一种低光粉末涂料用环氧树脂及制备方法与流程

1.本发明涉及粉末涂料领域,尤其涉及一种低光粉末涂料用环氧树脂及制备方法,其可用于均酐固化体系。

背景技术:

2.目前,纯环氧树脂粉末涂料体系用的消光固化剂主要是b68体系,b68消光固化剂根据用量差异,可以实现10%以下的涂膜消光效果,b68固化剂是均苯四甲酸二酐与2-苯基咪唑啉的络合产物,近年来,随着环保要求越来越高,2-苯基咪唑啉的产能严重不足,原因是由于2-苯基咪唑啉的制备过程复杂,主要原料为乙二胺和苯甲腈,且环保问题严重,氨气味道大,且难以完全回收,目前生产该产品的厂家受制于环保问题,生产意愿不高或者价格居高不下,行业内迫切需要调整产品体系来实现原来该产品的性能。由于均苯四甲酸酐原料易得,且无明显环保问题,如何利用其作为固化剂,通过改进环氧树脂达到原来的b68固化剂的消光效果是行业内迫切要解决的问题。

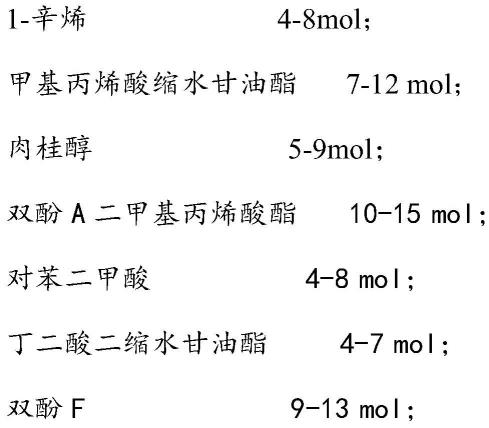

3.针对目前行业内存在的上述问题,本发明采用以1-辛烯、甲基丙烯酸缩水甘油酯、肉桂醇、双酚a二甲基丙烯酸酯、对苯二甲酸、丁二酸二缩水甘油酯、双酚f为主要原料,采用分段聚合的方式获得均酐固化用低光粉末涂料用环氧树脂,该树脂结构不仅存在不同活性的环氧基,而且还存在不同活性的羟基基团,用于均苯四甲酸二酐固化体系时,由于固化速度差异明显,可以实现低光泽10%以下的涂膜,且流平效果较好,水煮性能方面比原来的b68固化体系有一定的提升,其它应用性能与b68固化体系相差不大,使用本发明环氧树脂时,均苯四甲酸二酐完全可以替代目前粉末涂料消光固化剂b68的应用效果,具有非常重要的市场价值。

技术实现要素:

4.本发明涉及一种低光粉末涂料用环氧树脂,所述环氧树脂包括如下摩尔组成的原料:

[0005][0006]

所述原料还包括溶剂、催化剂1和催化剂2。

[0007]

进一步的,所述溶剂为50-60mo l的二甲苯;所述催化剂1为偶氮二异丁腈(ai bn),用量为甲基丙烯酸缩水甘油酯摩尔用量的1-2%;所述催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.08-0.1%。

[0008]

如上所述一种低光粉末涂料用环氧树脂的制备方法,该环氧树脂以1-辛烯、甲基丙烯酸缩水甘油酯、肉桂醇、双酚a二甲基丙烯酸酯、对苯二甲酸、丁二酸二缩水甘油酯、双酚f为主要原料,采用分段聚合的方式制得。

[0009]

如上所述一种低光粉末涂料用环氧树脂的制备方法,包括如下步骤:

[0010]

a、将配方量的甲基丙烯酸缩水甘油酯、肉桂醇、及催化剂1加入预混合罐中,搅拌混合均匀,泵送入高位槽中备用;

[0011]

b、向反应釜中加入配方量的1-辛烯、双酚a二甲基丙烯酸酯及二甲苯溶剂,充分搅拌均匀后,升温并保温至105-110℃,然后滴加高位槽中的混合原料,滴加完毕后进行保温反应;

[0012]

c、液谱检测上述游离单体的含量,待游离单体的含量低于1%时,升温至125-130℃,加入配方量的对苯二甲酸、丁二酸二缩水甘油酯及催化剂2进行扩链反应;

[0013]

d、待聚合物酸值降低至5mgkoh/g以下时,加入配方量的双酚f,继续进行扩链反应;

[0014]

e、取样检测,待聚合物的环氧当量达到650-750g/mo l时,停止反应,启动真空,升温至135-140℃,充分脱除二甲苯溶剂后,高温出料,并冷却环氧树脂,破碎,即得环氧树脂。

[0015]

进一步的,步骤b中滴加时间控制在4-5h;步骤e中,真空度控制在-0.095至-0.098mpa之间;用带冷凝水的钢带冷却环氧树脂。

[0016]

如上所述一种低光粉末涂料用环氧树脂的制备方法,所得产物为浅黄色透明颗粒,环氧当量为650-750mgkoh/g,软化点为85-95℃。

[0017]

本发明还涉及所述一种低光粉末涂料用环氧树脂或所述制备方法得到的环氧树脂在均苯四甲酸酐固化体系中的应用。

[0018]

例如,本发明所述一种均酐固化用低光粉末涂料用环氧树脂,包括如下摩尔组成的原料:

[0019][0020][0021]

催化剂1为偶氮二异丁腈(ai bn),用量为甲基丙烯酸缩水甘油酯摩尔用量的1-2%;

[0022]

催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.08-0.1%;

[0023]

一种制备上述的环氧树脂的方法,包括以下步骤:

[0024]

a、将配方量的甲基丙烯酸缩水甘油酯、肉桂醇、及催化剂1加入预混合罐中,并在室温搅拌混合均匀,泵送入高位槽中备用;

[0025]

b、向反应釜中加入配方量的1-辛烯、双酚a二甲基丙烯酸酯及二甲苯溶剂,充分搅拌均匀后,升温并保温至105-110℃,然后滴加高位槽中的混合原料,滴加时间控制在4-4.5h,滴加完毕后进行保温反应,;

[0026]

c、液谱检测上述游离单体的含量,待游离单体的含量低于1%时,升温至125-130℃,加入配方量的对苯二甲酸、丁二酸二缩水甘油酯及催化剂2进行扩链反应;

[0027]

d、待聚合物酸值降低至5mgkoh/g以下时,加入配方量的双酚f,继续进行扩链反应;

[0028]

e、取样检测,待聚合物的环氧当量达到650-750g/mo l时(即最终产品的环氧当量值),停止反应,启动真空,真空度控制在-0.095至-0.098mpa之间,升温至135-140℃,充分脱除二甲苯溶剂后,高温出料,并用带冷凝水的钢带冷却环氧树脂,破碎,即可得到环氧树脂。

[0029]

所得产品外观为淡黄色透明颗粒,环氧当量为650-750mgkoh/g,软化点85-95℃。

[0030]

例如,粉末涂料的配方,除包含通常用量的环氧树脂与均苯四甲酸二酐外,还可加入一定用量的钛白粉、硫酸钡、流平剂、光亮剂、安息香等本领域常规助剂制得。

[0031]

本发明的有益效果:

[0032]

本发明采用分段聚合的方式获得均酐(均苯四甲酸二酐)固化用低光粉末涂料用环氧树脂,该树脂结构不仅存在不同活性的环氧基,而且还存在不同活性的羟基基团,用于均苯四甲酸二酐固化体系时,由于固化速度差异明显,可以实现低光泽10%以下的涂膜,且流平效果较好,水煮性能方面比原来的b68固化体系有一定的提升,其它应用性能与b68固化体系相差不大,使用本发明环氧树脂时,均苯四甲酸二酐完全可以替代目前粉末涂料消

光固化剂b68的应用效果,且更加环保,成本更低,具有非常重要的市场价值。

具体实施方式

[0033]

为便于理解本发明,现详细说明本发明的多种示例性实施方式,该详细说明,不应视为对本发明的具体限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0034]

实施例1

[0035]

一种低光粉末涂料用环氧树脂,包括如下摩尔组成的原料:

[0036][0037]

催化剂1为偶氮二异丁腈(aibn),用量为甲基丙烯酸缩水甘油酯摩尔用量的1%;

[0038]

催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.09%;

[0039]

制备上述的环氧树脂的方法,包括以下步骤:

[0040]

a、将配方量的甲基丙烯酸缩水甘油酯、肉桂醇、及催化剂1加入预混合罐中,并在室温搅拌混合均匀,泵送入高位槽中备用;

[0041]

b、向反应釜中加入配方量的1-辛烯、双酚a二甲基丙烯酸酯及二甲苯溶剂,充分搅拌均匀后,升温并保温至110℃,然后滴加高位槽中的混合原料,滴加时间控制在4.5h,滴加完毕后进行保温反应,;

[0042]

c、液谱检测上述游离单体的含量,待游离单体的含量低于1%时,升温至130℃,加入配方量的对苯二甲酸、丁二酸二缩水甘油酯及催化剂2进行扩链反应;

[0043]

d、待聚合物酸值降低至5mgkoh/g以下时,加入配方量的双酚f,继续进行扩链反应;

[0044]

e、取样检测,待聚合物的环氧当量达到预期时,停止反应,启动真空,真空度控制在-0.098mpa之间,升温至140℃,充分脱除二甲苯溶剂后,高温出料,并用带冷凝水的钢带冷却环氧树脂,破碎,即可得到环氧树脂。

[0045]

最终,所制备的环氧树脂环氧当量660g/mol,软化点87℃。

[0046]

实施例2

[0047]

一种低光粉末涂料用环氧树脂,包括如下摩尔组成的原料:

[0048][0049]

催化剂1为偶氮二异丁腈(aibn),用量为甲基丙烯酸缩水甘油酯摩尔用量的2%;

[0050]

催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.1%;

[0051]

制备方法同实施例1。

[0052]

最终,所制备的环氧树脂环氧当量740g/mol,软化点94℃。

[0053]

实施例3

[0054]

一种低光粉末涂料用环氧树脂,包括如下摩尔组成的原料:

[0055][0056]

催化剂1为偶氮二异丁腈(aibn),用量为甲基丙烯酸缩水甘油酯摩尔用量的1%;

[0057]

催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.09%;

[0058]

制备方法同实施例1。

[0059]

最终,所制备的环氧树脂环氧当量700g/mol,软化点90℃。

[0060]

实施例4

[0061]

一种低光粉末涂料用环氧树脂,包括如下摩尔组成的原料:

[0062][0063][0064]

催化剂1为偶氮二异丁腈(aibn),用量为甲基丙烯酸缩水甘油酯摩尔用量的2%;

[0065]

催化剂2为三苯基膦,用量为对苯二甲酸摩尔量的0.1%;

[0066]

制备方法同实施例1。

[0067]

最终,所制备的环氧树脂环氧当量690g/mol,软化点89℃。

[0068]

对比例1:市售普通双酚a型e-12环氧树脂(604环氧树脂,环氧当量785g/mo l,安徽恒泰新材料科技股份有限公司)。

[0069]

对比例2:市售普通双酚a型e-12环氧树脂(604环氧树脂,环氧当量785g/mo l,安徽恒泰新材料科技股份有限公司)作为对比例2进行对比,同时下述粉末涂料配方中将均苯四甲酸二酐换成b68消光固化剂,其它不变。

[0070]

应用例

[0071]

粉末涂料配方,以重量份计配方如下:

[0072][0073][0074]

由实施例1-4和相应对比例1、2,分别得到应用例1-4和对比应用例1、2,并对其进行性能测试。

[0075]

涂料涂层制备:按照上述粉末涂料配方将各物料混匀,用双螺杆挤出机挤出、压片、破碎,然后将片料粉碎过筛制成粉末涂料。粉末涂料采用静电喷枪喷涂在马口铁板上,膜厚70-80μm,经180℃/15mi n固化,即得涂料涂层。

[0076]

涂层指标检测依据:gb/t 21776-2008《粉末涂料及其涂层的检测标准指南》,附着力的测试标准依据gb/t 9286-1998《色漆和清漆漆膜的划格试验》、流平等级测试依据。

[0077]

表1粉末涂料的性能

[0078][0079]

由上表可知,本发明产品仅仅采用均苯四甲酸二酐作为固化剂,无需使用b68消光固化剂,就实现了优良涂膜消光及流平效果,本发明的涂膜平整,光泽较低,光泽基本都在4-8%,消光效果较好,且流平等级也较高,在实现优良效果的同时实现高流平的效果。对比应用例1采用的普通的e-12环氧树脂,与均苯四甲酸二酐固化的情况下,无法实现消光,光泽在90%以上。对比例2采用的e-12环氧树脂与传统的b68消光固化剂,可以实现10%以下的光泽,但由于b68消光固化剂里面2-苯基咪唑啉及均苯四甲酸熔程差异较大,导致涂膜的流平等级略低于本发明产品;且b68消光固化剂存在环保等问题。由此可见,本发明产品具有优异的性能,优良的市场前景。

[0080]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1