一种耐烧蚀酚醛气凝胶及其制备方法与流程

1.本发明涉及一种耐烧蚀酚醛气凝胶及其制备方法,主要用作航天飞行器热防护系统的防/隔热材料。

背景技术:

2.酚醛树脂具有良好的力学性能、工艺性以及耐烧蚀性能,是烧蚀防热复合材料的首选基体材料,主要是通过树脂的裂解吸热、裂解气体的质量引射以及碳化后碳化物的辐射效应起到防热效果,适用于短时、高焓、高热流环境。

3.随着空天技术的发展,飞行器的速度越来越高,承受的热环境也越来越严酷,这对热防护材料的耐高温性能和隔热性能提出了更高的要求。

4.在高温条件下,尤其是例如在采用酚醛树脂作为烧蚀防热复合材料的基体材料应用于空天飞行器的热防护材料时所遇到的高温条件下,酚醛树脂中大量存在的醚键和亚甲基键均易受热断裂,导致固化物失重,残炭率较低,在高温烧蚀过程中降解严重,易在材料中产生较多的孔洞和开裂,使材料极快损耗,极大地限制了其在烧蚀防热复合材料中的应用。因此,提高酚醛树脂的耐热性和残炭率,对改善酚醛树脂基复合材料的性能起着关键的作用。

5.对酚醛树脂的耐烧蚀改性方法目前主要有物理共混改性和化学改性两种。

6.物理共混改性的方法包括在现有酚醛树脂中加入耐烧蚀粉体以起到改性作用,或者加入可形成三维连续网络结构的前驱体从而与酚醛树脂共固化形成互穿网络结构以发挥耐烧蚀改性的作用。

7.例如,中国专利cn110746637a公开了一种陶瓷改性耐烧蚀酚醛气凝胶及其制备方法,将线性酚醛树脂和硼酸溶解于乙醇溶液中,再加入耐烧蚀陶瓷粉末填料与交联剂六次甲基四胺,经过初期溶胶-凝胶过程后进行加热固化,得到无机复合酚醛湿凝胶,常压干燥得到耐烧蚀酚醛气凝胶。所制备的耐烧蚀酚醛气凝胶具有良好的抗压强度,低导热系数和密度以及良好加工性能等优点,且可在高温下维持原有形状和性能。然而,这种耐烧蚀改性的方法,存在陶瓷粉体在酚醛树脂中容易沉降,分散不均匀,质量和性能稳定性差等问题,不适于大规模制备。

8.又例如,中国专利cn109200955b公开了一种有机无机双网络结构酚醛/氧化铝气凝胶复合材料,是由间苯二酚、甲醛、结晶氯化铝为原料,通过水解、缩聚反应原位生长成有机无机双网络结构的复合凝胶,再采用化学液相法对双网络结构的复合凝胶沉积氧化铝原子层,最后通过老化、干燥得到,具有低密度、低导热系数、高机械强度、低线烧蚀率的特点。然而,该气凝胶中的氧化铝组分在高温使用过程中会发生相转变而影响其高温使用性能。

9.化学改性是将耐高温结构引入到酚醛树脂结构中来改善酚醛树脂的耐热性。

10.例如,中国专利cn 112175230 a公开了一种硼改性酚醛气凝胶的制备方法。该方法首先将线性酚醛树脂和硼酸三丁酯等有机硼酸溶解于乙醇溶液中,再加入交联剂六次甲基四胺,经过初期低粘度的溶胶-凝胶过程得到硼复合酚醛湿凝胶,常压干燥得到硼改性酚

醛气凝胶。硼酸三丁酯等有机硼源可在溶液中混合均匀,并且使得体系粘度不变或者上升缓慢,有效保证注胶工艺稳定性。另外,烧蚀应用过程中硼粒子形成氧化硼,渗入酚醛气凝胶孔隙之间,填补酚醛气凝胶孔隙并熔融包覆酚醛基体。所制备的硼改性酚醛气凝胶具有良好的比表面积和抗氧化性。

11.又例如,中国专利cn113980343 a公开了一种耐烧蚀改性酚醛气凝胶热防护材料及其制备方法,采用不同硼化合物对硅氧烷酚醛树脂无机改性,得到硼改性硅氧烷,作为共凝胶反应前驱体,与酚醛树脂溶解于乙醇溶液中,再加入交联剂六次甲基四胺,经过溶胶-凝胶过程后进行加热固化,得到无机复合酚醛湿凝胶,常压干燥后得到耐烧蚀改性酚醛气凝胶热防护材料,具有良好的抗氧化、耐烧蚀和力学性能。

12.上述方法存在硼元素容易以硼酸的形式析出,而导致硼元素含量的加入量非常有限,且制备的改性酚醛树脂容易吸潮结块而影响使用。

技术实现要素:

13.本发明的目的在于克服现有技术的不足,提供一种具有优良的耐烧蚀和力学性能的酚醛气凝胶及其制备方法。

14.本发明在第一方面提供了一种耐烧蚀酚醛气凝胶的制备方法,所述制备方法包括如下步骤:

15.(1)将酚醛树脂加入到第一有机溶剂中,室温搅拌混匀,得到酚醛树脂溶液;

16.(2)将酚醛树脂溶液置于密闭容器中,在加热条件下进行溶胶凝胶反应,得到酚醛湿凝胶;

17.(3)依次将陶瓷前驱体和催化剂加入到第二有机溶剂中,室温搅拌均匀,得到陶瓷前驱体溶液;

18.(4)采用所述陶瓷前驱体溶液对所述酚醛湿凝胶依次进行液相浸渍并固化交联,得到陶瓷前驱体改性酚醛树脂湿凝胶;

19.(5)对所述陶瓷前驱体改性酚醛树脂湿凝胶进行干燥处理,得到陶瓷前驱体改性酚醛气凝胶。

20.本发明在第二方面还提供了本发明第一方面所述的制备方法制得的耐烧蚀酚醛气凝胶。

21.本发明技术效果:

22.(1)本发明方法可以制得压缩强度更高的耐烧蚀酚醛气凝胶。本发明方法先制备出酚醛湿凝胶,再用陶瓷前驱体溶液对酚醛湿凝胶进行液相浸渍并交联固化,形成陶瓷前驱体改性酚醛树脂湿凝胶。由于浸渍之前形成的酚醛湿凝胶已经建立了结构有序的酚醛凝胶骨架,后面通过液相浸渍时,陶瓷前驱体溶液中的陶瓷前驱体将借助液相包覆到这样的酚醛树脂凝胶骨架上,从而对酚醛树脂凝胶骨架进行强化。在随后的交联固化的过程中,包覆在酚醛树脂凝胶骨架上的陶瓷前驱体将原位形成陶瓷前驱体气凝胶,在这个过程中,酚醛树脂凝胶骨架继续得到的强化。在干燥处理后,酚醛树脂湿凝胶变成酚醛气凝胶,其骨架由于得到陶瓷前驱体气凝胶的强化,因此具有高的机械强度,例如具有高的压缩强度。在高温环境使用的过程中,陶瓷前驱体将原位形成陶瓷气凝胶,使得酚醛气凝胶得到进一步的强化。

23.(2)本发明方法制得的酚醛气凝胶具有高的耐烧蚀性能和耐高温性能。首先,由于本发明方法制得的酚醛气凝胶从酚醛树脂湿凝胶阶段到高温环境使用阶段都能够保持高的机械性能,改善了酚醛气凝胶的耐温性,延缓了酚醛气凝胶分解及碳化温度,提高了耐烧蚀性能。其次,本发明方法制得的酚醛气凝胶在高温使用过程中,其中所包含的陶瓷前驱体气凝胶原位形成陶瓷气凝胶,这是一个吸热过程,因此不仅能够形成可以提高高强度的陶瓷气凝胶,而且还提高酚醛气凝胶的防热性能。

24.(3)本发明方法制得的酚醛气凝胶能够兼具低密度和高强度等优点。本发明方法尽管引入了陶瓷前驱体进行改性,提高了酚醛气凝胶的强度,同时还能保持低的密度,适用于飞行器的防热/隔热性能。

25.(4)本发明方法制备酚醛气凝胶的操作简单、节约成本、便于大规模制备,可作为飞行器的高效防/隔热材料。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明具体实施方式进行清楚、完整地描述。显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不是全部的可能的实施方式。基于本发明所公开的内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方案,都属于本发明保护的范围。

27.本发明在第一方面提供了一种耐烧蚀酚醛气凝胶的制备方法,所述制备方法包括如下步骤:

28.(1)将酚醛树脂加入到第一有机溶剂中,室温搅拌混匀,得到酚醛树脂溶液;

29.(2)将酚醛树脂溶液置于密闭容器中,在加热条件下进行溶胶凝胶反应,得到酚醛湿凝胶;

30.(3)依次将陶瓷前驱体和催化剂加入到第二有机溶剂中,室温搅拌均匀,得到陶瓷前驱体溶液;

31.(4)采用所述陶瓷前驱体溶液对所述酚醛湿凝胶依次进行液相浸渍并固化交联,得到陶瓷前驱体改性酚醛树脂湿凝胶;

32.(5)对所述陶瓷前驱体改性酚醛树脂湿凝胶进行干燥处理,得到陶瓷前驱体改性酚醛气凝胶。

33.在一些优选的实施方式中,其中步骤(1)所述酚醛树脂可以为线性酚醛树脂和体型酚醛树脂中的任意一种。

34.在另一些优选的实施方式中,其中步骤(1)所述第一有机溶剂可以为乙酸甲酯、乙酸乙酯、乙酸丁酯、碳酸二甲酯、丙酮、丁酮、甲基丁酮、甲基异丁酮、环己酮中的任意一种或多种的组合,优选为乙酸甲酯、乙酸乙酯、乙酸丁酯、丁酮、甲基丁酮、环己酮中的任意一种或多种的组合。

35.在另一些优选的实施方式中,当所述酚醛树脂为线型酚醛树脂时,其中在步骤(1)中优选还添加固化剂,所述固化剂可以为六亚甲基四胺、多聚甲醛、苯胺、体型酚醛树脂中的任意一种。当酚醛树脂为体型酚醛树脂时,在步骤(1)中可以添加固化剂,也可以不添加固化剂,换言之,固化剂的添加量可以为不为零,也可以为零。在本发明中,固化剂可以酌情选用。例如,当所述酚醛树脂为线型酚醛树脂时,如果需要缩短固化时间,可以考虑加入固

化剂;又例如,当酚醛树脂为体型酚醛树脂时,可以不添加固化剂。因此,步骤(1)中的固化剂是可选添加的,是不是必须添加的。

36.在另一些优选的实施方式中,其中步骤(1)所述酚醛树脂与所述第一有机溶剂的质量比可以为1:9~4:6(例如2:3、1:3、1:4、1:5、1:6、1:7、1:8或1:9),所述固化剂与所述酚醛树脂的质量比可以为1:19~1:3(例如1:3、1:5、1:10、1:15或1:19)。

37.在另一些优选的实施方式中,其中步骤(2)所述溶胶凝胶反应条件如下:反应温度可以为80~160℃(例如90、100、110、120、130、140、150或160℃),反应时间可以为12~48h(例如12、18、24、30、36、42或48h)。

38.在另一些优选的实施方式中,其中步骤(3)所述陶瓷前驱体可以为聚碳硅烷、聚硅氮烷、聚硼硅氮烷和超高温陶瓷前驱体中的一种,所述超高温陶瓷前驱体可以为碳化锆陶瓷前驱体、碳化铪陶瓷前驱体、碳化钛陶瓷前驱体、硼化锆陶瓷前驱体、硼化铪陶瓷前驱体中的一种。

39.在另一些优选的实施方式中,其中步骤(3)所述第二有机溶剂可以为四氢呋喃、丁醚、环戊基甲醚、乙酸甲酯、乙酸乙酯、乙酸丁酯、丁酮中的任意一种或多种的组合。

40.在另一些优选的实施方式中,其中步骤(3)所述催化剂可以为铂催化剂、过氧化二异丙苯、偶氮二异丁腈和氧化二苯甲酰中的任意一种。

41.在另一些优选的实施方式中,其中步骤(3)所述陶瓷前驱体与所述第二有机溶剂的质量比可以为1:9~3:7(1:3、1:4、1:5、1:6、1:7、1:8或1:9)。

42.本发明对催化加的添加量没有特别的限制,其添加量只要能否发挥催化作用例如能够实现所预期的催化作用即可,即,可以添加催化量的催化剂。在一些优选的实施方式中,所述催化剂的浓度可以为0.01wt%~5wt%(例如为0.01wt%、0.1wt%、1wt%或5wt%)。

43.在另一些优选的实施方式中,其中步骤(4)所述液相浸渍的条件可以如下:常温常压,浸渍时间为5~48h(例如5、6、12、18、24、30、36、42或48h),优选为6~36h。

44.在另一些优选的实施方式中,其中步骤(4)所述固化交联的温度可以为50~150℃(例如50、60、70、80、90、100、110、120、130、140或150),优选为80~130℃,反应时间可以为4~48h(例如4、6、12、18、24、30、36、42或48h),优选为12~36h。

45.在另一些优选的实施方式中,其中步骤(4)所述陶瓷前驱体和所述酚醛树脂的质量比为1:(1~19)(例如1:1、1:5、1:10、1:15或1:19)。

46.在另一些优选的实施方式中,其中步骤(5)所述干燥处理可以为常压干燥,干燥时间可以为2-48h(例如2、4、6、12、18、24、30、36、42或48h),优选为6~36h。

47.本发明在第二方面还提供了本发明第一方面所述的制备方法制得的耐烧蚀酚醛气凝胶。本发明制备的耐烧蚀酚醛气凝胶具有密度低(例如密度可以在0.20至0.30g/cm3范围内)、耐烧蚀性能好(线收缩率在10%以下,900℃残重在70至80%)、热导率低(室温热导率为0.40至0.60w/(m

·

k)的范围内)、力学强度高且稳定(压缩强度在3.5至5.0mpa,偏差不超过1.2%)、抗冲刷性能好等特点,特别适用于航天飞行器热防护系统的防隔热材料。

48.本发明方法不仅制得具有高性能(例如低密度、高机械性能等)的耐烧蚀酚醛气凝胶,而且还利用陶瓷前驱体气凝胶在使用过程中的高温裂解后得到的陶瓷气凝胶的耐高温特性改善了酚醛气凝胶的耐温性,延缓了酚醛气凝胶分解及碳化温度,提高了耐烧蚀性能,

同时陶瓷前驱体能够很好地包覆在酚醛气凝胶骨架上,提升了三维网络骨架的力学性能。

49.另外,本发明制备的耐烧蚀酚醛气凝胶将酚醛气凝胶和陶瓷前驱体气凝胶结合在一起,利用酚醛气凝胶的高强度改善了陶瓷前驱体气凝胶的力学性能;酚醛气凝胶高温裂解后得到炭气凝胶,陶瓷前驱体气凝胶高温裂解后得到的陶瓷气凝胶,利用炭气凝胶的高强度克服了陶瓷气凝胶脆性大、力学性能差等缺点;利用陶瓷气凝胶耐高温性能提升了炭气凝胶的耐高温性能。

50.实施例

51.以下结合实施例对本发明做进一步描述。下述实施例不能构成对本发明保护范围的限制,任何在本发明基础上做出的不违背本发明的精神的改进都在本发明的保护范围内。

52.实施例1

53.将10g线性酚醛树脂与90g环己酮混合溶解后,加入0.5g六亚甲基四胺搅匀,得到第一溶液s1;将第一溶液转移至水热釜内,160℃下反应12h,得到酚醛湿凝胶;将10g聚碳硅烷和90g丁醚混合后,加入0.001g铂催化剂搅匀,得到第二溶液s2;将第二溶液s2倒入装有酚醛湿凝胶的水热釜中,130℃反应12h,取出湿凝胶室温晾置36h,得到聚碳硅烷改性酚醛气凝胶,其密度为0.23g/cm3,线收缩率为5.6%,900℃残重为78%,室温热导率为0.05w/(m

·

k),压缩强度为4.25

±

0.023mpa。

54.实施例2

55.将15g体性酚醛树脂与85g乙酸乙酯混合溶解后得到第一溶液s1;将第一溶液s1转移至水热釜内,90℃下反应15h,得到酚醛湿凝胶;将11.25g聚硅氮烷和49g四氢呋喃混合后,加入0.011g过氧化二异丙苯搅匀,得到第二溶液s2;将第二溶液s2倒入装有酚醛湿凝胶的水热釜中,120℃反应15h,取出湿凝胶室温晾置10h,得到聚硅氮烷改性酚醛气凝胶,其密度为0.24g/cm3,线收缩率为6.4%,900℃残重为77%,室温热导率为0.055w/(m

·

k),压缩强度为5.74

±

0.025mpa。

56.实施例3

57.将20g线性酚醛树脂与80g乙酸丁酯混合溶解后,加入2g多聚甲醛搅匀,得到第一溶液s1;将第一溶液s1转移至水热釜内,150℃下反应20h,得到酚醛湿凝胶;将18g聚硼硅氮烷和42g环戊基甲醚混合后,加入0.09g偶氮二异丁腈搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,80℃反应36h,取出湿凝胶室温晾置30h,得到聚硼硅氮烷改性酚醛气凝胶,其密度为0.20g/cm3,线收缩率为6.3%,900℃残重为78%,室温热导率为0.047w/(m

·

k),压缩强度为4.97

±

0.032mpa。

58.实施例4

59.将25g体型酚醛树脂与75g乙酸甲酯混合溶解后得到第一溶液s1;将第一溶液s1转移至水热釜内,160℃下反应12h,得到酚醛湿凝胶;将5g碳化锆陶瓷前驱体和34g乙酸甲酯混合后,加入0.05g过氧化二苯甲酰搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,110℃反应18h,取出湿凝胶室温晾置6h,得到碳化锆陶瓷前驱体改性酚醛气凝胶,其密度为0.27g/cm3,线收缩率为7%,900℃残重为76%,室温热导率为0.048w/(m

·

k),压缩强度为5.15

±

0.027mpa。

60.实施例5

61.将30g线性酚醛树脂与70g乙酸乙酯与丁酮的混合溶液混合溶解后,加入4.5g苯胺搅匀,得到第一溶液s1;将第一溶液s1转移至水热釜内,100℃下反应25h,得到酚醛湿凝胶;将15g碳化铪陶瓷前驱体和75g乙酸乙酯混合后,加入0.3g铂催化剂搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,100℃反应20h,取出湿凝胶室温晾置15h,得到碳化铪陶瓷前驱体改性酚醛气凝胶,其密度为0.28g/cm3,线收缩率为7.5%,900℃残重为76%,室温热导率为0.048w/(m

·

k),压缩强度为6.62

±

0.032mpa。

62.实施例6

63.将35g体型酚醛树脂与65g丁酮混合溶解后得到第一溶液s1;将第一溶液s1转移至水热釜内,110℃下反应30h,得到酚醛湿凝胶;将1.84g碳化钛陶瓷前驱体和11.5g丁酮混合后,加入0.055g过氧化二异丙苯搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,90℃反应25h,取出湿凝胶室温晾置20h,得到碳化钛陶瓷前驱体改性酚醛气凝胶,其密度为0.25g/cm3,线收缩率为6.8%,900℃残重为79%,室温热导率为0.055w/(m

·

k),压缩强度为4.62

±

0.018mpa。

64.实施例7

65.将40g线性酚醛树脂与60g甲基丁酮混合溶解后,加入8g偶氮二异丁腈搅匀,得到第一溶液s1;第一溶液s1转移至水热釜内,130℃下反应40h,得到酚醛湿凝胶;将15g硼化锆陶瓷前驱体和22.2g乙酸乙酯与丁酮混合溶液混合后,加入0.75g铂催化剂搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,110℃反应30h,取出湿凝胶室温晾置25h,得到硼化锆陶瓷前驱体改性酚醛气凝胶,其密度0.23g/cm3,线收缩率为7.2%,900℃残重为75%,室温热导率为0.055w/(m

·

k),压缩强度为5.57

±

0.026mpa。

66.实施例8

67.将25g体型酚醛树脂与75g乙酸乙酯与甲基丁酮混合溶液混合溶解后得到第一溶液s1;将第一溶液s1转移至水热釜内,160℃下反应12h,得到酚醛湿凝胶;将15g硼化铪陶瓷前驱体和55.6g乙酸乙酯与四氢呋喃混合溶液混合后,加入0.001g铂催化剂搅匀,得到第二溶液s2;将第二溶液s2倒入酚醛湿凝胶的水热釜中,95℃反应36h,取出湿凝胶室温晾置30h,得到硼化铪陶瓷前驱体改性酚醛气凝胶,其密度为0.29g/cm3,线收缩率为5.6%,900℃残重为77%,室温热导率为0.049w/(m

·

k),压缩强度为6.97

±

0.025mpa。

68.对比例1

69.将10g线性酚醛树脂与90g环己酮混合溶解后,加入0.5g六亚甲基四胺搅匀,得到溶液s1,将其转移至水热釜内,160℃下反应12h,得到酚醛湿凝胶;取出湿凝胶室温晾置36h,得到酚醛气凝胶,其密度为0.41g/cm3,线收缩率为10%,900℃残重为55%,室温热导率为0.040w/(m

·

k),压缩强度为4.35

±

0.022mpa。

70.对比例2

71.将10g线性酚醛树脂与90g环己酮混合溶解后,加入0.5g六亚甲基四胺搅匀,得到第一溶液s1,然后向其中加入碳化硅陶瓷粉末,搅拌均匀后,将其转移至水热釜内,160℃下反应12h,得到改性酚醛湿凝胶;取出湿凝胶室温晾置36h,得到改性酚醛气凝胶,其密度为0.56g/cm3,线收缩率为10%,900℃残重为65%,室温热导率为0.056w/(m

·

k),压缩强度为2.65

±

0.032mpa。

72.对比例3

73.将10g线性酚醛树脂与90g环己酮混合溶解后,加入0.5g六亚甲基四胺搅匀,得到第一溶液s1;将10g聚碳硅烷和90g丁醚混合后,加入0.001g铂催化剂搅匀,得到第二溶液s2;将s1和s2混合并搅匀后转移至水热釜内,160℃下反应12h,取出湿凝胶室温晾置36h,得到聚碳硅烷改性酚醛气凝胶,其密度为0.24g/cm3,线收缩率为8.4%,900℃残重为73%,室温热导率为0.034w/(m

·

k),压缩强度为1.05

±

0.043mpa。

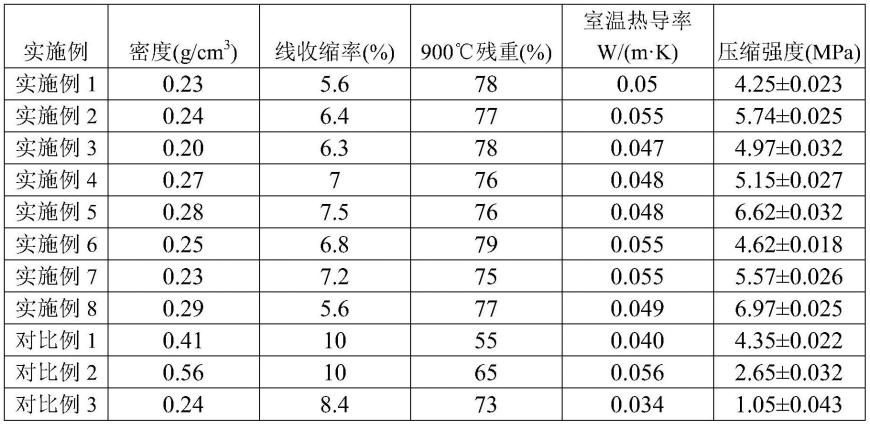

74.表1.各实施例制得的耐烧蚀酚醛气凝胶的性能。

[0075][0076]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1