一种发酵生产中连续分离菌体的系统及方法与流程

1.本发明涉及生物发酵技术领域,尤其涉及一种发酵生产中连续分离菌体的系统及方法。

背景技术:

2.现有的钙盐法发酵生产乳酸,为了把乳酸发酵液内的菌体分离出来,通常采用先发酵液升温后调节ph值,再添加絮凝剂的方法,让菌体蛋白变性析出,再进行分离的工艺。该工艺是将发酵液加热后放入一个大容量的储罐内调节ph值,然后再添加絮凝剂,储罐体积大,期间调整ph值和絮凝剂混合时间较长,发酵液热量损失较大,混合终点发酵液温度降低,不利于分离,絮凝剂混合效果差,蛋白分离不彻底,影响下一工序的收率和产品质量。

3.专利cn113527085a公开了一种从乳酸发酵液中提纯乳酸的生产方法,采用连续流体分离系统实现乳酸和杂质的分离,包括第一流体分离区、ph调节罐、第二流体分离区,该发明取代了传统固定床提纯乳酸的方法,降低了生产成本、简化了生产方法、缩短了生产周期、增加了总收率,提高了乳酸生产中的效率和效益,但该专利生产工序较为复杂,发酵液热量损失较大。

4.专利cn102250973a公开了一种钙盐法与电渗析耦合清洁生产乳酸的方法,该方法在乳酸发酵阶段使用caco3调节发酵液的ph;然后,利用沉淀置换反应,将含乳酸钙的乳酸发酵液置换为含乳酸铵、乳酸钠或乳酸钾的发酵液,以及碳酸钙沉淀;利用双极膜电渗析技术处理为含乳酸的溶液,克服了现有生产技术生产乳酸时产生硫酸钙废渣的缺陷,又能与现有的乳酸发酵步骤(用碳酸钙调节ph)直接衔接,并且实现了物料的闭路循环使用,但该专利调整ph时间较长,絮凝效果差,不利于分离。

5.专利cn114591858a公开了一种乳酸发酵菌渣的处理方法与应用,向钙盐法乳酸发酵液中添加絮凝剂,高温絮凝后过滤;菌丝体滤渣添加乳酸生产工序中的蒸发水,调节ph值,连续发酵;发酵结束后菌渣经过烘干、粉碎得到菌丝体制品,该发明为乳酸规模化生产产生的菌丝体废渣提供了良好的处理方法,但添加絮凝剂以及调节ph过程不连续,不利于后续的分离提纯。

6.通过对现有专利的检索分析发现,针对钙盐法发酵生产乳酸,多数是针对现有的连续分离或连续发酵系统进行的改进创新,但此类专利发酵液升温后调节发酵液ph值、添加絮凝剂工艺在一台储罐中进行,生产过程不连续,需要设备多,占用场地大,动力消耗较大,发酵时间及调整ph时间较长,分离发酵工序较为复杂,增加生产成本,分离效果差,不利于工业化大规模生产。有鉴于此,需要能解决上述问题中的至少一种的新型的发酵生产连续分离菌体的系统。

技术实现要素:

7.本发明的第一目的在于克服现有技术的不足之一,提供一种能在发酵生产中连续分离菌体的系统。

8.本发明的第二目的是提供一种发酵生产中连续分离菌体的方法。

9.本发明通过如下技术方案实现:一种发酵生产中连续分离菌体的系统,沿发酵液流通方向依次设置有上游管道混合器、下游管道混合器和储罐,所述上游管道混合器的进料口通过管线连接上一工序的发酵液出口,所述管道混合器的出料口通过管线连接储罐的进料口;上游管道混合器上设置有调节发酵液ph值的ph值控制单元,下游管道混合器上设置有控制发酵液絮凝的絮凝剂调节单元,上、下游管道混合器之间设置有调节上游管道混合器内发酵液向下游管道混合器流通的截流单元;所述储罐上设置有液位控制单元,以控制储罐内的发酵液待液位达到一定高度后进入下一过滤工序;优选的,液位达到一定高度为保证絮凝剂与发酵液的混合时间为30~60分钟。

10.进一步的,所述ph控制单元包括与上游管道混合器上的第一投料口相连通的用于储存ph值调节剂的第一储存罐、装在上游管道混合器内壁上用于检测ph值的第一检测装置及第一控制单元,第一检测装置与第一控制单元电性连接,所述第一控制单元控制第一储存罐内的ph值调节剂向第一投料口的添加;优选的,所述第一储存罐与第一投料口之间的连接管道上设置第一电磁阀,所述第一控制单元与第一电磁阀电性连接。

11.进一步的,所述絮凝剂调节单元包括与下游管道混合器上的第二投料口相连通的储存絮凝剂的第二储存罐、装在下游管道混合器内壁上用于检测流量的第三检测装置、第三控制单元,第三检测装置与第三控制单元电性连接,所述第三控制单元控制第二储存罐内的絮凝剂向第二投料口添加;优选的,所述第二储存罐与第二投料口之间的连接管道上设置第三电磁阀,所述第三控制单元与第三电磁阀电性连接。

12.进一步的,所述液位控制单元包括设置在储罐内用于检测液位的第四检测装置、设置在储罐的第一出料口上的第四电磁阀、第四控制单元,所述第四控制单元分别与第四检测装置、第四电磁阀电性连接。

13.进一步的,所述管道混合器与储罐之间还设置均质罐,所述管道混合器的液体出口通过管线连接均质罐的第一进料口,均质罐上设置溢流口,所述溢流口通过管线连接储罐的第二进料口。

14.进一步的,所述均质罐上设置有第一搅拌装置,所述储罐上设置有第二搅拌装置;优选的,第一搅拌装置、第二搅拌装置均为立式搅拌器。

15.进一步的,所述截流单元包括设置在上下游管道混合器之间的第二电磁阀、设在上游管道混合器底部用于检测ph值的第二检测装置及第二控制单元,第二控制单元分别与第二电磁阀、第二检测装置电性连接;优选的,所述管道混合器沿发酵液流通方向依次设置有两个,所述ph值控制单元设置在上游的第一管道混合器上,所述絮凝剂调节单元设置在下游的第二管道混合器上,所述第一管道混合器和第二管道混合器之间通过第二电磁阀连通,第一管道混合器底部设有用于检测ph值的第二检测装置,第二控制单元分别与第二电磁阀、第二检测装置电性连接。

16.一种上述的系统进行分离菌体的方法,包括如下步骤:1)开启控制系统;2)将乳酸发酵液从进料口送入上游管道混合器内;3)开启ph值控制单元向上游管道混合器内添加ph值调节剂直至发酵液ph值达到一定范围;4)开启截流单元,待ph值达标后控制发酵液进入下游管道混合器;5)开启絮凝剂调节单元,根据下游管道混合器内发酵液流量,控制向下游管道混合器内添加絮凝剂;6)开启液位控制单元,检测储罐内的液位,当发酵液液位达到一定高度时,通过储罐底部的管道用泵送往下一工序过滤分离出菌体。

17.进一步的,在步骤5)后发酵液还经过在均质罐内均质的步骤,当均质罐内液位上升到溢流口,发酵液开始溢流,进入下游储罐。

18.进一步的,步骤3)中的ph值调节剂为氢氧化钙、氢氧化钠、氢氧化钾中的一种或多种,ph值达到的一定范围为10~12;优选的,步骤5)中絮凝剂的加入根据下游管道混合器内的发酵液流量,按4-12g/l的比例加入;步骤6)中液位达到一定高度为保证絮凝剂与发酵液的混合时间为30~60分钟。

19.本发明的有益效果为:1、与现有技术相比,本发明采用连续调节ph值后再连续计量添加絮凝剂的方法,实现连续化生产。乳酸发酵液ph值的调节以及絮凝剂的添加、乳酸发酵液与絮凝剂的混合均连续进行,在生产过程中,发酵液热量损失少,混合终点的发酵液温度变化小,有利于分离,絮凝剂与乳酸发酵液的混合效果好,蛋白分离彻底,增加下一工序的收率,提高产品质量。

20.2、上述乳酸发酵液ph值的调节以及计量添加絮凝剂,均采用控制系统自动进行检测控制操作,大幅度降低人工劳动强度,减少人工成本,极大提升了生产效率,使乳酸生产规模得到大幅度提升。

21.3、相比传统工艺,絮凝剂混合添加设施、搅拌装置,由原有的6-10台降低为1-3台,同时搅拌装置的功率大幅度降低,减少设备、场地投资以及电能消耗,极大降低了生产成本。

附图说明

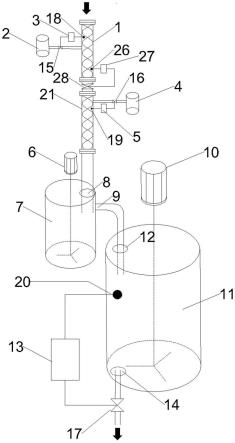

22.图1为发酵生产中连续分离菌体的系统的整体结构示意图;图2为ph值控制单元的结构示意图;图3为絮凝剂调节单元的结构示意图;图4为第一管道混合器的结构示意图;图5为第一管道混合器驱动结构示意图;图6为第二螺旋杆密封结构示意图;图7为第一齿轮固定结构示意图。

23.图中,1、第一管道混合器;2、第一储存罐;3、第一控制单元;4、第二储存罐;5、第三控制单元;6、第一搅拌装置;7、均质罐;8、第一进料口;9、溢流口;10、第二搅拌装置;11、储

罐;12、第二进料口;13、第四控制单元;14、第一出料口;15、第一电磁阀;16、第三电磁阀;17、第四电磁阀;18、第一检测装置;19、第三检测装置;20、第四检测装置;21、第二管道混合器;22、投料口;23、叶片;24、第一投料口;25、第二投料口;26、第二检测装置;27、第二控制单元;28、第二电磁阀;29、电机;30、第一齿轮;31、第二齿轮;32、第三齿轮;33、第一螺旋杆;34、第二螺旋杆;35、第三螺旋杆;36、第四螺旋杆;37、第五螺旋杆;38、第四齿轮;39、圆环;40、橡胶圈;41、固定轴;42、固定底座;43、第一固定杆;44、固定台;45、第六螺旋杆;46、第七螺旋杆;47、第二固定杆。

24.图中箭头表示流体的流通方向。

具体实施方式

25.为充分理解本技术方案中工艺流程改进以及连续分离菌体的系统及方法,通过以下实施方式进行具体、详细的说明。

26.实施例1如图1所示,所述发酵生产中连续分离菌体的系统,沿发酵液流通方向依次设置有第一管道混合器1和第二管道混合器21,第一管道混合器1的出料口与第二管道混合器21的进料口通过设置有第二电磁阀28的管道连接固定,第二电磁阀28能控制第一管道混合器1内的发酵液向第二管道混合器21内的传输。第二电磁阀28与设置在第二管道混合器21外的第二控制单元27电性连接,第一管道混合器1的底部内壁上安装有第二检测装置26(405-60-sc-p19m型ph值检测仪),用于检测管道混合器中的发酵液ph值是否符合下一工序的进行标准,第二控制单元27同时与第二检测装置26电性连接,第二检测装置26、第二电磁阀28和第二控制单元27均与控制系统电性连接。优选的,所述控制系统选用dcs控制系统。

27.第二控制单元27包括数据接收器、指令寄存器以及操作控制器。根据控制系统预先设定的程序,第二控制单元27的数据接收器从相应位置的第二检测装置26中取回数据,通过指令寄存器分析确定应该进行的操作,并通过操作控制器,按事先的程序,向相应的部件——第二电磁阀28发出操作控制信号,完成第二电磁阀28的开合操作。

28.第二管道混合器21下游连接有体积约为35m3的均质罐7,第二管道混合器21的出料口通过管道连接均质罐7的第一进料口8,均质罐7内安装有第一搅拌装置6。均质罐7的下游连接有体积约为500m3的储罐11,均质罐7的上部设置溢流口9,溢流口9通过管道连接储罐11的第二进料口12,储罐11内安装有第二搅拌装置10。第一搅拌装置6、第二搅拌装置10均为立式搅拌器,均与控制系统电性连接。

29.如图2所示,第一管道混合器1上设置有调节发酵液ph值的ph值控制单元,所述ph值控制单元包括安装在第一管道混合器1内壁上的第一检测装置18(405-60-sc-p19m型ph值检测仪),用于检测第一管道混合器1内的ph值,此ph值检测装置与第一管道混合器1外的第一控制单元3电性连接,第一控制单元3用于ph值的在线检测控制。第一管道混合器1外壁上的第一投料口24与储存ph值调节剂的第一储存罐2相连接,在第一投料口24、第一储存罐2之间安装有第一电磁阀15,同时第一电磁阀15与第一控制单元3电性连接。

30.第一控制单元3包括数据接收器、指令寄存器以及操作控制器。根据控制系统预先设定的程序,第一控制单元3的数据接收器从相应位置的第一检测装置18中取回数据,通过指令寄存器分析确定应该进行的操作,并通过操作控制器,按事先的程序,向相应的部

件——第一电磁阀15发出操作控制信号,完成第一电磁阀15的开合操作。

31.如图3所示,第二管道混合器21上设置有控制发酵液絮凝的絮凝剂添加控制单元,所述絮凝剂添加控制单元包括安装在第二管道混合器21内壁上的第三检测装置19(dwm2000型流量传感仪),用于第二管道混合器21内流量检测,此在线流量检测装置与第二管道混合器21外的第三控制单元5电性连接,第三控制单元5用于在线流量检测控制。第二管道混合器21外壁上的第二投料口25与储存絮凝剂溶液的第二储存罐4相连接,在第二投料口25、第二储存罐4之间安装有第三电磁阀16,同时第三电磁阀16与第三控制单元5电性连接。

32.第三控制单元5包括数据接收器、指令寄存器以及操作控制器。根据控制系统预先设定的程序,第三控制单元5的数据接收器从相应位置的第三检测装置19中取回数据,通过指令寄存器分析确定应该进行的操作,并通过操作控制器,按事先的程序,向相应的部件——第三电磁阀16发出操作控制信号,完成第三电磁阀16的开合操作。

33.参见图1,所述储罐11上设置有液位控制单元,所述液位控制单元包括设置在储罐11内用于检测液位的第四检测装置20(phyw-1液位传感仪),此液位检测装置与设置在储罐外的第四控制单元13电性连接,第四控制单元13用于液位检测控制。储罐11的第一出料口14上设置有第四电磁阀17,第四电磁阀17与第四控制单元13电性连接。

34.第四控制单元17包括数据接收器、指令寄存器以及操作控制器。根据控制系统预先设定的程序,第四控制单元17的数据接收器从相应位置的第四检测装置20中取回数据,通过指令寄存器分析确定应该进行的操作,并通过操作控制器,按事先的程序,向相应的部件——第四电磁阀17发出操作控制信号,完成第四电磁阀17的开合操作。以控制储罐内发酵液进入下一过滤工序。

35.优选的,本发明中,所述第一管道混合器1和第二管道混合器21都是采用同样结构的管道混合器,下面以第一管道混合器1为例具体介绍本发明所用管道混合器的结构。如图4所示,所述第一管道混合器1设置有进料口(竖直箭头入)和出料口(竖直箭头出),第一管道混合器1侧壁上还设置有投料口22,第一管道混合器1通过设置在其内部的叶片23旋转带动发酵液与从投料口22投入的添加液进行混合均匀。

36.参见图4-7,所述第一管道混合器1内的叶片23设置有多层,相邻层叶片23之间用螺旋杆连接固定。优选的,所述叶片23设置有四层,相连层叶片23之间用螺旋杆连接固定。参见图4,所述第一管道混合器1外部接有电机29,电机29通过固定台44固定在第一管道混合器1外壁上,固定台44一端固定在第一管道混合器1外壁上,另一端与电机29外壳固定。参见图4,所述电机29的输出轴也为螺旋杆结构,为图中的第一螺旋杆33,第一螺旋杆33与第一层叶片23下的第五螺旋杆37之间通过第一齿轮30、第二螺旋杆34和第四齿轮38依次传动。具体的,参见图5和图6,第一螺旋杆33平行与第一管道混合器1轴线放置,第二螺旋杆34平行与第一管道混合器1横断面插入第一管道混合器1内,第一齿轮30同时与第一螺旋杆33和第二螺旋杆34啮合,第二螺旋杆34与第五螺旋杆37同时与第四齿轮38啮合,第四齿轮38的齿轮轴垂直于第一管道混合器1轴线方向固定在第一管道混合器1内壁上,第五螺旋杆37安装在第四齿轮38的一侧,第五螺旋杆37通过第二固定杆47固定在第一管道混合器1的内壁上,即第第二固定杆47固定在第一管道混合器1内壁上,第五螺旋杆37的非螺纹段转动穿设在第二固定杆上。第一齿轮30的齿轮轴41垂直于第一管道混合器1轴线方向固定在一固

定底座42上,所述固定底座42通过第一固定杆43固定在第一管道混合器1外壁上,第一固定杆43一端固定在第一管道混合器1外壁上,另一端固定在固定底座42上。与第一齿轮30齿轮轴的固定原理相同,第二齿轮31、第三齿轮32的齿轮轴的固定也是通过固定座和固定杆固定在管道混合器外壁上,只是因为固定原理相同,图中未示出而已。

37.参见图6,第二螺旋杆34与第一管道混合器1壁面的密封采用密封圈进行密封,密封圈由圆环39和o型橡胶圈40组成,所述圆环39嵌入在o型橡胶圈40的内壁上,第二螺旋杆34的非螺纹段穿设在圆环39中。圆环39使得第二螺旋杆34在壁面上的非螺纹段可以自由旋转,通过橡胶圈40的密封作用,可以杜绝管道混合器内液体或药品随螺旋杆的旋转溢出。参照图6,所述第五螺旋杆37在第二固定杆47上的穿设采用密封圈一(图中未示出)进行限位,所述密封圈一包括圆环一和o型橡胶圈一组成,所述圆环一嵌入在o型橡胶圈一内壁上,所述第五螺旋杆37的非螺纹段穿设在圆环一中。

38.优选的,第一螺旋杆33与第二层叶片23下的第六螺旋杆45之间通过第二齿轮31、第三螺旋杆35和第五齿轮(图中未示出)依次传动。具体的,第一螺旋杆33平行与第一管道混合器1轴线放置,第三螺旋35杆平行与第一管道混合器1横断面插入管道混合器内,第二齿轮31同时与第一螺旋杆33和第三螺旋杆35啮合,第三螺旋杆35与第六螺旋杆45同时与第五齿轮啮合,第五齿轮的齿轮轴垂直于第一管道混合器1轴线方向固定在第一管道混合器1内壁上,第二齿轮31的齿轮轴垂直于第一管道混合器1轴线方向固定在一固定台(图中未示出)上,所述固定台通过一固定杆(图中未示出)固定在第一管道混合器1外壁上,固定杆一端固定在第一管道混合器1外壁上,另一端固定在固定台上。参照图6,第三螺旋杆35与第一管道混合器1壁面的密封采用密封圈二(图中未示出)进行密封,密封圈二由圆环二和o型橡胶圈二组成,圆环二嵌入在o型橡胶圈内壁上,所述第三螺旋杆35的非螺纹段穿设在圆环二内。

39.优选的,第一螺旋杆33与第三层叶片23下的第七螺旋杆46之间通过第三齿轮32、第四螺旋杆36和第六齿轮(图中未示出)依次传动。具体的,第一螺旋杆33平行与第一管道混合器1轴线放置,第四螺旋杆36平行与第一管道混合器1横断面插入第一管道混合器1内,第三齿轮32同时与第一螺旋杆33和第四螺旋杆36啮合,第四螺旋杆36与第七螺旋杆46同时与第六齿轮啮合,第六齿轮的齿轮轴垂直于第一管道混合器1轴线方向固定在第一管道混合器1内壁上,第三齿轮的齿轮轴垂直于第一管道混合器1轴线方向固定在一固定台(图中未示出)上,所述固定台通过一固定杆(图中未示出)固定在第一管道混合器1外壁上,固定杆一端固定在第一管道混合器1外壁上,另一端固定在固定台上。参照图6,第四螺旋杆36与第一管道混合器1壁面的密封采用密封圈三(图中未示出)进行密封,密封圈三由圆环三和o型橡胶圈三组成,所述圆环三嵌入在o型橡胶圈三内壁上,所述第四螺旋杆36的非螺纹段穿设在圆环三内。

40.本发明优选的管道混合器的工作原理为:启动电机时,第一螺旋杆33会在电机29的作用下螺旋转动,带动第一齿轮30、第二齿轮31以及第三齿轮32转动,第一齿轮30、第二齿轮31以及第三齿轮32转动时,分别带动相应位置的第二螺旋杆34、第三螺旋杆35、第四螺旋杆36进行旋转,此外,当第二螺旋杆34、第三螺旋杆35、第四螺旋杆36转动时,分别带动旋转叶片23中相应位置的齿轮(第四齿轮38、第五齿轮、第六齿轮)转动,第四齿轮38、第五齿轮、第六齿轮通过固定轴固定在管道混合器内壁上,第四齿轮38、第五齿轮、第六齿轮又分

别带动叶片23中的第五螺旋杆37、第六螺旋杆45、第七螺旋杆46旋转,从而带动叶片23进行旋转。当乳酸发酵液进入管道混合器后,在叶片23的搅拌作用及重力的作用下运输至管道混合器的底部;当药品或溶液从管道混合器外侧的第一投料口24或第二投料口25输送至管道混合器内,混合器内的乳酸发酵液与药品或溶液,在叶片的旋转作用下混合均匀。

41.实施例2利用本发明的发酵生产中连续分离菌体的系统进行分离菌体的方法包括如下步骤:1)开启整个控制系统电源;2)将经升温后的乳酸发酵液从进料口送入上游管道混合器内;3)开启第一检测装置18检测第一管道混合器1内发酵液的ph值,并反馈给第一控制单元3,第一控制单元3控制第一储存罐2向第一管道混合器1内添加ph值调节剂直至在第一管道混合器1内叶片搅拌下的发酵液ph值达到一定范围;所用ph调节剂选用氢氧化钙、氢氧化钠、氢氧化钾中的一种或多种,ph值达到的一定范围为10~12;4)开启第二检测装置26,检测第一管道混合器1底部发酵液的ph值,并反馈给第二控制单元27,待ph值达标后第二控制单元27控制电磁阀打开,发酵液进入第二管道混合器21;5)开启第三检测装置19检测第二管道混合器21内发酵液在线流量,并反馈给第三控制单元5,第三控制单元5根据反馈的发酵液流量控制第二储存罐4向第二管道混合器21内添加絮凝剂,使得在第二管道混合器21内叶片23搅拌下的发酵液与絮凝剂混合均匀,并溢流至下游储罐11中;絮凝剂的加入根据发酵液流量按照4-12g/l的量加入;6)开启第四检测装置20检测储罐11内的液位,当发酵液液位达到一定高度(以保证絮凝剂与发酵液的混合时间为30~60分钟为宜)时,通过储罐11底部的管道用泵送往下一工序过滤分离出菌体。

42.所述方法的具体控制过程如下:当乳酸发酵液经过升温达到特定温度时,经管道输送至第一个管道混合器1中,由第一管道混合器1内壁安装的第一检测装置18(405-60-sc-p19m型ph值检测仪)检测罐内乳酸发酵液的ph值并将ph值反馈到第一管道混合器1外的第一控制单元3,当检测到的ph值过低时,第一控制单元3控制打开第一电磁阀15,第一储存罐2内的ph值调节剂通过管道运输至第一管道混合器1的第一投料口24从而进入第一管道混合器1内,在第一管道混合器1内的叶片23的搅拌作用下,与乳酸发酵液混合,对其ph值进行调节,直至ph值符合条件,关闭第一电磁阀15。

43.在第一个管道混合器1的底部内壁安装有第二检测装置26(405-60-sc-p19m型ph值检测仪),当第一管道混合器中的ph值符合下一工序进行标准时,反馈至第二控制单元27控制打开第二电磁阀28,经调节ph后的乳酸发酵液经管道进入第二个管道混合器21。

44.第二个管道混合器21内壁安装有第三检测装置19,当调节ph后的乳酸发酵液经第二管道混合器21的进料口输送至第二管道混合器内21时,第二检测装置19检测乳酸发酵液的在线流量,并反馈至第三控制单元5,此时根据在线流量的反馈,第三控制单元5通过设定程序精准计量絮凝剂添加量,同时通过第三电磁阀16从第二储存罐4中精确控制絮凝剂输送量。

45.絮凝剂经第二个管道混合器21的第二投料口25输送至第二管道混合器21内部,在第二管道混合器21内部安装的叶片23旋转作用下与乳酸发酵液初步混合。

46.经初步混合的乳酸发酵液和絮凝剂,经管道输送至下游的均质罐7中。均质罐7中安装有第一搅拌装置6,添加絮凝剂后的乳酸发酵液经均质罐7的进料口8进入均质罐7中,在搅拌装置6的作用下继续混合,在距离均质罐7顶部约500mm的位置开有溢流口9,当均质罐7内与絮凝剂混合均匀的乳酸发酵液液位上升至溢流口9位置时,通过溢流口9的管道开始往外溢流。

47.均质罐7下游设置储罐11,储罐11中安装有第二搅拌装置10,通过溢流口9管道溢流出的乳酸发酵液进入下游的储罐11中,在储罐11中搅拌装置10的作用下与絮凝剂继续完成混合。

48.储罐11内壁安装有第四检测装置20(phyw-1液位传感仪),用于检测储罐内的液位,当储罐内发酵液液位达到一定高度时,通过第四检测装置20反馈至第四控制单元13,液位检测第四控制单元13收到反馈后,打开第四电磁阀17,储罐11内发酵液通过储罐底部的管道用泵送往下一工序过滤,分离出菌体。上述检测装置、控制单元、电磁阀及搅拌装置均受控于控制系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1