一种三氟化硼络合催化剂的制备方法与流程

本发明属于聚α-烯烃油催化剂领域,具体涉及一种三氟化硼络合催化剂的制备方法。

背景技术:

1、聚α-烯烃(pao)基础油是ⅳ类润滑油基础油,与传统的矿物润滑油基础油(ⅰ、ⅱ、ⅲ类基础油)相比,具有黏温性能优异、低温流动性好、抗高温氧化性优良、抗剪切稳定性好、蒸发损失小等优点,尤其适用于高负荷、高转速、高真空、高能辐射和强氧化介质等极端环境。黏度是pao基础油最主要的物性参数之一,习惯上将100℃黏度低于10mm2/s的产品称为低黏度pao基础油,100℃黏度在10~40mm2/s之间的产品称为中黏度pao基础油,100℃黏度高于40mm2/s的产品称为高黏度pao基础油。其中低黏度pao基础油是需求量最大的润滑油基础油产品,占pao的80%。合成低黏度pao基础油采用的催化剂以三氟化硼阳离子催化剂为主。

2、目前三氟化硼阳离子络合物的生产工艺是往带搅拌的间歇反应釜中通入三氟化硼气体,通过夹套和盘管给反应物加热或冷却,当间歇搅拌釜压力高于一定值时,停止三氟化硼进气,保压并搅拌3-8h,最后泄压得到三氟化硼络合物。由于三氟化硼腐蚀性强,间歇釜的搅拌桨、加热/冷却盘管容易被腐蚀,换热效率低,且由于搅拌釜做不到本质安全反应压力不能过高,上述种种原因,导致三氟化硼络合釜间歇生产工艺反应时间长、不能连续生产、安全性能低,与绿色化学理念相悖,因此新的合成技术亟待探索开发。

3、为解决上述问题,cn202110375646.8公开了一种连续聚合合成三氟化硼络合物的方法,采用微通道反应器,将络合剂(乙腈、石油醚、单乙胺、乙酸乙酯、苯甲醚或甲醚中的一种)与bf3气体同时送入微通道反应器,发生络合反应,所得反应产物分离,即得到目的产物三氟化硼络合物。cn202110844868.x公开了一种三氟化硼络合物的连续合成方法和反应装置,连续流反应器为微通道反应器、管式反应器、层叠混合器和静态混合器中的一种或多种,极大的缩短了含有孤对电子的有机物和三氟化硼在反应器中的扩散时间,含有孤对电子的有机物和三氟化硼在所述连续流反应器中能够快速混合,强化了传质与传热过程,缩短反应时间,极大提高了合成反应的效率;同时避免因反应时间过长起副反应,提高了目标产物三氟化硼络合物的收率。

4、从三氟化硼阳离子络合物种类角度考虑,以上技术方案采用的络合剂多为乙腈、石油醚、乙胺、乙酸乙酯、苯甲醚、甲醚及呋喃类化合物等含孤对电子的物质,与bf3形成络合物,络合物中bf3浓度存在最大值,在温度较高条件下且易分解,需要低温保存的问题。为克服现有技术bf3催化剂不稳定,可采用加入第三组分提高催化剂稳定性,如专利cn02144631.8里提供了以苯烷基醚为第三组分的bf3与c1~c10醇络合物制得的催化剂稳定性明显提高,存放时间长,可在0℃以下环境中保存10~15天,但该方法在制备催化剂过程中需要将温度控制在0~-30℃范围内,温度较低,不易操作。

技术实现思路

1、本发明的目的在于提供一种三氟化硼络合催化剂的制备方法,以解决现有方法制备条件苛刻、制备的催化剂不稳定的问题。

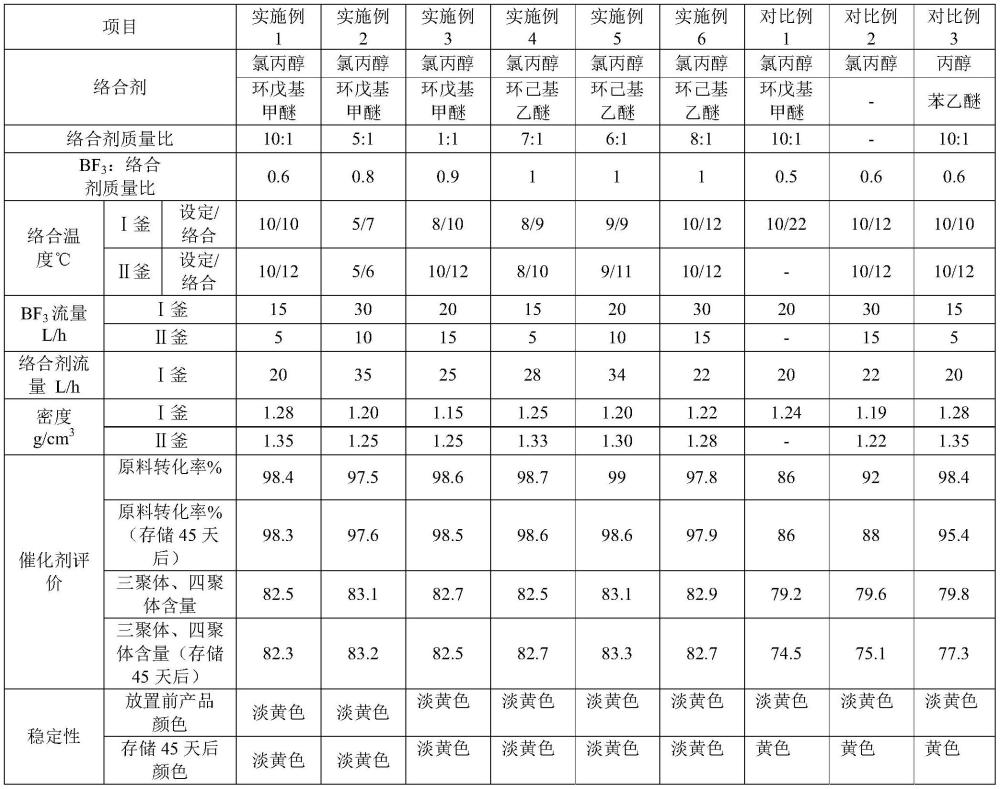

2、为实现上述目的,本发明提供一种三氟化硼络合催化剂的制备方法,包括以下步骤:以卤代烷基醇和环烷基烷基醚为络合剂,与bf3气体在第一反应釜进行络合反应,待第一反应釜内产品密度为1.15~1.3g/cm3时溢流至第二反应釜,继续通入bf3,待第二反应釜内产品密度为1.25~1.35g/cm3时,即得三氟化硼络合催化剂。

3、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,所述卤代烷基醇为c3-c5的氯代醇,优选氯丙醇,所述环烷基烷基醚为环戊基甲醚和/或环己基乙醚。

4、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,卤代烷基醇与环烷基烷基醚的质量比为1~10:1。

5、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,卤代烷基醇与环烷基烷基醚的质量比为3~8:1。

6、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,制备过程中控制第一反应釜和第二反应釜的反应温度为5~15℃。

7、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,第一反应釜内bf3流量为15~30l/h,压力为0.1~0.5mpa。

8、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,第二反应釜内bf3流量为5~15l/h,压力为0.1~0.5mpa。

9、本发明所述的三氟化硼络合催化剂的制备方法,其特征在于,所述三氟化硼络合催化剂中bf3与络合剂的质量比为0.6~1:1。

10、本发明的三氟化硼络合催化剂的制备方法,其特征在于,制备过程中控制反应温度精度为±2℃。

11、本发明有益效果:

12、本发明过程利用两个串联反应釜,强化了传质与传热过程,可使含孤对电子的络合剂和三氟化硼在连续流反应器中能够快速混合,缩短反应时间,避免因反应时间过长起副反应,提高了催化剂的稳定性;同时通过控制每个反应釜产物的密度范围,控制络合程度,从而实现络合体系温度低温可控,保证产品质量。本技术方案中涉及卤代烷基醇和环戊基甲醚或环己基乙醚复合使用,通过复合络合剂中不同官能团的诱导效应调节催化剂酸性,满足催化α-烯烃低聚要求,得到低黏度pao的主要组分。

技术特征:

1.一种三氟化硼络合催化剂的制备方法,其特征在于,包括以下步骤:以卤代烷基醇和环烷基烷基醚为络合剂,与bf3气体在第一反应釜进行络合反应,待第一反应釜内产品密度为1.15~1.3g/cm3时溢流至第二反应釜,继续通入bf3,待第二反应釜内产品密度为1.25~1.35g/cm3时,即得三氟化硼络合催化剂。

2.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,所述卤代烷基醇为c3-c5的氯代醇,优选氯丙醇,所述环烷基烷基醚为环戊基甲醚和/或环己基乙醚。

3.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,卤代烷基醇与环烷基烷基醚的质量比为1~10:1。

4.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,卤代烷基醇与环烷基烷基醚的质量比为3~8:1。

5.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,制备过程中控制第一反应釜和第二反应釜的反应温度为5~15℃。

6.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,第一反应釜内bf3流量为15~30l/h,压力为0.1~0.5mpa。

7.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,第二反应釜内bf3流量为5~15l/h,压力为0.1~0.5mpa。

8.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,所述三氟化硼络合催化剂中bf3与络合剂的质量比为0.6~1:1。

9.根据权利要求1所述的三氟化硼络合催化剂的制备方法,其特征在于,制备过程中控制反应温度精度为±2℃。

技术总结

本发明提供了一种三氟化硼络合催化剂的制备方法,包括以下步骤:以卤代烷基醇和环烷基烷基醚为络合剂,与BF3气体在第一反应釜进行络合反应,待第一反应釜内产品密度为1.15~1.3g/cm3时溢流至第二反应釜,继续通入BF3,待第二反应釜内产品密度为1.25~1.35g/cm3时,即得三氟化硼络合催化剂。本发明过程利用两个串联反应釜,强化了传质与传热过程,可使含孤对电子的络合剂和三氟化硼在连续流反应器中能够快速混合,缩短反应时间,避免因反应时间过长起副反应,提高了催化剂的稳定性。

技术研发人员:王秀绘,刘通,王玉龙,李洪鹏,赵思萌,汲永钢,马克存,王亚丽

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!