模块化麦芽制造设备的制作方法

模块化麦芽制造设备

1.本公开涉及一种用于谷粒发芽和窑干(darren)的麦芽制造设备。麦芽制造设备也可以包括用于浸泡的装置。具体而言,本公开涉及一种允许逐步调整、特别是增大产品批次(每批生产量)的模块化麦芽制造设备。

2.麦芽制造设备用于以原料谷物制造价值更高的原料麦芽。而后将麦芽制造成诸如啤酒、蒸馏物等产品,或进一步用于食品领域。

3.用谷粒制造麦芽以例如生产啤酒或威士忌时,通常先将谷粒浸泡在水中,然后让其在受控的温度和湿度条件下发芽,同时定期进行翻转。为了中断发芽过程并使麦芽能长久保存,通过输送热空气来进行干燥。这个过程又称窑干。根据具体生产量,有不同规格的相关设备可供使用。

4.为能开始麦芽制造过程,向谷物(大麦、小麦、黑麦等)送水以越过休眠期,这样谷粒就会通过吸水开始发芽。麦芽制造过程中总共三个工艺步骤中的这第一个工艺步骤被麦芽制造者称为浸泡。

5.浸泡开始于在被称为浸泡器(weiche)的柱锥形不锈钢容器中所进行的湿法阶段。谷粒在15℃-20℃的水温下浸泡在该不锈钢容器中,并在加压通风下保持运动。在湿浸(nassweiche)期间,如果不翻转产品,谷粒就会因缺氧而死亡。大约三到五小时后,将水排掉并开始第一次干浸(trockenweiche)。也就是用径流式风扇抽出所产生的二氧化碳来进行通风。干法阶段持续约十小时,之后再次实施较短的湿法阶段,然后再度实施干法阶段。在谷粒达到约44%的浸泡度后(取决于约24小时后的谷物),开始进行麦芽制造的第二个步骤,即发芽。

6.发芽是在发芽床上进行的,谷粒在浸泡过程结束后被转移到发芽床上。根据谷物、品种、年份和种植地区的不同,谷粒在此处大约放置四到六天。通过用径流式风扇在大约15℃-20℃的条件下以加湿空气持续冷却和通风,谷粒可以继续生长。在发芽过程中,固定淀粉细胞的骨架物质被分解,从而使谷粒溶解。发芽过程中也会产生能够将淀粉转化为糖的酶。一旦谷物充分溶解,就须通过第三个也是最后一个工艺步骤(即窑干)中的干燥处理来中断生长过程。

7.通过提高空气体积流量并将温度提高到大约50℃-65℃并持续约14小时来开始窑干。在此之后,谷物被干燥,并且应通过约80℃-85℃的更高温度来形成颜色和香气。大约6小时后,通过用新鲜空气进行冷却来中断窑干过程,至此完成麦芽的制造。这些基本的麦芽制造工序例如记载于以下已发表文章中:l

·

narziss的malz(麦芽),发表于r

·

heiss(编辑)的lebensmitteltechnologie:biotechnologische,chemische,mechanische und thermische verfahren der lebensmittelverarbeitung(食品技术:食品加工的生物技术法、化学法、机械法和热法),springer berlin heidelberg,2013,以及l

·

narziss的vom rohstoff bis zur kalten w

ü

rze-entwicklungen der letzten 25jahre(从原料到冷麦芽汁—过去25年的发展),mitteilungsblatt deutscher braumeister-und malzmeister-bund(德国酿酒师和麦芽师协会通讯),第二版,2018年五月。

8.wo2013/044984a1描述一种用于谷粒浸泡、发芽、发酵和/或其组合的装置和方法,

其中该装置具有容器,该容器中可安装至少一个板件,该板件具有至少一个用于馈送和/或排出流体的开口。ep2336458a1公开一种圆形容器,特别是麦芽作坊中的发芽箱或干燥窑,以及制造该圆形容器的方法。此外,de1206835b、us2500775a、cn208562299u和de2656365a1等文献也揭示了麦芽制造设备。

9.小型麦芽制造设备与工业麦芽制造设备的不同之处在于设计年产能较低。用于对小型麦芽制造设备进行分类的产能极限处于大约1-50吨/批的范围内。

10.实验和教学用途的小型麦芽制造设备的产能《1吨/批。

11.有三种麦芽制造系统:单室系统;双室系统;三室系统。

12.单室系统意味着浸泡、发芽和窑干这三个工艺步骤是在一个装置中进行。中欧大麦总共需要7天时间(1天浸泡,5天发芽,1天窑干)。每年有365个加工日,最多可以生产52批(365天/7天/批)。谷物在麦芽制造过程中停留在同一个装置中。由于三个工艺步骤(浸泡、发芽、窑干)都在一个装置中进行,因此只可能进行批量生产。单室系统的形状既可包括矩形箱体,又可包括圆柱形罐体。两者都具有发芽床,在麦芽制造过程中通过该发芽床为谷物提供工艺空气。

13.在双室系统中,浸泡和发芽/窑干是在不同腔室中进行。因此,用于浸泡工艺步骤的外围设备独立于发芽和窑干这两个在单独的共用装置中所进行的工艺步骤。然而,浸泡过的谷物必须从浸泡装置运送到发芽-窑干装置。每年有365个加工日,大约可以生产61批(365天/6天/批)。这是可能的,因为在从发芽转换到窑干的同时,可以在浸泡装置中再次进行浸泡,因此不会因为浸泡而多损失一天。窑干和浸泡可以并行进行。

14.双室系统是在柱锥形罐体中进行浸泡,而后转移到发芽-窑干联合装置中。这种发芽-窑干装置可由在发芽过程中旋转以翻转产品的滚筒构成,或者由配有翻转机的矩形箱体构成。此外,具有翻转机的圆形箱体也是可行的。

15.在三室系统中,浸泡、发芽和窑干是分开的,并且在外围设备方面也是彼此独立。每年有365个加工日,大约可以生产73批(365天/5天/批)。因为在发芽装置向窑干装置卸料后,发芽装置就已经可以重新装填来自浸泡器的浸泡物。亦即,浸泡、发芽和窑干可以并行进行。

16.三室系统由柱锥形浸泡器以及方形发芽箱和方形干燥窑或方形发芽箱和圆形干燥窑或圆形发芽箱和圆形干燥窑组成。

17.特别是对于例如为精酿啤酒行业制造特种麦芽的小型麦芽作坊而言,用于组建设备的投资成本可能过高,或者可能因需求增长而在规格选择上出错。

18.为麦芽制造设备扩充一个或多个设备组件而不必在外围设备上进行大量投资的可能性,会带来经济和生态附加值。麦芽制造设备应设计为24小时批量生产。

19.本发明提供一种模块化结构(可以有计划地进行扩展)的紧凑型麦芽制造设备,其允许逐步和个别调整、特别是增大或减小产品批次(即每批生产量)。这将通过以下特征而实现。本发明特别是由独立权利要求定义;从属权利要求描述的是本发明的实施方式。

20.具体而言,本发明包括一种用于谷粒发芽和窑干的麦芽制造设备,包括:加热单元,其中可以安装加热装置、热回收装置和中央窑干风扇;以及至少一个发芽-窑干单元,具有带整合式空气通道且所述空气通道与发芽风扇连接的起始模块(基本模块)、至少一个中间模块和末端模块(终端模块)。上游可连接浸泡单元。起始模块与末端模块之间的一个或

多个中间模块形成用于谷粒发芽和窑干的工艺室或处理室。可以通过改变工艺室的大小来调节麦芽制造设备的产能。在起始模块与末端模块之间特别是可插入至少一个其他中间模块。在此情况下,起始模块、至少两个中间模块和末端模块(以可以有计划地进行拆卸的方式)相互连接,其中中间模块形成工艺室。通过插入至少一个附加中间模块,可以调节、特别是扩大麦芽制造设备的产能。

21.起始模块(以可以有计划地进行拆卸的方式)与加热单元连接。在发芽过程中,起始模块中的发芽风扇或与起始模块连接的发芽风扇选择性地将外部的新鲜空气引入工艺室和/或将工艺室的回流空气引回工艺室。其中,可用制冷盘管导引空气以冷却工艺空气。

22.在窑干过程中,经调温的空气特别是被中央窑干风扇从加热单元经新风通道导引至一个/多个发芽-窑干单元,并且经回风通道再度返回加热单元。一般通过两个单独的风扇进行通风,即特别是布置在起始模块中的发芽风扇和加热单元中的窑干风扇。然而,也可以由单一个风扇产生气流。此外,工艺室由中间模块形成。根据本发明的一种实施方式,起始模块和/或末端模块也可以构成工艺室或处理室的一部分。

23.进一步的实施方式优选包括以下特征。

24.在起始模块与末端模块之间可以插入至少两个中间模块。在此情况下,可以连接起始模块和末端模块的至少两个中间模块将形成工艺室,待制麦芽产品(在发芽和窑干期间)位于该工艺室中。

25.在发芽过程中,整合在起始模块内部且带有发芽风扇的空气通道将新鲜空气和/或回流空气引入中间模块的发芽床下方的工艺室中。在发芽风扇的压力侧可以安装由制冷设备(设置在发芽-窑干单元外部)供冷的制冷盘管。

26.在窑干过程中,中央窑干风扇将经加热单元调温的空气从燃气燃烧器和/或加热盘管(热水或燃气)引入中间模块中的发芽床下方的工艺室中。除加热装置外,加热单元中还可整合至少一个交叉流式热交换器。

27.至少一个起始模块可以通过连接通道与加热单元连接。

28.具有加热装置的麦芽制造设备的发芽和窑干谷粒的产量可以通过工艺模块的数量从每批和每日16吨调节到每批和每日56吨。每个发芽-窑干单元的发芽和窑干谷粒的产量(吨/天)可以包括16吨至56吨,优选16吨、24吨、32吨、40吨、48吨和/或56吨。麦芽制造设备针对每个加热单元可以最多包括7个发芽-窑干单元。

29.每个发芽-窑干单元均优选包括翻转装置和/或卸料站。卸料站优选布置在起始模块中。

30.待制麦芽产品所在的工艺室由一个或多个中间模块形成,并且优选具有至少两个中间模块。若有必要,起始模块和/或末端模块也可以从属于工艺室。工艺室优选呈矩形,并且可以通过插入更多的中间模块来逐步增大批处理量。

31.中间模块具有宽度和长度,其中模块的宽度优选与起始模块和末端模块的宽度基本一致,并且工艺室的长度取决于中间模块的数量。

32.在工艺室中接受处理的谷粒优选布置在将工艺室分为下部和上部的透气发芽床上。风扇优选被配置为通过下部引入空气,让空气穿过谷粒并通过上部返回风扇。这可以选择性地在发芽过程中通过起始模块来进行,在窑干过程中通过通往加热单元的空气通道来

进行。

33.麦芽制造设备可优选具有用于浸泡谷粒的浸泡器。浸泡器可与至少一个发芽-窑干单元连接,以将浸泡过的谷粒运送到工艺室,即优选运送到至少一个中间模块中,或者也可以运送到基本模块和/或末端模块中。浸泡器优选被设计成可逐步扩大。

34.加热单元优选具有用于使在加热装置中经调温的空气进行循环的中央窑干风扇。

35.本公开还包括一种特别是使用上述麦芽制造设备来以谷粒制造麦芽的方法。具体而言,该方法可以包括浸泡(该浸泡可以通过插入中间环来逐步增大产品批次(每批生产量))、在至少两个中间模块中使谷粒发芽和/或通过用加热装置加热空气来窑干谷粒,加热装置整合在加热单元中并与所述至少一个发芽-窑干单元的每一者连接。

36.可以使用至少一个浸泡单元、发芽-窑干单元和加热单元来实施所述方法,其中在只使用一个发芽-窑干单元的情况下,只能进行发芽过程或窑干过程。如果有多个发芽-窑干单元,最多7个发芽-窑干单元,则可在其中一个发芽-窑干单元中进行窑干过程,而在另一个/另外几个发芽-窑干单元中进行发芽过程。

37.本公开还包括一种扩展上述麦芽制造设备的方法。该方法包括通过在现有柱体上逐步插入中间环76来扩展浸泡单元7和/或通过加长工艺室6,特别是通过补充一个或多个中间模块52和/或通过提供附加的发芽-窑干单元并将该附加发芽-窑干单元与加热单元连接来扩展现有的发芽-窑干单元5。

38.下面将参照附图对本发明进行详细说明。其中:

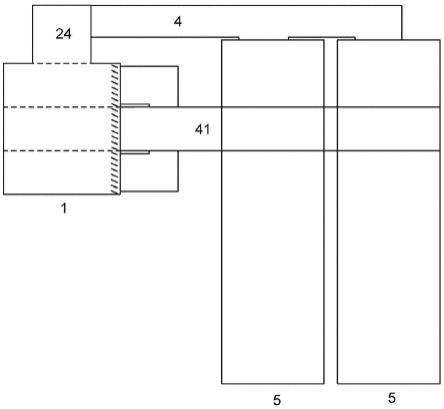

39.图1为本发明的一种示例性实施方式的示意图,

40.图2为本发明的一种示例性实施方式在发芽操作中的示意图,

41.图3为本发明的一种示例性实施方式在窑干操作中的示意图,

42.图4和图5为根据本发明的示例性实施方式的麦芽制造设备的示意性俯视图,

43.图6为根据本发明的一种优选实施方式的麦芽制造设备的示意图,

44.图7为根据本发明的优选实施方式的麦芽制造设备的加热单元的示意图,

45.图8为根据本发明的优选实施方式的麦芽制造设备的示意性俯视图,

46.图9为本发明的一种连接有浸泡单元的示例性实施方式的示意图,

47.图10为可扩展浸泡单元的示意图,以及

48.图11为发芽-窑干单元的容量扩展示意图。

49.为能开始麦芽制造过程,向谷物送水以越过休眠期,这样谷粒就会通过吸水开始发芽。为了确保充分吸水,特别是可以使用已知的浸泡器。在此情况下,将谷粒浸泡在水中以提高谷粒中的水分含量。谷粒浸泡和相应的装置是现有技术中已知的。作为替代方案或补充方案,也可以使用洗涤螺杆。也可以在下文所描述的处理室中进行吸水。优选地,本发明对谷粒进行湿浸并且用液体进行泵送。在此情况下,浸泡器可以位于单独的建筑物内,并通过管道与麦芽制造设备连接。

50.图1示出根据本公开的一台示例性麦芽制造设备,包括内部安装有加热装置11的加热建筑1以及工艺模块5。既可以提供多个加热建筑1,也可以提供多个工艺模块5。

51.工艺模块5可以适应具体设备的要求,并且相应包括具有风扇21的空气建筑2以及发芽-窑干箱。该发芽-窑干箱是标准化的萨拉丁箱(例如参阅k.g.

·

bergner等人的alkoholische genussmittel(酒精类兴奋剂),springer berlin heidelberg,2013

(handbuch der lebensmittelchemie(食品化学手册))。萨拉丁箱是一个固定的发芽床,产品放置在该发芽床上,并且被空气穿透。

52.发芽-窑干箱由基本模块51和终端模块53形成,并且必要时可以补充一个或多个嵌入在基本模块51与终端模块53之间的中间模块52。基本模块51、终端模块53以及必要时所设置的一个中间模块52或多个中间模块52相互连接,并且在其内部提供处理室6,可以在该处理室中进行谷粒的发芽和窑干。基本模块51还与空气建筑2连接。

53.每个基本模块51、中间模块52和终端模块53(以下也称“所述模块”)优选具有相同尺寸。所述模块优选呈矩形。此外,所述模块可由不锈钢或弯曲钣金件或钢梁形成。其中,每个终端模块53工作时三侧封闭,可以通过开放侧与其他模块连接。在与开放侧相对的一侧优选设有卸料站或挡板55。基本模块51的一侧与空气建筑2连接,另一侧开放,因而可以与其他模块连接。基本模块51的开放侧可以或者直接连接终端模块53,或者与安装在二者之间的中间模块52连接。如此一来,每个中间模块52均是两侧开放,以便能布置在基本模块51与终端模块53之间。

54.所述模块的高度约为4.8米,宽度约为4.2米,长度约为4.5米。最多可以使用5个长度分别为4.5米的中间模块,这相当于总长度(基本模块、5个中间模块和终端模块)为7x 4.5米=31.5米。特别是,每个模块均优选包括5至10吨的容量,特别优选8吨。谷物的具体密度为:燕麦45-54kg/hl,大麦57-70kg/hl,黑麦58-77kg/hl,小麦62-87kg/hl。所述模块的其他尺寸也可能是合适的。

55.空气建筑2中可以安装热交换器22和/或制冷设备(未图示)或制冷盘管。例如,ics cool energy的ic530/ic660可以用作发芽空气的制冷技术(https://www.icscoolenergy.com/app/uploads/broschuere_i-chiller_icscoolenergy_2018.pdf)。此外,麦芽制造设备或工艺模块5包括将风扇21或空气建筑2与发芽-窑干箱连接起来的空气通道3。一般情况下,制冷设备布置在工艺模块5外部,制冷盘管例如布置在风扇室中,或者也布置在空气通道3中或与之连接。空气通道3优选安装在工艺模块5外部。特别优选的是,空气通道3在工艺模块5外部安装在其侧面。

56.举例而言,可以将燃烧器、热水盘管或锅炉用作加热建筑1中的加热装置11。此外,还可以使用其他热源,例如地热能(地热)、热泵或太阳能系统。附加的热交换器22例如可以利用邻近工业的废热来提高效率。这个附加的热交换器可以安置在加热建筑1中或连接通道中。使用热交换器22时,主要是利用窑干时枯萎过程中的废气来以交叉流方法加热新鲜空气。其中,热交换器22优选与加热装置11错开布置,也就是不设置在加热建筑1中。

57.在由模块51、53和可能存在的附加模块52所组成的发芽-窑干箱中,麦芽发芽,随后被干燥或窑干。该处通常安装有将处理室6分成上部区域和下部区域的透气发芽床62。产品61优选位于上部区域,空气则被引入下部区域,并且可以通过发芽床62进入产品61中。其中,可以根据具体要求为空气调温。空气通道3优选将空气建筑2与基本模块51连接起来。其中,基本模块51的处理室6的上部区域通过空气通道3与空气建筑2中的风扇21连接,该风扇将空气输送到处理室6的下部区域。换言之,已流经过产品61的废气被引出处理室6的上部区域,并且通过风扇21再循环到处理室6的下部区域。根据不同的操作方式,废气可以通过空气通道3或热交换器22和加热装置11被引导至风扇21。为此可以使用一些装置,特别是终端挡板,这些装置一方面在发芽期间防止发生从热交换器22或加热建筑1到基本模块51的

馈送(zuf

ü

hrung),另一方面在窑干期间防止有东西进入空气通道3或从空气通道3进入风扇室。

58.其中,空气可以选择保持不变地通过风扇进行循环,或者由制冷设备23或加热建筑1中的加热装置11进行调温。空气建筑2中可进一步设置热交换器22以提高效率。这个热交换器特别是可被设计成交叉流式热交换器。因此,发芽和窑干都可以用同一个风扇21进行。优选地,在空气建筑2中,特别是在风扇21上设有用于将空气选择性地从空气通道3(循环空气模式或冷却模式)或从加热建筑1或加热装置11(加热模式)或从环境(外部空气)输送到处理室6中的构件(未图示)。这些构件特别是可被设计成百叶窗或挡板。其他装置也可能是有用的。空气通道3可进一步具有回风挡板、新风挡板、超压百叶窗等,以确保正确的空气成分。根据示例性实施方式,根据环境条件,来自处理室6的废气可以进行循环或与新鲜空气混合。此外还可以对空气进行空气调节,以便能确保恒定的条件。例如在寒冷地区,发芽期间可能不需要额外冷却外部空气。而在寒冷地区的冬季,也可以用温水/热水运行制冷盘管来加热新鲜空气/外部空气,以便达到15℃-20℃的期望温度。设备中优选装有温度和/或湿度传感器,以便能监测空气参数。该传感器可以安装在空气通道3中和/或空气建筑2中和/或加热建筑1中和/或处理室6中的发芽床上方和/或下方。此外,用其他传感器来监测处理室6中的条件可能是有利的。也可以设置与产品61直接接触的传感器。

59.发芽期间的示例性空气体积流量优选为每吨谷物600m3/h。空气体积流量的提高与谷物量成近似线性关系。在窑干期间,空气体积流量优选被提高到每吨谷物约3500m3/h。此时也可以基于与产品量的近似线性关系来计算所需体积流量。根据期望产品的不同,发芽或窑干期间的温度可以有很大差别。发芽期间的温度具体为15℃-20℃,窑干期间的温度则具体为80℃-120℃。

60.为能确保均匀的发芽和干燥,用翻转装置54翻转谷粒或麦芽。该翻转装置例如可被设计成螺杆形翻转装置54,并且可经安装在模块侧壁上的滑轨的导引而穿过整个处理室6,特别是其整个长度。b

ü

hler gmbh于2019年3月22日提交的专利申请ep 19 16 4503.5描述了一种合适的翻转装置。在发芽过程中,也可以对谷粒进行加湿处理。在终端模块53中可进一步设置例如挡板55形式的卸料站,该卸料站允许制成产品61被取出并接受进一步加工。

61.当例如因需求增长而想要改变麦芽制造设备的规模时,可以添加或移除一个或多个中间模块52,只要加热装置11的加热能力允许,也就是能够为相应大小的处理室提供足够的热。

62.此外,还可以将其他工艺模块5与加热建筑1连接,以便能同时处理多个批次。在此情况下,只需要注意附加工艺模块5的尺寸不超过加热装置11的加热能力。

63.因此,工艺模块5的基本配置优选包括一个具有风扇21的空气建筑2、一个基本模块51和一个终端模块53。根据具体要求,工艺模块5可进一步具有一个或多个中间模块52和/或一个热交换器22。

64.在提供一个加热建筑1的情况下,一个工艺模块5与加热建筑1连接,而可能的其他工艺模块5则通过一个或多个连接通道4和回输通道41与该加热建筑连接。在这个例子中,只在与加热建筑1连接的空气建筑2中设有热交换器22。

65.在提供两个加热建筑1的情况下,两个工艺模块5分别与其中一个加热建筑1连接,

并且各具有一个热交换器。在设备中设有其他工艺模块5的情况下,这些工艺模块通过一个或多个连接通道4和回输通道41与这些加热建筑1连接。加热建筑1之间优选也通过连接通道4相互连接。

66.这就可以用任意数量的加热建筑1和工艺模块5来构建设备,并根据需要进行扩展或缩减。

67.图2示出一种示例性实施方式在发芽模式下的操作。相同或相似的元件用与图1相同的附图标记标示。谷粒被浸泡在也可以是麦芽制造设备一部分的浸泡器中,从而为后续加工做好准备。浸泡器中准备好的谷粒被输送到麦芽制造设备。举例而言,谷粒可以通过与麦芽制造设备连接的管道与浸泡水一起被输送到基本模块51和/或终端模块53和/或可能存在的一个或多个中间模块52中,也就是被输送到处理室6中进行发芽和窑干。多个模块51、52、53(处理室6)可以被依次装料。在随后的发芽操作中,如前所述,通过风扇21将空气导入处理室6的位于发芽床62下方的区域中。空气可以通过发芽床62从下方穿透产品61。流经过产品后,废气由空气通道3导引至风扇21,并且在该处进行再循环和/或被调温和/或与新鲜空气混合。根据外部空气的条件,调温可以包括用制冷设备23进行冷却,或者通过将制冷设备的制冷盘管变换成热水盘管来加热发芽空气,或者用加热装置11进行加热。此外,也可以排出废气,而只将新鲜空气导入处理室6。

68.图3示出一种示例性实施方式在窑干操作中的空气循环。相同或相似的元件用与图1和图2相同的附图标记标示。为此,由加热装置11加热的空气被风扇21送入处理室6的位于发芽床62下方的区域中,并且可以通过发芽床62穿透产品61。随后将废气送入热交换器22。在该处,可以在供应新鲜空气的情况下例如进行热回收或热保持然后,空气在加热装置11中被加热,并再度被风扇21送入处理室6。优选地,在窑干操作中,空气通道3被关闭和/或不使用。

69.窑干过程结束后,可以通过挡板55从处理室6中手动或自动移除产品61。

70.在接下来所描述的例子中,麦芽制造设备的产能得到了充分利用。在这个例子中,假设以5天的发芽期再加上1天的窑干时间来生产24吨的批次

à

。根据期望产品61和地区的不同,发芽期可能有所不同。此外还假设每个模块的容量为8吨。为了能够连续和满负荷地生产示例性所需的24吨的批次

à

,示例性的麦芽制造设备必须具有六个工艺模块5,这些工艺模块分别由一个空气建筑2、一个基本模块51、一个中间模块52和一个终端模块53组成。此外,设备还须具有带加热装置11的加热建筑1,该加热装置的尺寸足以处理24吨产品。也可以使用两个加热建筑1,它们共同提供足以处理24吨产品的加热能力。六个空气建筑2中的每一者还须与中央加热建筑1或这两个加热建筑1连接。在生产过程中,以轮换的方式,其中一个工艺模块5处于窑干模式,从加热建筑1吸取热量,而其余五个工艺模块5则分别错开一天地处于发芽模式,从而处于循环空气模式或制冷模式。谷粒已被窑干的工艺模块5在排空后被装填新的待发芽谷粒,谷粒已经发芽5天的工艺模块5被切换到窑干模式。通过这种方式就能以空间优化的方式进行连续生产。

71.图4示出根据本发明的一种示例性实施方式的麦芽制造设备的示意性俯视图。相同或相似的元件用与前述附图相同的附图标记标示。关于功能特征,请参考上面的描述。根据这种实施方式,麦芽制造设备具有一个与一个空气建筑2连接的加热建筑1。共同形成处理室6的一个基本模块51、一个终端模块53和四个中间模块52与这个第一空气建筑2连接。

空气建筑2通过空气通道3与基本模块51连接。

72.麦芽制造设备进一步包括一个其他空气建筑2以及一个基本模块51、一个中间模块52和一个终端模块53。空气建筑2和基本模块51在此也是通过空气通道3相互连接。然而,由于第二空气建筑2不具有自有加热装置11,因此,热空气可以从加热建筑1通过连接通道4被输送到第二空气建筑2中。可以通过第一与第二空气建筑2之间的回输通道41进行热量回输。这就可以用一个加热装置1为两个处理室6供热。如上所述,所图示的麦芽制造设备采用模块化设计,并且可以有计划地进行扩展。

73.所述设备可进一步与焙烧设备8连接或者具有焙烧设备8。为此可设置一个或多个运送装置81,所述运送装置将制成产品——即特别是用于制造焦糖麦芽的绿麦芽(即尚未窑干的发芽产品)或用于制造焙烧麦芽的窑干麦芽(窑干成品,即窑干后)运送到焙烧设备8进行进一步加工。如图所示,运送装置81可以设置在终端模块53上;根据下文将要描述的一种实施方式,运送装置81设置在基本模块或者说起始模块51上。因此,通过卸料站55可以从处理室或工艺室中移除产品,并将其进一步运送到焙烧设备8中。

74.图5是一种用于说明本发明的扩展可能性的示例性实施方式。相同或相似的元件用与前述附图相同的附图标记标示。如上所述,所述设备可以以模块化方式扩展或缩减。在这个例子中,每个模块可以容纳多达8吨的产品。图5所示的麦芽制造设备具有两个加热建筑1和五个工艺模块5。每个工艺模块5均具有一个带风扇21的空气建筑2,其中只有与加热建筑1直接连接的空气建筑2进一步具有热交换器22。其余三个空气建筑2通过连接通道4与加热建筑1连接,并且能通过各自的风扇21将热量送入处理室6。可以通过回输通道41实现热回输,而该回输通道又将所有的空气建筑2相互连接起来。

75.每个空气建筑2均通过空气通道3与对应的基本模块51连接。左边的工艺模块5仅具有最低配置,由一个空气建筑2、基本模块51和终端模块53组成,从而具有16吨产品的容量。空气建筑2不具有热交换器22。相邻的工艺模块5除最低配置外还具有一个中间模块52,因此批处理量为24吨。两个配备有加热建筑1的工艺模块5的容量分别为48吨(四个中间模块52)。右边的最后一个工艺模块5的规格为24吨。

76.本例中加热装置11的最大容量分别设置为32吨,如果只使用其中一个加热装置11,就无法为两个大的工艺模块5充分供热。因此,根据本发明,加热建筑1可以通过连接通道4连接在一起,根据哪个工艺模块5在窑干模式下运行,只需操作一个或两个加热装置11就能提供足够的热量。

77.上述例子说明了本发明的多样性。此外,如上所述,可以在考虑加热能力的情况下扩展或缩减图4和图5所示的配置。借此可以共享加热技术,从而节省维护和购置成本。为此,每个工艺模块中都设置了的风扇既可用于加热,又可用于冷却。每个工艺模块提供一个空气通道,这确保了各单一工艺模块的独立性。每个加热装置(燃烧器)都设置了的热交换器可以提高设备效率。根据气候和环境温度,也就是根据设备的所在地,可以使用外部空气,将其与循环空气混合或对其进行调温。

78.所述一个加热建筑1或多个加热建筑1也可以与空气建筑2分开设置。在此情况下,所述一个/多个空气建筑2将通过连接通道4与所述一个或多个加热建筑1连接。此外,热交换器22也可以与空气建筑2和/或加热建筑1分开设置。如果加热建筑1与空气建筑2分开,即不连接,而是单独搭建,就可以为所有工艺模块设置中央加热盘管(热水或蒸汽)和/或中央

燃气燃烧器。

79.在加热建筑1中只设置一个中央风扇也可能是有利的,该中央风扇将用于窑干的热空气分配到一个或多个空气建筑2或处理室6中。在使用多个加热建筑1的情况下,每个加热建筑1可以安装一个风扇。此时可以为每组模块进一步设置用于循环发芽空气的风扇。

80.本公开还包括一种相应的用谷粒制造麦芽的方法和一种扩展麦芽制造设备的方法。

81.特别是,优选使用如上所述的麦芽制造设备来实施该方法。该方法包括在工艺模块中使谷粒发芽,以及通过用至少一个加热装置加热空气来窑干谷粒,该加热装置布置在至少一个加热建筑中并且与所述至少一个工艺模块中的每一者连接。

82.当麦芽制造设备包括至少两个工艺模块时,可以在至少两个工艺模块中的一个工艺模块中窑干谷粒的同时,在至少两个工艺模块中的另一个或另外多个工艺模块中进行谷粒发芽。

83.如上所述的麦芽制造设备扩展方法包括通过加长工艺模块,特别是通过补充一个或多个中间模块和/或通过提供附加的工艺模块并将该附加工艺模块与加热建筑连接来扩展现有的工艺模块。

84.以下方面描述了本发明的实施方式。

85.1.一种用于谷粒发芽和窑干的麦芽制造设备,包括:

86.至少一个加热建筑(1),其中可以安装加热装置(11),

87.至少一个工艺模块(5),包括:

[0088]-具有风扇(21)的空气建筑(2),

[0089]-基本模块(51),

[0090]-终端模块(53),

[0091]

其中空气建筑(2)和基本模块(51)相互连接,并且基本模块(51)和终端模块(53)相互连接并形成用于谷粒发芽和窑干的处理室(6),

[0092]

其中空气建筑(2)与加热建筑(1)连接,并且

[0093]

其中风扇(21)被配置为选择性地

[0094]-在谷粒的发芽过程中,将空气从空气建筑(2)外部导入处理室(6)和/或使来自处理室(6)的空气在处理室(6)中循环,以及

[0095]-在用加热装置(11)对谷粒进行窑干的过程中,将经过调温的空气导入处理室(6)。

[0096]

2.根据方面1的麦芽制造设备,其中在基本模块(51)与终端模块(53)之间可嵌入至少一个中间模块(52),

[0097]

其中基本模块(51)、终端模块(53)和至少一个中间模块(52)相互连接并形成处理室(6)。

[0098]

3.根据方面1或2中任一者的麦芽制造设备,其中安装在工艺模块(5)外部的空气通道(3)将基本模块(51)和空气建筑(2)连接起来,并被配置为将来自处理室(6)的废气导向风扇(21)和/或从加热装置引入热空气。

[0099]

4.根据上述任一方面的麦芽制造设备,其中可以在空气建筑(2)中安装用于为环境空气调温的热交换器(22)和/或制冷设备(23)。

[0100]

5.根据上述任一方面的麦芽制造设备,其中,其中一个空气建筑(2)直接连接至少一个加热建筑(1),并且每个其他空气建筑(2)均与一个其他加热建筑(1)连接或者通过空气建筑(2)与加热建筑(1)之间的连接通道(4)与加热建筑(1)连接。

[0101]

6.根据上述任一方面的麦芽制造设备,其中具有加热装置(11)的麦芽制造设备的发芽和窑干谷粒的产量可以通过工艺模块(5)的数量从每批和每日16吨调节到每批和每日56吨,和/或

[0102]

其中每个工艺模块(5)的发芽和窑干谷粒的产量(吨/天)包括16吨至56吨,优选16吨、24吨、32吨、40吨、48吨和/或56吨,和/或

[0103]

其中麦芽制造设备针对每个加热建筑(1)最多包括7个工艺模块(5)。

[0104]

7.根据上述任一方面的麦芽制造设备,其中每个工艺模块(5)均包括翻转装置(54),和/或

[0105]

包括卸料站(55),其中卸料站(55)优选布置在终端模块(53)中。

[0106]

8.根据上述任一方面的麦芽制造设备,其中至少一个工艺模块(5)呈矩形,并且借助模块(51、52、53)以模块化方式构建而成且可加以扩展。

[0107]

9.根据上述任一方面的麦芽制造设备,其中模块(51、52、53)具有宽度和长度,其中模块(51、52、53)的宽度与空气建筑(2)的宽度基本一致,并且工艺模块(5)的长度取决于模块(51、52、53)的数量。

[0108]

10.根据上述任一方面的麦芽制造设备,其中谷粒在至少一个工艺室(6)中被安置在将处理室(6)分成下部和上部的透气发芽床(62)上,其中风扇(21)被配置为通过下部引入空气,使空气穿过谷粒并通过上部返回风扇(21)。

[0109]

11.根据上述任一方面的麦芽制造设备,进一步包括用于浸泡谷粒的浸泡器(7),其中浸泡器(7)与至少一个工艺模块(5)连接,以便将浸泡过的谷粒输送到基本模块(51)和/或中间模块(52)和/或终端模块(53)中,

[0110]

其中,浸泡器(7)优选被设计成可模块化增大。

[0111]

12.根据上述任一方面的麦芽制造设备,其中至少一个加热建筑(1)具有用于使在加热装置(11)中经调温的空气进行循环的风扇。

[0112]

13.一种特别是使用根据上述任一方面的麦芽制造设备来以谷粒制造麦芽的方法,包括以下步骤:

[0113]

在工艺模块(5)中使谷粒发芽,以及

[0114]

通过用至少一个加热装置(11)加热空气来窑干谷粒,该加热装置布置在至少一个加热建筑(1)中并且与所述至少一个工艺模块(5)中的每一者连接。

[0115]

14.根据方面13的方法,使用至少两个工艺模块(5),其中在至少两个工艺模块(5)中的一个工艺模块中窑干谷粒的同时,在至少两个工艺模块(5)中的另一个工艺模块(5)或另外多个工艺模块中进行谷粒发芽。

[0116]

15.一种对根据方面1至12中任一者的麦芽制造设备进行扩展的方法,该方法通过加长工艺模块(5),特别是通过补充一个或多个中间模块(52)和/或通过提供附加的工艺模块(5)并将该附加工艺模块(5)与加热建筑(1)连接来扩展现有的工艺模块(5)。

[0117]

下面将参照图6至图8对本发明进一步的优选实施方式进行描述。

[0118]

根据优选实施方式的麦芽制造设备如图6所示,包括浸泡单元7、发芽-窑干单元5

和加热单元1,该加热单元中安装有加热装置11。发芽-窑干单元5的数量可以是多个,单独地考虑,发芽-窑干单元5中的中间模块52的数量也可以是多个。

[0119]

浸泡单元7可以适应具体设备的要求,发芽-窑干单元5也可以适应具体设备的要求,并相应包括具有发芽风扇21的起始模块51、末端模块53以及位于二者之间的具有至少两个中间模块52的工艺室6。工艺室6是标准化的萨拉丁箱(例如参阅k.g.

·

bergner等人的alkoholische genussmittel(酒精类兴奋剂),springer berlin heidelberg,2013(handbuch der lebensmittelchemie(食品化学手册))。萨拉丁箱是一个固定的发芽床,产品放置在该发芽床上,并且被空气穿透。

[0120]

发芽-窑干单元5由一个起始模块51、至少两个中间模块52和一个末端模块53形成,必要时可以通过移动末端模块53来补充更多的中间模块52。扩展发芽-窑干单元5时,将末端模块53与已有的、与末端模块连接的中间模块52分离。这需要松开相互连接的u型材的螺丝并移动末端模块。在此过程中,也可以移动布置在发芽-窑干单元5下方的废水检查井,并且用中间模块的长度加长通道管件。用于将产品从已有中间模块输送至新的中间模块的泵管同样被加长。翻转装置54的能量链也被用中间模块的长度加长。起始模块51、至少两个中间模块52和末端模块53相互连接。其中,中间模块52在其内部提供工艺室6,可以在该工艺室中进行谷粒的发芽和窑干。起始模块51进一步与加热单元1连接。

[0121]

每个起始模块51、中间模块52和末端模块53(以下也称“所述模块”)优选具有相同尺寸。所述模块优选呈矩形。此外,所述模块可由不锈钢或弯曲钣金件或钢梁形成。其中,每个末端模块53工作时三侧封闭,可以通过开放侧与其他模块连接。优选在起始模块的开放侧安装可动的工艺室端壁91,该工艺室端壁可以朝起始模块51方向回移,以便打开下方的整合式卸料装置55。起始模块51的一侧和顶部通过空气通道4、41与加热单元1连接,而在相对侧上是开放的,因而可以与中间模块52连接。起始模块51的开放侧通过至少两个中间模块52与末端模块53连接。如此一来,每个中间模块52均是两侧开放,以便能布置在基本模块51与终端模块53之间。

[0122]

所述模块的高度约为5米,宽度约为4.2米,长度约为4.5米。最多可以使用7个长度分别为4.5米的中间模块,这相当于总长度(起始模块、7个中间模块和末端模块)为7x 4.5米=31.5米。特别是,每个模块均优选包括4至10吨的容量,特别优选8吨。谷物的具体密度为:燕麦45-54kg/hl,大麦57-70kg/hl,黑麦58-77kg/hl,小麦62-87kg/hl。所述模块的其他尺寸也可能是合适的。

[0123]

在加热单元1中可以使用至少一个热交换器22和燃气燃烧器和/或蒸汽或热水的热量暂存器制冷设备(未图示)或制冷盘管在起始模块中被安装在整合式空气通道中。例如,ics cool energy的ic530/ic660可以用作发芽空气的制冷技术(https://www.icscoolenergy.com/app/uploads/broschuere_i-chiller_icscoolenergy_2018.pdf)。此外,麦芽制造设备或起始模块51包括整合式空气通道3,在该空气通道中安置有发芽风扇21,且该空气通道与工艺室5连接。一般情况下,制冷设备安置在工艺模块5外部,制冷盘管例如在空气通道3中安置在发芽风扇21的出口侧(压力侧)。空气通道3优选整合在起始模块内部。特别优选的是,空气通道3安置在起始模块中的开关柜室旁边。

[0124]

举例而言,可以将燃烧器、热水盘管或锅炉用作加热单元1中的加热装置11。此外,

还可以使用其他热源,例如地热能(地热)、热泵或太阳能系统。附加的板式热交换器例如可以利用邻近工业的废热来提高效率。这个附加的板式热交换器可以安置在加热单元1中或连接通道中。使用至少一个交叉流式热交换器22时,主要是利用窑干时枯萎过程中的废气来以交叉流方法加热新鲜空气。

[0125]

在由至少两个中间模块52所形成的工艺室6中,麦芽发芽,随后被干燥或窑干。该处通常安装有将处理室6分成上部区域和下部区域的透气发芽床62。产品61优选位于上部区域,空气则被引入下部区域,并且可以通过发芽床62进入产品61中。其中,可以根据具体要求为空气调温。空气通道3优选将起始模块51与中间模块52连接起来。其中,起始模块51的工艺室6的上部区域通过空气通道3与空气通道3中的发芽风扇21连接,该发芽风扇将空气输送到工艺室6的下部区域。换言之,已流经过产品61的废气被引出工艺室6的上部区域,并且通过发芽风扇21再循环到工艺室6的下部区域。根据不同的操作方式(发芽或窑干),废气可以通过空气通道3(发芽)或者通过至少一个热交换器22(或者说加热单元1中的加热装置11)和加热装置11被引导至窑干风扇24。为此可以使用一些装置,特别是终端挡板,这些装置一方面在发芽期间防止发生从热交换器22或加热单元1到起始模块51的馈送和排出,另一方面在窑干期间防止有东西进入空气通道3或者说防止空气从空气通道3经起始模块51进入工艺室。

[0126]

其中,空气可以选择保持不变地通过窑干风扇和发芽风扇进行循环,或者由制冷设备23或加热单元1中的加热装置11进行调温。加热单元中可进一步设置热交换器22以提高效率。这个热交换器特别是可被设计成交叉流式热交换器。如此一来,每个发芽-窑干单元5均可通过起始模块中的整合式空气通道独立进行发芽过程。窑干过程又由加热单元1提供经调温的空气。加热单元1中也还设有中央窑干风扇24、加热装置11和可选的至少一个(交叉流式)热交换器22。优选地,在起始模块51中,在用于发芽的空气通道3和用于窑干的新风通道4和回风通道41中均设有用于将空气选择性地从空气通道3(循环空气模式或冷却模式)或从加热单元1或加热装置11(加热模式)或从环境(外部空气)输送到处理室6中的构件(未图示)。这些构件特别是可被设计成百叶窗或挡板。这些百叶窗或挡板特别是可以整合在加热单元1中,整合在设有通道(特别是回风通道41)的位置上。其他装置也可能是有用的。空气通道3可进一步具有回风挡板、新风挡板、超压百叶窗等,以确保正确的空气成分。根据示例性实施方式,根据环境条件,来自处理室6的废气可以进行循环或与新鲜空气混合。此外还可以对空气进行空气调节,以便能确保恒定的条件。例如在寒冷地区,发芽期间可能不需要额外冷却外部空气。而在寒冷地区的冬季,也可以用温水/热水运行制冷盘管来加热新鲜空气/外部空气,以便达到15℃-20℃的期望温度。设备中优选装有温度和/或湿度传感器,以便能监测空气参数。该传感器可以安装在空气通道3中和/或新风通道4和回风通道中和/或加热单元1中和/或工艺室6中的发芽床上方和/或下方。此外,用其他传感器来监测工艺室6中的条件可能是有利的。也可以设置与产品61直接接触的传感器。

[0127]

发芽期间的示例性空气体积流量优选为每吨谷物600m3/h。空气体积流量的提高与谷物量成近似线性关系。在窑干期间,空气体积流量优选被提高到每吨谷物约3000m3/h。此时也可以基于与产品量的近似线性关系来计算所需体积流量。根据期望产品的不同,发芽或窑干期间的温度可以有很大差别。发芽期间的温度具体为15℃-20℃,窑干期间的温度则具体为80℃-120℃。

[0128]

为能确保均匀的发芽和干燥,用翻转装置54翻转谷粒或麦芽。该翻转装置例如可被设计成螺杆形翻转装置54,并且可经安装在中间模块52的侧壁上的滑轨的导引而穿过整个工艺室6,特别是其整个长度。b

ü

hler gmbh于2019年3月22日提交的专利申请ep 19 16 4503.5描述了一种合适的翻转装置。在发芽过程中,也可以对谷粒进行加湿处理。在起始模块51中可进一步设置卸料站55,其形式例如是位于可动工艺室端壁91下方的整合式卸料装置,该卸料站允许制成产品61(发芽后的绿麦芽或窑干后的窑干麦芽)被取出并接受进一步加工。

[0129]

当例如因需求增长而想要逐步改变麦芽制造设备的批处理量时,可以添加或移除一个或多个中间模块52,只要加热装置11的加热能力允许,也就是能够为相应大小的处理室提供足够的热。

[0130]

此外,还可以将其他发芽-窑干单元5与加热单元1连接,以便能同时处理多个批次。在此情况下,只需要注意附加发芽-窑干单元5的批处理量不超过加热装置11的加热能力。

[0131]

因此,发芽-窑干单元5的基本配置优选包括一个起始模块51、至少一个中间模块52和一个末端模块53。根据具体要求,发芽-窑干单元5可进一步具有两个、三个或多个中间模块52。

[0132]

在提供一个加热单元1的情况下,一个发芽-窑干单元5与加热单元1连接,而可能的其他发芽-窑干单元5则通过一个或多个新风通道4和回风通道41与该加热单元1连接。在这个例子中,只在与加热单元1连接的起始模块51中设有热交换器22。

[0133]

一个发芽-窑干单元5通过新风通道4和回风通道41与加热单元1连接。在设备中设有其他发芽-窑干单元5的情况下,这些发芽-窑干单元通过一个或多个新风通道4和回风通道41与加热单元1连接。

[0134]

如此一来,所述设备可以通过一个加热单元1最多扩充或缩减七个发芽-窑干单元5(24小时分批循环)。

[0135]

谷粒被浸泡在也可以是麦芽制造设备一部分的浸泡器或浸泡单元中,从而为后续加工做好准备。由浸泡单元准备好的谷粒被输送到一个或多个发芽-窑干单元5。举例而言,谷粒可以通过与一个或多个发芽-窑干单元5连接的管道与浸泡水一起被输送到一个或多个中间模块52中,也就是被输送到工艺室6中进行发芽和窑干。多个中间模块52(工艺室6)可以被依次装料。在随后的发芽操作中,通过发芽风扇21将空气导入工艺室6的位于发芽床62下方的区域中。空气可以通过发芽床62从下方穿透产品61。流经过产品后,废气被导引至起始模块51的空气通道3中的发芽风扇21,并且在该处进行再循环和/或被调温和/或与新鲜空气混合。根据外部空气的条件,调温可以包括用制冷设备23进行冷却,或者通过将制冷设备的制冷盘管变换成热水盘管来加热发芽空气(在极冷的冬季时期或在室外温度很低的情况下)。此外,也可以排出废气,而只将新鲜空气导入工艺室6。

[0136]

在窑干操作中,如图7所示,由加热单元1中的加热装置11加热的空气被窑干风扇24通过新风通道4送入工艺室6的位于发芽床62下方的区域中,并且可以通过发芽床62穿透产品61。随后通过回输通道41将废气送入至少一个热交换器22。在该处,可以在供应新鲜空气的情况下例如进行热回收或热保持。然后,空气在加热单元1中的加热装置11中被加热,并再度被窑干风扇24送入工艺室6。优选地,在窑干操作中,空气通道3被起始模块关闭和/

或不使用。加热单元1中可进一步设置用于控制加热单元的配电室,即开关柜室。

[0137]

窑干过程结束后,可以通过起始模块51中的整合式卸料站从工艺室6中手动或自动移除产品61。

[0138]

图8示出根据本发明的一种实施方式的麦芽制造设备的示意性俯视图。例如如图7所示的加热单元1通过新风通道4与两个发芽-窑干单元5连接。在窑干过程中,由窑干风扇24提供从加热单元1到发芽-窑干单元5的气流。空气在穿过发芽-窑干单元5中的工艺室后通过回输通道41返回加热单元1。

[0139]

接下来也将针对优选实施方式举例说明充分利用麦芽制造设备的产能的情形。在这个例子中,仍然假设以5天的发芽期再加上1天的窑干时间来生产24吨的批次

à

。根据期望产品61和地区的不同,发芽期可能有所不同。此外还假设每个模块的容量为8吨。为了能够连续和满负荷地生产示例性所需的24吨的批次

à

,示例性的麦芽制造设备必须具有六个发芽-窑干单元5,这些发芽-窑干单元分别由一个起始模块51、至少三个中间模块52和一个末端模块53组成。此外,设备还须具有带加热装置11和中央窑干风扇24的加热单元1,该加热单元的尺寸足以处理24吨产品。六个起始模块51中的每一者还须既连接浸泡单元7,又连接加热单元1。在生产过程中,以轮换的方式,其中一个发芽-窑干单元5处于窑干模式,从加热单元1中的加热装置11吸取热量,而其余五个发芽-窑干单元5则分别错开一天地处于发芽模式,从而处于循环空气模式或制冷模式。谷粒已被窑干的发芽-窑干单元5在排空后被装填来自浸泡单元7的、新的待发芽谷粒,谷粒已经发芽5天的发芽-窑干单元5被切换到窑干模式。通过这种方式就能以空间优化的方式进行连续生产。

[0140]

上面所描述的图4也可以理解为根据本发明的优选实施方式的麦芽制造设备的示意性俯视图。接下来描述优选实施方式时将相应使用对应于所标符号的名称。关于功能特征,请参考上面的描述。根据优选实施方式,麦芽制造设备具有与两个发芽-窑干单元5的两个起始模块51连接的加热单元1。其中一个发芽-窑干单元5除起始模块51和末端模块53外还具有两个中间模块52。第二发芽-窑干单元除起始模块51和末端模块53之外还具有四个中间模块52。两个发芽-窑干单元5既连接浸泡单元7,又连接加热单元1。

[0141]

可以通过回风通道41进行从发芽-窑干单元5回到加热单元1的热回输。这就可以借助一个加热单元1中的一个加热装置11为两个处理室6供热。如上所述,所图示的麦芽制造设备采用模块化设计并且可扩展。

[0142]

上文同样已描述过的图5示出另一种用于说明本发明的扩展可能性的示例性实施方式,也可以就优选实施方式作如下说明。相同或相似的元件仍然用与前述附图相同的附图标记标示。如上所述,所述设备可以以模块化方式扩展或缩减。在这个例子中,每个模块仍可容纳多达8吨的产品。图5所示的麦芽制造设备具有加热单元1和五个发芽-窑干单元。每个发芽-窑干单元均具有一个起始模块51、可能存在的若干中间模块52和一个末端模块53。发芽-窑干单元通过新风通道4与加热单元1连接,并且可以通过中央窑干风扇24将热量送入五个发芽-窑干单元之一的工艺室中。可以通过回风通道41实现热回输,而该回风通道又与所有的发芽-窑干单元连接。

[0143]

每个发芽-窑干单元均在起始模块51中具有整合式空气通道。左边的发芽-窑干单元仅具有一个起始模块51和一个末端模块53,具有16吨产品的容量。相邻的发芽-窑干单元进一步具有一个中间模块52,因此批处理量为24吨。旁边的发芽-窑干单元的容量分别为48

吨(四个中间模块52)。最大容量为56吨的发芽-窑干单元可以具有七个中间模块52(未图示)。右边的最后一个发芽-窑干单元5的规格为24吨(一个中间模块52)。如果像上述优选实施方式所设置的那样,工艺空间仅由中间模块形成,则必须对上述例子进行相应调整。在此情况下,最低配置包括一个具有起始模块和末端模块的中间模块,标准配置则具有两个中间模块,并且可以扩展到七个中间模块的规模。

[0144]

由于在上述例子中加热装置11的最大容量分别设置为56吨,因此在使用加热装置11的情况下,该加热装置也能使所有其他(较小的)发芽-窑干单元5从加热单元1中得到充分供热。因此,根据本发明,加热单元1可以通过新风通道4为所有发芽-窑干单元5提供足够的热量,无论其容量如何,根据哪个发芽-窑干单元5在窑干模式下运行,只需操作加热单元的一个或两个加热装置11。

[0145]

上述例子说明了本发明的多样性。此外,如上所述,可以在考虑加热能力的情况下扩展或缩减图4和图5所示的配置。中央窑干风扇可以将已加热的空气从加热单元通过连接通道分配到发芽-窑干单元中。每个发芽-窑干单元5提供一个带有发芽风扇21的空气通道3,这确保了各单一发芽-窑干单元的独立性。加热单元中所设置的热交换器22可以提高设备效率。根据气候和环境温度,也就是根据设备的所在地,可以使用外部空气,将其与循环空气混合或对其进行调温。

[0146]

图9示出上述麦芽制造设备的示意图。该麦芽制造设备进一步具有可作为麦芽制造设备的一部分被提供或被提供于外部的浸泡器或浸泡单元7。浸泡单元7下方可安置淡水储存器。关于浸泡单元7的作用原理,请参见上文。下面将参照图10对浸泡单元7的一种示例性实施方式进行描述。浸泡过的谷粒可以通过泵管71在潮湿状态下被泵送到模块51、52、53之一或(优选实施方式中的)中间模块52之一的处理室或工艺室6中。如果从浸泡器到处理室采用的是干式运送,则可以使用传送带、槽式链式输送机、螺旋输送机、管式链式输送机或升降机。将谷粒直接浸泡在处理室或工艺室6中也是有用的。特别是,为此可以在谷粒进入工艺模块或发芽-窑干单元5之前设置洗涤螺杆。

[0147]

图10示出可与所述麦芽制造设备相结合的可扩展浸泡器或浸泡单元7的示意图。为此,以柱锥形浸泡器7为例进行说明。图10(a)示出用于最小批处理量的浸泡器7的基本配置。柱锥形浸泡器7具有盖体72,其上可设置用于装填谷粒的产品入口73以及用于新风供给74的装置。用于新风供给74的装置中可进一步设置用于为送风调温的制冷盘管。柱锥形浸泡器7内部优选设有全自动冲洗装置75。该冲洗装置优选也具有安全溢出件。具体而言,冲洗装置75被用来去除漂浮的大麦、灰尘和其他发不了芽的漂浮颗粒。浸泡过程结束后,浸泡过的谷粒在重力作用下经锥体底部的开口排出,并被送去作进一步加工。

[0148]

如果以前述方式扩大麦芽制造设备,可能有必要相应调整浸泡器7的容量。为此可以安装一个或多个中间环76,以便增加柱锥形浸泡器7的容积,进而增大其产品容量。图10(b)示出图10(a)中的浸泡器7具有一个附加中间环76的配置。为了安装这个中间环,首先将安装有产品入口73和新风供给74的盖体72移除。然后将一个或多个中间环76放置在柱锥形浸泡器7上。图10(c)是安装有两个中间环76的视图。中间环76例如可以借助螺旋连接和密封件与柱锥形浸泡器7或其他中间环76连接。浸泡器柱体与中间环或盖体之间的连接则可采用焊接。此外可以相应调整冲洗装置75的高度或长度。举例而言,这可以通过更换料斗和管件来实现。也可以设置其他浸泡器。

[0149]

亦即,浸泡单元7特别是可以具有锥形底座部分、柱形盖体72和环形中间部分。通过在中间部分插入或移除中间环76,可以逐步增大或减小浸泡单元7的容量。为了确保浸泡单元7的充分稳定性,浸泡单元7特别是在中间环76区域内优选具有截面基本呈圆形的内壁和六角形外壁,参见图10(d)中的截面图。

[0150]

如图4所示,所有所描述的设备也可以与焙烧设备相结合。

[0151]

作为燃烧器的替代,也可以将锅炉设备(boiler plant)用作加热装置11。可以用水或蒸汽操作锅炉设备。可以用燃气、燃油、木质颗粒或木屑或其他加热系统操作所述设备,以便将水调温到这部分热水或蒸汽可以供应蒸汽暂存器(dampfregister)或水暂存器(wasserregister)的程度。在此情况下,在加热单元1中的窑干风扇24的吸气侧安装蒸汽暂存器。也可以设置例如按逆流原理工作的热交换盘管

[0152]

此外,热交换器22或交叉流式热交换器可以由热泵取代。即使在用燃烧器操作的情况下,该热泵也需要在加热单元1中的窑干风扇24的吸气侧设置暂存器。水暂存器或蒸汽暂存器优选安装在加热单元1中的中央窑干风扇24的吸气侧。热泵优选只用于窑干模式。借此可提高效率和能效。这就可以使用尺寸较小的加热装置11、燃烧器或锅炉设备。此外,热泵还可以由光伏设备提供电力。

[0153]

本公开还包括一种相应的用谷粒制造麦芽的方法和一种扩展麦芽制造设备的方法。

[0154]

特别是,优选使用如上所述的麦芽制造设备来实施该方法。该方法包括在浸泡单元中浸泡谷粒,使谷粒在独立于其他发芽-窑干单元5的发芽-窑干单元5中单独发芽。以及通过用加热装置11加热空气来窑干谷粒,该加热装置布置在加热单元1中并且与所述至少一个发芽-窑干单元5中的每一者连接。

[0155]

可以使用至少一个浸泡单元7、发芽-窑干单元5和加热单元1来实施该方法,其中浸泡单元1可以独立于发芽-窑干单元5地进行。在发芽-窑干联合装置中,可以进行发芽过程或窑干过程。

[0156]

如上所述的麦芽制造设备扩展方法包括通过加长发芽-窑干单元5,特别是通过补充一个或多个中间模块52和/或通过提供一个或多个附加的发芽-窑干单元5并将所述一个/多个附加发芽-窑干单元5与加热单元1连接来逐步扩大批量产能。

[0157]

根据本发明的扩展方法被示意性地图示于图11中。在例如如图6所示的现有麦芽制造设备的发芽-窑干单元中,首先将模块分开。在所图示的实施方式中,将现有的中间模块52与末端模块53分离,而中间模块与起始模块51保持连接。末端模块51在图11中只是被标出,但与图6中的末端模块53相一致,亦即,特别是同样具有相应的通道、风扇和卸料站。当然,为了扩展麦芽制造设备,中间模块也可以留在末端模块上,但与起始模块分离。从剩余的模块中移除已移除的模块,并且在已拆除的(末端)模块与先前已存在的中间模块52之间安置其他中间模块52'。模块的壁部、顶部和底部优选由u型材形成。如此一来,这些模块就可以与新插入的具有相同尺寸的u型材(即其他中间模块52)连接,优选为螺接。通过插入其他中间模块52,可以逐步扩展麦芽制造设备1的工艺室6。

[0158]

ep 2 336 458b1描述一种用多个壁元件制造用于麦芽发芽和窑干的容器的方法。尽管该案所披露的方法和装置与圆形容器有关,但也可以相应地用于根据本发明的发芽-窑干单元。因此,ep 2 336 458b1的内容通过引用而被全部纳入本发明。

[0159]

尽管已借助附图和相关说明对本发明进行了图示和详细描述,但这种图示和详细描述应被理解为说明性和示例性的,而不是对本发明的限制。可以理解的是,本领域技术人员可以在不偏离后附权利要求书的范围的情况下做出修改和改动。特别是,本发明还包括具有上文针对不同方面和/或实施方式所提及或所图示的特征的任何组合的实施方式。

[0160]

本发明还包括与其他特征相关联地图示于附图中和/或上文中未提及的单项特征。

[0161]

此外,术语“包括”及其派生词并不排除其他要素或步骤。同样,不定冠词“一”或“一个”及其派生词也不排除多个。权利要求书中所列的多个特征的功能可以由一个单元来实现。“基本上”、“大约”、“大致”等与特性或值有关的术语也特别精确地定义了该特性或该值。权利要求书中的所有附图标记不应理解为对权利要求书范围的限制。

[0162]

附图标记说明

[0163]1ꢀꢀꢀꢀꢀꢀꢀ

加热建筑或加热单元

[0164]

11

ꢀꢀꢀꢀꢀꢀ

加热装置

[0165]2ꢀꢀꢀꢀꢀꢀꢀ

空气建筑

[0166]

21

ꢀꢀꢀꢀꢀꢀ

(发芽)风扇

[0167]

22

ꢀꢀꢀꢀꢀꢀ

热交换器

[0168]

23

ꢀꢀꢀꢀꢀꢀ

制冷设备

[0169]

24

ꢀꢀꢀꢀꢀꢀ

(窑干)风扇

[0170]3ꢀꢀꢀꢀꢀꢀꢀ

空气通道

[0171]4ꢀꢀꢀꢀꢀꢀꢀ

连接通道或新风通道

[0172]

41

ꢀꢀꢀꢀꢀꢀ

回输通道或回风通道

[0173]5ꢀꢀꢀꢀꢀꢀꢀ

工艺模块或发芽-窑干单元

[0174]

51

ꢀꢀꢀꢀꢀꢀ

基本模块或起始模块

[0175]

52

ꢀꢀꢀꢀꢀꢀ

中间模块

[0176]

53

ꢀꢀꢀꢀꢀꢀ

终端模块或末端模块

[0177]

54

ꢀꢀꢀꢀꢀꢀ

翻转装置

[0178]

55

ꢀꢀꢀꢀꢀꢀ

卸料挡板或卸料站

[0179]6ꢀꢀꢀꢀꢀꢀꢀ

处理室或工艺室

[0180]

61

ꢀꢀꢀꢀꢀꢀ

产品

[0181]

62

ꢀꢀꢀꢀꢀꢀ

发芽床

[0182]7ꢀꢀꢀꢀꢀꢀꢀ

浸泡器或浸泡单元

[0183]

71

ꢀꢀꢀꢀꢀꢀ

泵管

[0184]

72

ꢀꢀꢀꢀꢀꢀ

盖体

[0185]

73

ꢀꢀꢀꢀꢀꢀ

产品入口

[0186]

74

ꢀꢀꢀꢀꢀꢀ

新风供给

[0187]

75

ꢀꢀꢀꢀꢀꢀ

冲洗装置

[0188]

76

ꢀꢀꢀꢀꢀꢀ

中间环

[0189]8ꢀꢀꢀꢀꢀꢀꢀ

焙烧设备

[0190]

81

ꢀꢀꢀꢀꢀꢀ

运送装置

[0191]

91

ꢀꢀꢀꢀꢀꢀ

可动的工艺室端壁

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1