一种高阻隔可降解复合包装材料及其制备方法与流程

1.本发明属于材料技术领域,具体涉及一种高阻隔可降解复合包装材料及其制备方法。

背景技术:

2.聚乙烯醇(pva)是唯一可被细菌作为碳源和能源利用的乙烯基聚合物,在细菌和酶的作用下,46天可降解75%,属于一种生物可降解高分子材料,可由非石油路线大规模生产,价格低廉,其耐油、耐溶剂及气体阻隔性能出众,在食品、药品包装方面具有独特优势;pva的应用基于溶液法,通过流延成膜制备薄膜材料,但是溶液加工成型需经历溶解和干燥过程,存在工艺复杂、成本高、产量低等缺点,很难制备厚壁、形状复杂的制品,同时,也无法与其他材料进行共挤吹塑制备多层复合薄膜。

3.申请号为201911360872.8的专利公开了一种抗菌高氧阻隔pe复合膜及其制备方法,该抗菌高氧阻隔pe复合膜由外向内依次为pe膜层、pva膜层和pe膜层,为三层共挤复合获得的,虽然有效改善现有pe复合膜在防潮、阻氧性、膜层间结合力差的缺点,得到了具有抗菌、抗静电及良好的综合性能的pe复合膜,但所使用的主要原料为聚乙烯,可在土壤中残留几十年不降解,造成一系列土壤污染问题,不符合现代绿色环保的可持续发展理念。申请号为202110740912.2的专利公开了一种可生物降解高阻隔性抗菌复合膜及其制备方法,以纳米纤维素复合聚乳酸为基底材料,加入阻隔剂(如聚乙烯醇)、抗菌物质及增塑剂,通过流延或刮膜方式制备的可生物降解高阻隔性抗菌复合膜,其中使用的溶剂为n,n-二甲基甲酰胺、二甲基亚砜等试剂,n,n-二甲基甲酰胺和二甲基亚砜具有毒性,沸点较高,不易挥发,容易残留在复合膜中,长期接触使用,对人体健康具有一定的危害。目前,开发和利用无毒性且绿色环保的生物可降解材料替代传统不可降解材料已成为近年来的主流趋势。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种高阻隔可降解复合包装材料及其制备方法,该复合包装材料具有较好的阻隔性能、机械性能及耐高温性能,生物降解性好,绿色环保,更能满足市场需求。

5.本发明为实现上述目的所采取的技术方案为:

6.一种高阻隔可降解复合包装材料,所述复合包装材料由以下重量份组分组成:

7.聚乙烯醇40-60份;

8.聚已内酯30-50份;

9.pbat 20-30份;

10.增塑剂5-10份;

11.滑石粉10-20份;

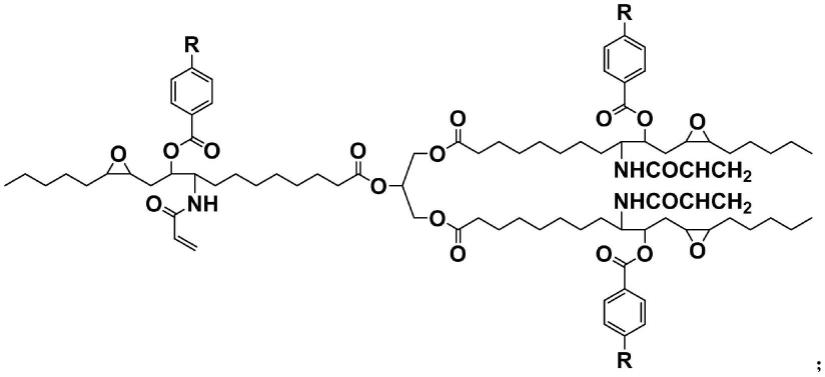

12.所述增塑剂为环氧大豆油衍生物,结构通式为:

13.式中,r 为氢原子或甲基;优选r为氢原子,环氧大豆油衍生物为化合物1,其结构式为:

14.优选重量份组分组成为:聚乙烯醇60份,聚已内酯50份,pbat 30份,增塑剂10份,滑石粉 15份,其中增塑剂为环氧大豆油衍生物化合物1。

15.按上述方案,其中所述环氧大豆油衍生物的制备方法为:

16.s1、将环氧大豆油和丙烯酰胺溶于n,n-二甲基甲酰胺溶液中,升温至80℃,反应6-8h 生成中间体1,其结构式为:

17.优选反应时间为8h;

18.s2、中间体1和酸酐在催化剂的作用下,升温至70-90℃,反应5-7h生成环氧大豆油衍生物;其中所述酸酐为苯甲酸酐或对甲苯甲酸酐,优选酸酐为苯甲酸酐;所述催化剂为 4-二甲氨基吡啶或四丁基溴化铵,优选催化剂为4-二甲氨基吡啶;优选反应温度为70℃,反应时间为6h。

19.本发明提供了一种高阻隔可降解复合包装材料的制备方法,包括以下步骤:按重量配比称取聚乙烯醇、聚已内酯、pbat、增塑剂、滑石粉,经加热高速混合均匀,加热温度为 65-75℃,转速110-120r/min,混合时间为1.5h,其中优选加热温度为70℃,转速110r/min;

再加入到双螺杆挤出机中熔融共混后,挤出造粒得复合包装材料;其中所述双螺杆转速为 60-90r/min,全区温度为230-240℃,优选双螺杆转速为90r/min,全区温度为230℃。

20.按上述方案,其中环氧大豆油(eso)一般是由几种甘油三脂肪酸组成,其中长链脂肪酸碳链由14-24个不等的碳组成,碳链上含1-3个含氧三元环结构,常温下为浅黄色粘稠油状液体,具有优良的热稳定性、光稳定性和耐水性,可作为无毒、环保、增塑、稳定、可降解的增塑剂;但环氧大豆油直接与聚乙烯醇、聚已内酯共混不仅对产品综合性能的提升并不明显,还会大幅度破坏产品的机械强度,因此对环氧大豆油的结构进行改进,以获得综合性能较好的环氧大豆油衍生物。在环氧大豆油结构中引入了苯环结构,苯环上的原子形成一个平面,分子链难以旋转,具有刚性,其分子中既有柔软的脂肪链,又有刚性的芳香基团,因此具有较好的延展性和断裂伸长率,能够增强制品的机械性能;同时还引入了丙烯酰胺结构,丙烯酰胺具有优良的降阻性,能有效地降低流体的摩擦阻力,其降阻性与结构中的极性酰胺基团相关,酰胺基团能够插入聚合物内部,降低分子间的相互作用,起到润滑作用,丙烯酰胺结构的引入使所制得的环氧大豆油衍生物能够促使各组分之间相互更好地融合,进而充分发挥单个组分的优良性能,提高由各组分经熔融制得的产品的阻隔性、机械性能及耐高温性能。

21.本发明具有如下有益效果:本发明通过结构修饰得到了含有刚性结构的环氧大豆油衍生物,具有较好的降阻性、延展性和断裂伸长率,在赋予塑料制品良好的机械强度的同时,还能够促使各组分之间相互更好的融合,进一步增强产品的阻隔性、机械性能及耐高温性能;本发明提供的一种高阻隔可降解复合包装材料,具有较好的阻隔性能、机械性能及耐高温性能,生物降解性好,绿色环保,更能满足市场需求。

具体实施方式

22.下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.环氧大豆油cas号;丙烯酰胺cas号79-06-1;苯甲酸酐cas号93-97-0;对甲苯甲酸酐cas号13222-85-0;4-二甲氨基吡啶cas号1122-58-3;氢氧化钠cas号1310-73-2;碳酸氢钠cas号144-55-8;乙酸乙酯cas号141-78-6;n,n-二甲基甲酰胺cas号68-12-2;所有化学试剂均为市售。

24.实施例1

25.本实施例提供了一种环氧大豆油衍生物化合物1的制备方法,具体步骤为:

[0026][0027]

将30.0g环氧大豆油加入到200ml n,n-二甲基甲酰胺溶液中,搅拌下再加入7.7g丙烯酰胺,升温至80℃反应8h,反应完成后,自然冷却至室温,加入200ml水和400ml乙酸乙酯进行萃取,水相反萃一次,合并有机相,加入无水硫酸钠干燥过夜,滤除无水硫酸钠,滤液经浓缩得中间体1料液;中间体1中含有烯烃双键,能与酸性高锰酸钾发生氧化反应,从而使酸性高锰酸钾溶液褪色。

[0028][0029]

将上述中间体1料液溶于300ml n,n-二甲基甲酰胺溶液中,依次加入24.6g苯甲酸酐和0.75g4-二甲氨基吡啶,升温至70℃反应6h,反应完成后,自然冷却至室温,加入300ml 0.5mol/l的氢氧化钠水溶液和600ml乙酸乙酯进行萃取,水相反萃一次,合并有机相,并使用饱和碳酸氢钠水溶液洗涤一次,加入无水硫酸钠干燥过夜,滤除无水硫酸钠,滤液经浓缩得40.5g环氧大豆油衍生物化合物1,棕黄色油状液体;化合物1中含有苯环结构,在紫外灯(254nm)下有较强荧光吸收。

[0030]

实施例2

[0031]

本实施例提供了一种高阻隔可降解复合包装材料及其制备方法。

[0032]

一种高阻隔可降解复合包装材料,由以下重量份的组分组成:聚乙烯醇60份,聚已内酯50份,pbat 30份,增塑剂10份,滑石粉15份;其中增塑剂为环氧大豆油衍生物化合物1。

[0033]

一种高阻隔可降解复合包装材料的制备方法,包括以下步骤:按重量配比称取聚乙烯醇、聚已内酯、pbat、增塑剂、滑石粉,经加热高速混合均匀,加热温度为70℃,转速 110r/min,混合时间为1.5h;再加入到双螺杆挤出机中熔融共混后,挤出造粒得复合包装材料;其中双螺杆转速为90r/min,全区温度为230℃。

[0034]

实施例3

[0035]

本实施例提供了一种高阻隔可降解复合包装材料及其制备方法。

[0036]

一种高阻隔可降解复合包装材料,由以下重量份的组分组成:聚乙烯醇60份,聚已内酯50份,pbat 30份,增塑剂10份,滑石粉15份;其中增塑剂为环氧大豆油衍生物化合物2,其结构式为:

[0037]

环氧大豆油衍生物化合物2的制备方法与实施例1相比,将苯甲酸酐换成对甲苯甲酸酐,其余与实施例1相同。

[0038]

一种高阻隔可降解复合包装材料的制备方法与实施例2相同。

[0039]

实施例4

[0040]

本实施例提供了一种高阻隔可降解复合包装材料及其制备方法。

[0041]

一种高阻隔可降解复合包装材料,由以下重量份的组分组成:聚乙烯醇50份,聚已内酯40份,pbat 25份,增塑剂8份,滑石粉20份;其中增塑剂为环氧大豆油衍生物化合物1。

[0042]

一种高阻隔可降解复合包装材料的制备方法与实施例2相同。

[0043]

实施例5

[0044]

本实施例提供了一种高阻隔可降解复合包装材料及其制备方法。

[0045]

一种高阻隔可降解复合包装材料,由以下重量份的组分组成:聚乙烯醇40份,聚已内酯30份,pbat 25份,增塑剂5份,滑石粉10份;其中增塑剂为环氧大豆油衍生物化合物1。

[0046]

一种高阻隔可降解复合包装材料的制备方法与实施例2相同。

[0047]

对比例1

[0048]

本对比例提供了一种高阻隔可降解复合包装材料及其制备方法,与实施例2相比,其中增塑剂为环氧大豆油,其余同实施例2步骤。

[0049]

对比例2

[0050]

本对比例提供了一种高阻隔可降解复合包装材料及其制备方法,与实施例2相比,其中增塑剂为中间体1,其余同实施例2步骤。

[0051]

对比例3

[0052]

本对比例提供了一种高阻隔可降解复合包装材料及其制备方法,与实施例2相比,其中不添加增塑剂,其余同实施例2步骤。

[0053]

对比例4

[0054]

国内市售的一种高阻隔包装材料,购自石家庄大道包装材料有限公司。

[0055]

测试例1

[0056]

对实施例2-5及对比例1-4的高阻隔可降解复合包装材料进行相关性能(机械性能、阻隔性及降解性能)测试。拉伸强度和断裂伸长率测试:按照gb/t1040-2006标准测试;阻隔性测试:氧气透过量按照gb/t19789-2005测试,水蒸气透过量按照gb/t1037-88测试;降解性能测试:对每一实施例的待测试样品取3个样并称重量,然后将其分别填埋于3个填埋箱中,于30天后取出,按照gb/t17603-1998将测试样品进行自然暴晒20天,再将测试样品重新埋入填埋箱中,填埋30天后取出,取3个样品的平均值作为结果,降解速率计算方法:以样品的重量损失率表征降解速率,计算公式为:降解率(%)=(降解前初始重量-降解后重量)/降解前初始重量

×

100%;测试结果如表1所示。

[0057]

表1相关性能测试结果

[0058][0059]

由表1结果可知,由实施例2-5制备的复合包装材料的机械性能、对氧气和水蒸气的阻隔性及降解性能均明显优于对比例1-4,其中实施例2的复合包装材料的机械性能、对氧气和水蒸气的阻隔性最好,降解率高达70.8%;当所添加的增塑剂为环氧大豆油(对比例1)或所添加的增塑剂为中间体1(对比例2)与不添加增塑剂(对比例3)相比,对复合包装材料的综合性能的提升不明显,而当所添加的增塑剂为环氧大豆油衍生物化合物1 (实施例2)或化合物2时(实施例3)时,与对比例1-3相比发现,环氧大豆油衍生物结构中的苯环结构能显著增强制品的机械性能,丙烯酰胺结构的降阻作用能很好地促使各组分之间相互融合,能显著提高制品对氧气和水蒸气的阻隔性。

[0060]

测试例2

[0061]

对实施例2-5及对比例1-4的高阻隔可降解复合包装材料进行耐高温性能测试,各实施例和各对比例均取七组,每组五个试样,将各组试样放入不同温度(70℃、80℃、90℃、100℃、110℃)的烘箱内,放置1个小时,观察每组试样是否变形、有无异味,测试结果如表2所示。

[0062]

表2耐高温性能测试结果

[0063][0064]

由表2结果可知,由实施例2-5制备的复合包装材料的耐高温性能均明显优于对比例 1-4,其中实施例2-5的复合包装材料表现出优异的耐高温性能,在100℃及以下均未出现受热变形。当所添加的增塑剂为环氧大豆油(对比例1)或中间体1(对比例2)时,复合包装材料在90℃出现明显的受热变形;当不添加增塑剂(对比例3)时,复合包装材料的耐高温性较差,在80℃就出现明显的受热变形;实施例2-5通过与对比例1-3相比,说明本发明所提供的增塑剂环氧大豆油衍生物化合物1或化合物2,能够显著提高复合包装材料的耐高温性能。

[0065]

尽管已经示出和描述了本技术的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本技术的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1