一种生物农药固体发酵后的孢子连续分离收集装置的制作方法

1.本发明涉及生物农药孢子收集技术领域,具体涉及一种生物农药固体发酵后的孢子连续分离收集装置。

背景技术:

2.生物农药是指利用生物活体(真菌,细菌,昆虫病毒,转基因生物,天敌等)或其代谢产物针对农业有害生物进行杀灭或抑制的制剂。由于生物农药具有安全、环保、绿色无污染的特点,越来越受到耕种者的青睐。

3.在使用细菌或者真菌的孢子制备生物农药的过程中,由于细菌或真菌的孢子很小,且其外观看起为很细的粉末状,所以通常采用液体深层发酵法或固体发酵法来制备生物农药。

4.液体深层发酵法通常用于细菌类的生物农药产品的生产,例如,芽孢杆菌等细菌。通过该方法制备生物农药所需设备简单,且制备工艺成熟,便于监控生物农药的制备过程,但采用该方法制备生物农药的过程中会产生大量废水,而且发酵成本高。

5.固体发酵法通常用于真菌类的生物农药的生产,例如,淡紫拟青霉、白僵菌、绿僵菌、木霉等真菌。固体发酵是指发酵微生物在固体基质中生长。在真菌的固体发酵过程中,固体基质的水分随着发酵时间的增加而逐渐减少,真菌由菌丝体向生殖孢子体形态转变,并产生大量孢子。由于固体基质可以循环利用或制备为肥料,所以整个发酵过程中不产生废弃物,而且发酵成本低,所需设备少,易于大规模生产。在真菌菌体固体发酵后,真菌的菌丝粘附在固体基质上,不容易脱落,而真菌的孢子则是在菌丝体上生长,容易脱落下来。生物农药制剂通常使用的是真菌固体发酵后的孢子。目前,在真菌进行固体发酵后,采用筛分的方法将固体发酵物上的孢子与基质及菌丝分离开,并对孢子进行收集,效率低下。

技术实现要素:

6.本发明提供了一种生物农药固体发酵后的孢子连续分离收集装置,以解决在真菌进行固体发酵后,采用筛分的方法将固体发酵物上的孢子与基质及菌丝分离开,并对孢子进行收集,效率低下的技术问题。

7.本发明公开一种生物农药固体发酵后的孢子连续分离收集装置,包括气体加热器、干燥分离器、旋风分离器及孢子收集器,气体加热器包括加热腔,加热腔内设有加热件,气体加热器的进气口与鼓风机的出风口连通;干燥分离器包括滤气口、进料口、用于排出固体基质的出料口、第一连接口及第二连接口,气体加热器的出气口与滤气口连通;旋风分离器包括第三连接口、第四连接口、第五连接口,第一连接口与第三连接口连通,第二连接口与第四连接口连通;孢子收集器包括入料口、排料口、第六连接口,入料口与第五连接口连通,第六连接口与第一引风机的引风口连通。

8.进一步的,孢子收集器还包括文氏管、除尘滤袋及喷吹管,文氏管设置于孢子收集器的收集腔;除尘滤袋套设于文氏管上,且位于收集腔内;喷吹管贯穿收集腔,喷吹管的喷

吹孔朝向文氏管设置;喷吹管的一端通过电磁脉冲阀与气包连接。

9.进一步的,孢子连续分离收集装置还包括空气除水器,空气除水器与鼓风机的进气口连通。

10.进一步的,气体加热器还包括热电偶,热电偶设置于加热腔内,热电偶用于检测加热腔内空气的温度。

11.进一步的,孢子连续分离收集装置还包括设置于气体加热器与干燥分离器之间的转向分流件。转向分流件包括接气口、多个分流口,接气口与气体加热器的出气口连通;多个分流口分别与干燥分离器的多个滤气口连通。

12.进一步的,干燥分离器还包括观察窗,观察窗设置于进料口的上方;观察窗用于观察干燥分离器内的真菌固体发酵物的情况。

13.进一步的,孢子连续分离收集装置还包括设置于旋风分离器与孢子收集器之间的第二引风机;第二引风机的引风口与第五连接口连通,第二引风机的出风口与入料口连通。

14.进一步的,第六连接口与第一引风机的引风口通过管道连通,管道上设有与管道连通的排气管。

15.进一步的,加热件包括电热丝或蒸汽管路。

16.本发明提供的生物农药固体发酵后的孢子连续分离收集装置,可以实现以下技术效果:

17.1、孢子连续分离收集装置通过对真菌固体发酵物进行流水线式的自动化处理。能够将真菌固体发酵物上的孢子与基质及菌丝分离开,并对孢子进行收集,提高了孢子的收集效率。

18.2、孢子连续分离收集装置还能够根据不同的真菌特性,对气体加热器进行温度调节,对鼓风机、第一引风机及第二引风机的空气流速进行调节,能够进一步提升孢子的收集效率及提高孢子的产量。

19.以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本发明。

附图说明

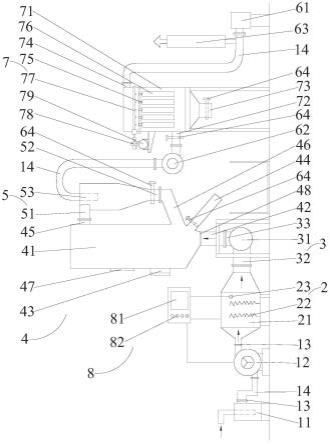

20.一个或一个以上实施例通过与之对应的附图进行示例性说明,这些示例性说明和附图并不构成对实施例的限定,附图中具有相同参考数字标号的元件视为类似的元件,并且其中:

21.图1是本发明一种生物农药固体发酵后的孢子连续分离收集装置的一种实施例的示意图;

22.图2是本发明一种生物农药固体发酵后的孢子连续分离收集装置的干燥分离器的一种实施例的示意图;

23.图3是本发明一种生物农药固体发酵后的孢子连续分离收集装置的喷吹管的一种实施例的示意图。

24.附图标记:

25.11、空气除水器;12、鼓风机;13、法兰盘;14、管道;2、气体加热器;21、加热腔;22、加热件;23、热电偶;3、转向分流件;31、分流腔;32、接气口;33、分流口;4、干燥分离器;41、物料分离腔;42、滤气口;43、进料口;44、出料口;45、第一连接口;46、第二连接口;47、观察

窗;48、筛网;5、旋风分离器;51、第三连接口;52、第四连接口;53、第五连接口;61、第一引风机;62、第二引风机;63、排气管;64、阀门;7、孢子收集器;71、收集腔;72、入料口;73、排料口;74、第六连接口;75、文氏管;76、除尘滤袋;77、喷吹管;771、喷吹孔;78、电磁脉冲阀;79、气包;8、控制台;81、显示屏;82、控制按钮。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.在本发明中,生物农药固体发酵后的孢子连续分离收集装置简称孢子连续分离收集装置。法兰盘连接是指将两个零部件或机械的法兰盘对齐,并用螺栓贯穿两个法兰盘上的孔,以实现将两个零部件或机械连接的目的。

28.如图1、图2所示,本发明公开一种生物农药固体发酵后的孢子连续分离收集装置,该孢子连续分离收集装置包括空气除水器11、鼓风机12、气体加热器2、转向分流件3、干燥分离器4、旋风分离器5、第一引风机61、第二引风机62、孢子收集器7及多根管道14。管道14的两端均焊接有法兰盘13。

29.空气除水器11的进气口便于空气进入,空气除水器11与鼓风机12之间通过一根管道14连接。空气除水器11的出气口焊接有法兰盘13,并通过该法兰盘13与管道14一端的法兰盘13连接。鼓风机12的进气口同样焊接有法兰盘13,并通过该法兰盘13与管道14另一端的法兰盘13连接。通过这样的设置,实现了空气除水器11的出气口与鼓风机12的进气口连通。通过空气除水器11对自然界中的空气进行除水干燥,降低了生产成本。同时,空气除水器11还能够减少电磁脉冲阀78发生故障的风险。

30.可选地,空气除水器11的进气口焊接有法兰盘13,氮气发生器的供气口焊接有法兰盘13,空气除水器11的进气口与氮气发生器的供气口通过法兰盘13连接,并实现了空气除水器11的进气口与氮气发生器的供气口的连通。充分利用了氮气性质比较稳定的气体这一特性,氮气不会对真菌固体发酵物造成损伤。

31.可选地,空气除水器11可以采用冷凝干燥的空气干燥器或吸附干燥的空气干燥器或压缩干燥的空气干燥器。

32.气体加热器2内一体成型有加热腔21,且其两端分别为气体加热器2的进气口、气体加热器2的出气口。气体加热器2的进气口、气体加热器2的出气口均与加热腔21连通。加热腔21内设置有加热件22,加热件22包括电热丝,利用电热丝对加热腔21内的空气进行加热。气体加热器2还包括热电偶23,热电偶23的检测端设置于加热腔21内,热电偶23用于检测加热腔21内空气的温度。气体加热器2的进气口焊接有法兰盘13,鼓风机12的出风口焊接有法兰盘13,气体加热器2的进气口与鼓风机12的出风口通过法兰盘13连接,并实现了气体加热器2的进气口与鼓风机12的出风口的连通。

33.可选地,气体加热器2内的加热温度小于45℃。能够避免温度过高而灭杀真菌活性。

34.优选的,气体加热器2内的加热温度的取值范围为35℃~40℃。

35.可选地,加热件22包括蒸汽管路,利用蒸汽管路对加热腔21内的空气进行加热。

36.转向分流件3设置于气体加热器2与干燥分离器4之间。转向分流件3内一体成型有分流腔31。转向分流件3包括接气口32及多个分流口33,接气口32、多个分流口33均与分流腔31连通。转向分流件3的接气口32焊接有法兰盘13,气体加热器2的出气口焊接有法兰盘13,转向分流件3的接气口32与气体加热器2的出气口通过法兰盘13连接,并实现了转向分流件3的接气口32与气体加热器2的出气口的连通。转向分流件3的每个分流口33处均焊接有法兰盘13。转向分流件3能够将气体加热器2的热空气进行转向并传输给干燥分离器4内的空间。

37.干燥分离器4内的空间为物料分离腔41。干燥分离器4包括多个滤气口42、进料口43、出料口44、第一连接口45、第二连接口46及观察窗47,多个滤气口42、进料口43、出料口44、第一连接口45、第二连接口46及观察窗47均与物料分离腔41连通。多个滤气口42均位于干燥分离器4的下方,多个滤气口42的数量与多个分流口33的数量相同,且滤气口42与分流口33相对设置。干燥分离器4的每个滤气口42处均焊接有法兰盘13。分流口33与滤气口42通过法兰盘13连接,并实现了转向分流件3的分流口33与干燥分离器4的滤气口42的连通。每个滤气口42与物料分离腔41之间均设置有筛网48,例如,筛网48可以采用100目的筛网48,且筛网48通过焊接的方式设置于滤气口42与物料分离腔41之间。在滤气口42处设置滤网,便于让转向分流件3向物料分离腔41内的热空气通过,同时还能对物料分离腔41内的真菌固体发酵物起到支撑作用。

38.进料口43位于干燥分离器4的左侧侧壁上,便于工人将真菌固体发酵物从进料口43添加到物料分离腔41内。观察窗47采用透明材料制成,例如观察窗47采用钢化玻璃制成,并通过镶嵌的方式安装于干燥分离器4的左侧侧壁上,且观察窗47位于进料口43的上方。观察窗47用于观察干燥分离器4内的真菌固体发酵物的分离情况。出料口44位于干燥分离器4的右侧侧壁上,且位于干燥分离器4的右下方。出料口44用于排出真菌固体发酵物的固体基质。第一连接口45位于干燥分离器4的右侧侧壁上,且位于干燥分离器4的右上方。第二连接口46位于干燥分离器4的右侧侧壁上,且位于出料口44与第一连接口45之间。第一连接口45处及第二连接口46处均焊接有法兰盘13。

39.旋风分离器5包括第三连接口51、第四连接口52、第五连接口53,第三连接口51、第四连接口52及第五连接口53均与旋风分离器5内的空间连通。第三连接口51、第四连接口52及第五连接口53均焊接有法兰盘13。第一连接口45与第三连接口51通过法兰盘13连接,并实现了第一连接口45与第三连接口51连通。第二连接口46与第四连接口52通过法兰盘13连接,并实现了第二连接口46与第四连接口52连通。第五连接口53位于旋风分离器5的顶部。第五连接口53与一根管道14的一端通过法兰盘13连接,并实现了第五连接口53与该管道14的连通。第二引风机62的引风口及第二引风机62的出风口均焊接有法兰盘13。第二引风机62的引风口与一根管道14的另一端通过法兰盘13连接,并实现了第二引风机62的引风口与第五连接口53的连通。

40.如图2、图3所示,孢子收集器7内的空间为收集腔71。孢子收集器7包括入料口72、排料口73、第六连接口74、文氏管75、除尘滤袋76及喷吹管77。入料口72、排料口73、第六连接口74均与收集腔71连通。入料口72及第六连接口74均焊接有法兰盘13。入料口72与第二引风机62的出风口通过法兰盘13连接,并实现了孢子收集器7的入料口72与第二引风机62的出风口的连通。这样的设置能够使得第二引风机62通过管道14将第五连接口53内含有孢

子的气体抽取,并通过孢子收集器7的入料口72将含有孢子的气体送入收集腔71内。文氏管75的数量为多个时,除尘滤袋76的数量与文氏管75的数量相同。收集腔71内焊接有一张铁板,该铁板将收集腔71分隔成上、下两个腔室。多个文氏管75均贯穿该铁板,且通过焊接的方式连接于该铁板。多个文氏管75均位于收集腔71内。除尘滤袋76设置于收集腔71的下腔室内,并套设于文氏管75小孔径的一端端口处。喷吹管77贯穿收集腔71的上腔室。喷吹管77的主体位于收集腔71的上腔室内,喷吹管77的主体上构造有多个喷吹孔771,多个喷吹孔771沿喷吹管77的长度方向依次间隔设置,同样的,多个文氏管75沿喷吹管77的长度方向依次间隔设置。喷吹孔771朝向文氏管75大孔径的一端端口设置,喷吹管77位于文氏管75的上方。第六连接口74与收集腔71的上腔室连通。喷吹管77的两端均暴露于收集腔71外,且位于孢子收集器7的左、右两侧,喷吹管77的一端做封口处理,喷吹管77的另一端设置有电磁脉冲阀78,电磁脉冲阀78的出口与喷出管的管内空间连通。电磁脉冲阀78的进口与气包79连接。

41.第一引风机61的引风口及第一引风机61的出风口均焊接有法兰盘13。第六连接口74与一根管道14的一端通过法兰盘13连接,并实现了第六连接口74与该管道14的连通。第一引风机61的引风口与该管道14的的另一端通过法兰盘13连接,并实现了第一引风机61的引风口与该管道14连通。该管道14靠近第一引风机61的一端焊接有一根排气管63,该排气管63与该管道14连通。

42.优选的,该孢子连续分离收集装置还包括控制台8,控制台8包括显示屏81和控制按钮82。鼓风机12、气体加热器2、热电偶23、第一引风机61及第二引风机62均与控制台8电连接。通过旋转控制台8上的控制按钮82能够控制鼓风机12、气体加热器2、热电偶23、第一引风机61及第二引风机62任一机器或多个机器工作。

43.优选的,出料口44、第四连接口52及入料口72出均设置有阀门64。

44.在本发明中,该孢子连续分离收集装置通过对真菌固体发酵物进行流水线式的自动化处理。能够将真菌固体发酵物上的孢子与基质及菌丝分离开,并对孢子进行收集,提高了孢子的收集效率。

45.一示例性实施例的应用场景:

46.将淡紫拟青霉的固体发酵物进行干燥处理并将其粉碎,将10kg粉碎后的淡紫拟青霉固体发酵物通过干燥分离器4的进料口43投入物料分离腔41内,并落到多个滤气口42处的筛网48上。通过控制台8的控制按钮82将气体加热器2内的加热温度设置为35℃,并将鼓风机12的空气流速设置为1m/s。空气从空气除水器11的进气口进入空气除水器11内进行除水处理,之后空气经过管道14被鼓风机12输送到气体加热器2的加热腔21,电热丝对加热腔21内的空气进行加热,热电偶23对加热腔21内的空气进行温度检测,并将检测到的温度显示在控制台8的显示屏81上,以确保加热腔21内的空气温度保持在35℃。

47.经过加热的空气流经转向分流件3的分流腔31、多个分流口33、多个滤气口42,并进入干燥分离器4的物料分离腔41内。由于热空气的上升力,热空气能够将筛网48上的淡紫拟青霉固体发酵物吹浮起来,呈现类似于吹腾状态。在这种状态下,干燥的热空气能够将淡紫拟青霉固体发酵物进行打散,孢子与固体基质和菌丝分离。由于固体基质重量重,且菌丝与固体基质粘附牢固,而淡紫拟青霉的孢子重量轻,孢子呈粉末状。故大部分多数淡紫拟青霉的孢子与少量的固体基质及菌丝被吹到物料分离腔41的顶部。

48.此时,通过控制台8的控制按钮82将第二引风机62的空气流速设置为1m/s。第二引风机62产生空气吸力,将物料分离腔41的顶部的大部分多数淡紫拟青霉的孢子与少量的固体基质及菌丝输送到旋风分离器5内的空间内。经过旋风分离器5的处理,旋风分离器5内的淡紫拟青霉的孢子输送到孢子收集器7的收集腔71内。而后少量的的固体基质及菌丝堆积在旋风分离器5底部的第四连接口52处,之后打开第四连接口52处的阀门64,少量的的固体基质及菌丝会通过第四连接口52进入干燥分离器4的物料分离腔41内进行重新打散处理。

49.通过控制台8的控制按钮82将第一引风机61的空气流速均设置为1m/s。第一引风机61产生空气吸力,一部分孢子落到孢子收集器7的排料口73处,另一部分孢子随着气流上升,另一部分气流中的孢子被除尘滤袋76过滤并留在除尘滤袋76上,之后气流被第一引风机61从第六连接口74抽出并通过排气管63排出。

50.在孢子连续分离装置持续运行一段时间后,关闭入料口72处的阀门64、第一引风机61及第二引风机62,并在孢子收集器7的排料口73套设袋子,之后开启电磁脉冲阀78,电磁脉冲阀78能够将气包79中的气体形成脉冲气流,并通过喷吹管77的喷吹孔771吹出,对除尘滤袋76进行吹打,将除尘滤袋76上的淡紫拟青霉孢子吹落到排料口73处,最后打开排料口73处的阀门64,淡紫拟青霉孢子粉即落入袋中,即得到1kg的淡紫拟青霉孢子粉。同时关闭鼓风机12,并打开干燥分离器4的出料口44出的阀门64,大量的固体基质及菌丝会从出料口44排出并进入固体基质采集箱。

51.另一示例性实施例的应用场景:

52.将哈茨木霉的固体发酵物进行干燥处理并将其粉碎,将10kg粉碎后的哈茨木霉固体发酵物通过干燥分离器4的进料口43投入物料分离腔41内,并落到多个滤气口42处的筛网48上。通过控制台8的控制按钮82将气体加热器2内的加热温度设置为40℃,并将鼓风机12的空气流速设置为1.5m/s。空气从空气除水器11的进气口进入空气除水器11内进行除水处理,之后空气经过管道14被鼓风机12输送到气体加热器2的加热腔21,电热丝对加热腔21内的空气进行加热,热电偶23对加热腔21内的空气进行温度检测,并将检测到的温度显示在控制台8的显示屏81上,以确保加热腔21内的空气温度保持在40℃。

53.经过加热的空气流经转向分流件3的分流腔31、多个分流口33、多个滤气口42,并进入干燥分离器4的物料分离腔41内。由于热空气的上升力,热空气能够将筛网48上的哈茨木霉固体发酵物吹浮起来,呈现类似于吹腾状态。在这种状态下,干燥的热空气能够将哈茨木霉固体发酵物进行打散,孢子与固体基质和菌丝分离。由于固体基质重量重,且菌丝与固体基质粘附牢固,而哈茨木霉的孢子重量轻,孢子呈粉末状。故大部分多数哈茨木霉的孢子与少量的固体基质及菌丝被吹到物料分离腔41的顶部。

54.此时,通过控制台8的控制按钮82将第二引风机62的空气流速设置为1.5m/s。第二引风机62产生空气吸力,将物料分离腔41的顶部的大部分多数哈茨木霉的孢子与少量的固体基质及菌丝输送到旋风分离器5内的空间内。经过旋风分离器5的处理,旋风分离器5内的哈茨木霉的孢子输送到孢子收集器7的收集腔71内。而后少量的的固体基质及菌丝堆积在旋风分离器5底部的第四连接口52处,之后打开第四连接口52处的阀门64,少量的的固体基质及菌丝会通过第四连接口52进入干燥分离器4的物料分离腔41内进行重新打散处理。

55.通过控制台8的控制按钮82将第一引风机61的空气流速均设置为1.5m/s。第一引风机61产生空气吸力,一部分孢子落到孢子收集器7的排料口73处,另一部分孢子随着气流

上升,另一部分气流中的孢子被除尘滤袋76过滤并留在除尘滤袋76上,之后气流被第一引风机61从第六连接口74抽出并通过排气管63排出。在孢子连续分离装置持续运行一段时间后,关闭入料口72处的阀门64、第一引风机61及第二引风机62,并在孢子收集器7的排料口73套设袋子,之后开启电磁脉冲阀78,电磁脉冲阀78能够将气包79中的气体形成脉冲气流,并通过喷吹管77的喷吹孔771吹出,对除尘滤袋76进行吹打,将除尘滤袋76上的哈茨木霉孢子吹落到排料口73处,最后打开排料口73处的阀门64,哈茨木霉孢子粉即落入袋中,即得到2kg的哈茨木霉孢子粉。同时关闭鼓风机12,并打开干燥分离器4的出料口44出的阀门64,大量的固体基质及菌丝会从出料口44排出并进入固体基质采集箱。

56.另一示例性实施例的应用场景:

57.将白僵菌的固体发酵物进行干燥处理并将其粉碎,将10kg粉碎后的白僵菌固体发酵物通过干燥分离器4的进料口43投入物料分离腔41内,并落到多个滤气口42处的筛网48上。通过控制台8的控制按钮82将气体加热器2内的加热温度设置为35℃,并将鼓风机12的空气流速设置为1.2m/s。空气从空气除水器11的进气口进入空气除水器11内进行除水处理,之后空气经过管道14被鼓风机12输送到气体加热器2的加热腔21,电热丝对加热腔21内的空气进行加热,热电偶23对加热腔21内的空气进行温度检测,并将检测到的温度显示在控制台8的显示屏81上,以确保加热腔21内的空气温度保持在35℃。

58.经过加热的空气流经转向分流件3的分流腔31、多个分流口33、多个滤气口42,并进入干燥分离器4的物料分离腔41内。由于热空气的上升力,热空气能够将筛网48上的白僵菌固体发酵物吹浮起来,呈现类似于吹腾状态。在这种状态下,干燥的热空气能够将白僵菌固体发酵物进行打散,孢子与固体基质和菌丝分离。由于固体基质重量重,且菌丝与固体基质粘附牢固,而白僵菌的孢子重量轻,孢子呈粉末状。故大部分多数白僵菌的孢子与少量的固体基质及菌丝被吹到物料分离腔41的顶部。

59.此时,通过控制台8的控制按钮82将第二引风机62的空气流速设置为1.2m/s。第二引风机62产生空气吸力,将物料分离腔41的顶部的大部分多数白僵菌的孢子与少量的固体基质及菌丝输送到旋风分离器5内的空间内。经过旋风分离器5的处理,旋风分离器5内的白僵菌的孢子输送到孢子收集器7的收集腔71内。而后少量的的固体基质及菌丝堆积在旋风分离器5底部的第四连接口52处,之后打开第四连接口52处的阀门64,少量的的固体基质及菌丝会通过第四连接口52进入干燥分离器4的物料分离腔41内进行重新打散处理。

60.通过控制台8的控制按钮82将第一引风机61的空气流速均设置为1.2m/s。第一引风机61产生空气吸力,一部分孢子落到孢子收集器7的排料口73处,另一部分孢子随着气流上升,另一部分气流中的孢子被除尘滤袋76过滤并留在除尘滤袋76上,之后气流被第一引风机61从第六连接口74抽出并通过排气管63排出。

61.在孢子连续分离装置持续运行一段时间后,关闭入料口72处的阀门64、第一引风机61及第二引风机62,并在孢子收集器7的排料口73套设袋子,之后开启电磁脉冲阀78,电磁脉冲阀78能够将气包79中的气体形成脉冲气流,并通过喷吹管77的喷吹孔771吹出,对除尘滤袋76进行吹打,将除尘滤袋76上的白僵菌孢子吹落到排料口73处,最后打开排料口73处的阀门64,白僵菌孢子粉即落入袋中,即得到1.5kg的白僵菌孢子粉。同时关闭鼓风机12,并打开干燥分离器4的出料口44出的阀门64,大量的固体基质及菌丝会从出料口44排出并进入固体基质采集箱。

62.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1