一种连续合成氯甲酸异辛酯的方法与流程

1.本发明属于有机化合物的合成领域,涉及一种连续合成氯甲酸异辛酯的方法,具体涉及2-乙基己醇(异辛醇)与光气反应生成氯甲酸异辛酯的方法。

背景技术:

2.氯甲酸异辛酯又称氯代甲酸2-乙基己酯,可以用来合成过氧化二碳酸二(2-乙基)己酯(简称ehp),是一种无色透明液体,ehp属高活性引发剂,与其它过氧化二碳酸酯类引发剂相比,其运输和储存的稳定性较好,由于其不溶于水,在引发聚合反应时,不易产生水相聚合物,粘釜倾向小,并且聚合反应放热均匀,易获得匀速反应。

3.bibi,david等(neurochemical research,2017,第7期)采用三光气与异辛醇在二氯甲烷体系下,吡啶作催化剂,20℃反应2h得到氯甲酸异辛酯,该方案采用三光气需要吡啶解聚为光气,然后在二氯甲烷体系下与异辛醇反应得到氯甲酸异辛酯,三光气分解需加入吡啶作为催化剂,会引入杂质,而且以二氯甲烷为溶剂反应,后处理繁琐,收率不高。

4.王朝晖、杨卫国(四川化工,2008,03)采用的是间歇法,往异辛醇体系通入光气分阶段升温控制光气通入量,后经空气置换、水洗、干燥得到≥95%的氯甲酸异辛酯,该方法得到的氯甲酸异辛酯含量不高,反应时间长、杂质较多且水洗降低游离氯,对环境不友好,生产效率低下,不适应现代化工业生产。

5.中国专利文献cn114797735a公开了一种光气制备氯甲酸异辛酯的装置,采用塔式合成、塔式赶光,合成部分采用四级分段控温、赶光采用四段赶光腔赶光,该文献介绍在此方案下可以得到更高纯度的氯甲酸异辛酯,但是没有任何数据说明,且分段逐级升温,虽有利于反应平衡的移动,但随着温度升高,杂质的生成活性必然提高,生成的杂质无法通过赶光去除,且此装置操作复杂,赶光塔中设置不同腔体实现反复多次赶光,与在同一塔中赶光的区别和必要性也未作说明,最终产品的含量和收率也未见报道。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种工艺条件易控制、操作简单、绿色环保的连续合成氯甲酸异辛酯的方法。

7.为解决上述技术问题,本发明采用以下技术方案。

8.一种连续合成氯甲酸异辛酯的方法,,包括以下步骤:准备连续化反应装置,所述连续化反应装置包括相互连通的光化塔、中转釜和赶光塔,控制光化塔内的温度为0℃~20℃,将异辛醇和光气通入光化塔中进行反应,所得酯化液溢流至中转釜,所得尾气经塔外冷凝、气液分离后,将所得液体光气送至光化塔的中部继续进行反应;将中转釜的温度控制在30℃~40℃,将中转釜中收集的酯化液送至赶光塔中,控制赶光塔中的温度为40℃~80℃,并向赶光塔中通入氮气进行赶光,最终赶光塔中收集得到高纯度氯甲酸异辛酯,含量≥99%,收率≥97%。

9.上述的连续合成氯甲酸异辛酯的方法,优选的,所述光气与异辛醇的摩尔比为

1.02~4∶1。

10.上述的连续合成氯甲酸异辛酯的方法,更优选的,所述光气与异辛醇的摩尔比为1.05~1.1∶1。

11.上述的连续合成氯甲酸异辛酯的方法,优选的,所述光化塔中物料停留时间为2h~8h,所述赶光塔中酯化液停留时间为0.5h~3h。

12.上述的连续合成氯甲酸异辛酯的方法,优选的,所述光化塔中物料停留时间为3h~4h,所述赶光塔中酯化液停留时间为1h~2h。

13.上述的连续合成氯甲酸异辛酯的方法,优选的,当中转釜收集的酯化液体积占中转釜体积的二分之一时,将酯化液送至赶光塔中。

14.上述的连续合成氯甲酸异辛酯的方法,优选的,所述光化塔中的温度为10℃~20℃。

15.上述的连续合成氯甲酸异辛酯的方法,优选的,所述赶光塔中的温度为50℃~60℃。

16.上述的连续合成氯甲酸异辛酯的方法,优选的,所述赶光塔中酯化液与氮气的质量比为1∶0.3~0.8。

17.上述的连续合成氯甲酸异辛酯的方法,优选的,所述赶光塔中酯化液与氮气的质量比为1∶0.4~0.6。

18.上述的连续合成氯甲酸异辛酯的方法,优选的,所述连续化反应装置包括光化塔、中转釜和赶光塔,所述光化塔设有第一进料口、第二进料口、溢流口、尾气出口和塔中进口,所述中转釜设有第三进料口和出料口,所述溢流口与第三进料口连通,所述赶光塔设有第四进料口、氮气进口、下料口和气体出口,所述出料口与第四进料口连通。

19.上述的连续合成氯甲酸异辛酯的方法,优选的,所述连续化反应装置还包括用于将光化塔尾气中的光气冷凝并进行气液分离的气液分离器以及与赶光塔的气体出口连通的冷凝器。

20.上述的连续合成氯甲酸异辛酯的方法,优选的,所述中转釜中设有多层用于导流的挡板和加热元件。

21.本发明中,光气、异辛醇、酯化液、氮气的通入速度可由相应塔中反应体系的物料比以及停留时间计算得到。

22.本发明是根据氯甲酸异辛酯的反应原理进行工艺设计,即异辛醇易与光气反应生成氯甲酸异辛酯,需要大当量的光气作用才能使反应后期少量异辛醇反应彻底,而大当量的光气意味着光气的损耗大、后处理难度大,因此选择将尾气冷凝并气液分离后液体光气进入塔中以提高反应后期光气的浓度,促使反应完全;中转釜中设计挡板导流和加热,一方面促进了反应平衡移动,另一方面,预热酯化液提高了赶光效率。通过本发明的方法,大大降低了光气损耗,经赶光可得到高含量、高收率的氯甲酸异辛酯。

23.与现有技术相比,本发明的优点在于:

24.1、本发明实现了氯甲酸异辛酯的连续化生产,工艺简单可靠,生产效率高,反应体系持液量小,反应风险低,更有利于工业化生产。

25.2、本发明由于采用尾气分离后液体光气塔中进料,保证了后期反应的光气浓度并降低了光气损耗,光气经综合计算后≤1.1eq,确保了氯甲酸异辛酯的品质,经赶光后得到

产品含量≥99%,收率≥97%。

26.3、本发明将中转釜的温度控制在30℃~40℃,一方面保证后期极微量的异辛醇反应彻底,另一方面对酯化液进行预热,提高赶光效果。

附图说明

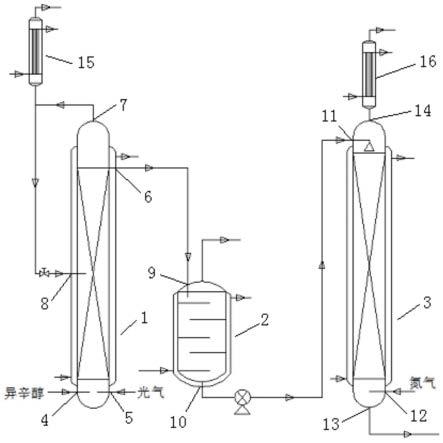

27.图1为本发明实施例1-4中采用的连续化反应装置的结构示意图。

28.图例说明:

29.1、光化塔;2、中转釜;3、赶光塔;4、第一进料口;5、第二进料口;6、溢流口;7、尾气出口;8、塔中进口;9、第三进料口;10、出料口;11、第四进料口;12、氮气进口;13、下料口;14、气体出口;15、气液分离器;16、冷凝器。

具体实施方式

30.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。异辛醇的密度0.833g/ml,酯化液的密度约1.0g/ml。

31.以下实施例1-4所用的连续化反应装置如图1所示,包括光化塔1、中转釜2和赶光塔3,光化塔1设有第一进料口4、第二进料口5、溢流口6、尾气出口7和塔中进口8,其中,第一进料口4作为异辛醇进料口,第二进料口5作为光气进料口,中转釜2设有第三进料口9和出料口10,溢流口6与第三进料口9连通,赶光塔3设有第四进料口11、氮气进口12、下料口13和气体出口14,出料口10与第四进料口11连通。光化塔1和赶光塔3中均设有夹套。

32.该连续化反应装置还包括气液分离器15和冷凝器16,气液分离器15的气体入口与光化塔1的尾气出口7连通,气液分离器15的冷液出口与光化塔1塔中的塔中进口8连通,气液分离器15用于将光化塔1顶部尾气(包含光气和hcl气体)中的光气冷凝并进行气液分离,冷凝得到的液体光气经塔中进口8送至光化塔1,hcl气体排出;冷凝器16的气体入口与赶光塔3的气体出口14连通,用于使赶光塔1中少量可能随气体携带出的产物经冷凝器16冷凝后返回赶光塔3中,增加收率。光化塔1和赶光塔3的塔内均填满陶瓷填料,光化塔1满塔操作,中转釜2内设置有多层挡板导流以及加热元件。

33.在连续化反应装置中,异辛醇与光气分别通过第一进料口4、第二进料口5同时通入光化塔1中进行反应,反应所得酯化液通过溢流口6送至中转釜2中,塔顶尾气通过尾气出口7送至气液分离器15中,对冷凝后的液体光气和hcl气体进行气液分离,分离得到的液体光气送至光化塔1的塔中继续反应,以提升反应后期的光气浓度。当中转釜2收集一定酯化液后,将酯化液通过第四进料口11送至赶光塔3中,将氮气通过氮气进口12通入赶光塔3中进行赶光,赶光塔3中可能随气体携带出的产物通过冷凝器16冷凝后回到反应体系中,增加收率。

34.实施例1:

35.一种本发明的连续合成氯甲酸异辛酯的方法,包括以下步骤:

36.在光化塔1(φ50mm,h1000mm)中装满陶瓷填料,控制光化塔1内夹套温度为10-15℃,将异辛醇以4.0ml/min的速度从光化塔1底部的第一进料口4泵入光化塔1中,光气以2.78g/min(1.1eq)的速度从光化塔1底部的第二进料口5进入,反应物料停留时间控制在

4h,即光气与异辛醇的摩尔比为1.1∶1。光化塔1顶部溢流酯化液至中转釜2,中转釜2控温30℃,光化塔1顶部的尾气送至气液分离器15中进行光气冷凝与气液分离,将分离后的液体光气从塔中进口8送入光化塔1继续反应。当中转釜2收集了占中转釜2体积1/2的酯化液后,开启赶光泵以4.0ml/min的速度将酯化液泵入赶光塔3(φ50mm,h1000mm)顶端,塔内装满陶瓷填料,赶光塔3中夹套温度为50℃,氮气以1.6g/min从塔底进入赶光塔3进行赶光操作,酯化液停留时间通过下料口出料速度控制在1h,即赶光塔3中酯化液与氮气的质量比为1∶0.4。待反应平稳后随机截取多段时间(以1h为单位)进行收率核算,取平均数,得到氯甲酸异辛酯平均收率97.5%,含量99.2%,游离氯≤0.1%,光气≤0.1%。

37.实施例2:

38.一种本发明的连续合成氯甲酸异辛酯的方法,包括以下步骤:

39.在光化塔1(φ50mm,h1000mm)中装满陶瓷填料,控制光化塔1内夹套温度15~20℃,将异辛醇以5.0ml/min的速度从光化塔1底部的第一进料口4泵入,同时光气以3.48g/min(1.1eq)的速度从光化塔1底部的第二进料口进入,反应液停留时间控制在3.0h左右,即光气与异辛醇的摩尔比为1.1∶1。光化塔1顶部溢流酯化液至中转釜2,中转釜2控温35℃,光化塔1顶部尾气进入气液分离器15中,冷凝并分离所得的液体光气从塔中进口8进入光化塔1中继续反应。当中转釜2收集了占中转釜2体积1/2的酯化液后,开启赶光泵以5.0ml/min速度将酯化液泵入赶光塔3(φ50mm,h1000mm)顶端,塔内装满陶瓷填料,赶光塔3中夹套温度为55℃,氮气以2.5g/min从塔底进入赶光塔3进行赶光操作,酯化液停留时间通过下料口出料速度控制在1h,即赶光塔3中酯化液与氮气的质量比为1∶0.5。待反应平稳后随机截取多段时间(以1h为单位)进行收率核算,取平均数,得到氯甲酸异辛酯平均收率97.7%,含量99.1%,游离氯≤0.1%,光气≤0.1%。

40.实施例3:

41.一种本发明的连续合成氯甲酸异辛酯的方法,包括以下步骤:

42.在光化塔1(φ50mm,h1000mm)中装满陶瓷填料,控制光化塔1内夹套温度为10~15℃,将异辛醇以5.0ml/min的速度从光化塔1底部的第一进料口4泵入,同时光气以3.32g/min(1.05eq)的速度从光化塔1底部的第二进料口5进入,反应液停留时间控制在3.0h左右,即光气与异辛醇的摩尔比为1.05∶1。光化塔1顶部溢流酯化液至中转釜2,中转釜2控温35℃,光化塔1塔顶尾气进入气液分离器15中,冷凝并分离所得液体光气从塔中进口8进入光化塔1反应。当中转釜2收集了占中转釜2体积1/2的酯化液后,开启赶光泵以5.0ml/min速度将酯化液泵入赶光塔3(φ50mm,h1000mm)顶端,塔内装满陶瓷填料,赶光塔3夹套温度为50℃,氮气以2.5g/min从塔底进入赶光塔3进行赶光操作,酯化液停留时间通过下料口出料速度控制在1h,即赶光塔3中酯化液与氮气的质量比为1∶0.5。待反应平稳后随机截取多段时间(以1h为单位)进行收率核算,取平均数,得到氯甲酸异辛酯平均收率97.4%,含量99.1%,游离氯≤0.1%,光气≤0.1%。

43.实施例4:

44.一种本发明的连续合成氯甲酸异辛酯的方法,包括以下步骤:

45.在光化塔1(φ50mm,h1000mm)中装满陶瓷填料,控制光化塔1内夹套温度为10~15℃,将异辛醇以4.0ml/min的速度从光化塔1底部的第一进料口4泵入光化塔1中,光气以2.66g/min(1.05eq)的速度从光化塔1底部的第二进料口5进入,反应液停留时间控制在4h

左右,即光气与异辛醇的摩尔比为1.05∶1。光化塔1塔顶溢流酯化液至中转釜2,中转釜2控温35℃,光化塔1顶部尾气进入气液分离器15中,冷凝并分离所得的液体光气从塔中进口8进入光化塔1中反应。当中转釜2收集了占中转釜2体积1/2的酯化液后,开启赶光泵以4.0ml/min速度将酯化液泵入赶光塔3(φ50mm,h1000mm)顶端,塔内装满陶瓷填料,赶光塔3中夹套温度为50℃,氮气以2.4g/min从塔底进入赶光塔3进行赶光操作,酯化液停留时间通过下料口出料速度控制在1h,即赶光塔3中酯化液与氮气的质量比为1∶0.6。待反应平稳后随机截取多段时间(以1h为单位)进行收率核算,取平均数,得到氯甲酸异辛酯平均收率97.5%,含量99.2%,游离氯≤0.1%,光气≤0.1%。

46.综上,本发明的方法中光化塔1的设计首先保证了反应后期的光气浓度,大大降低了光气损耗,中转釜2的挡板导流设计确保了反应彻底,并对酯化液预热,提高了赶光效率。因此,该方法在保证产品的质量和收率的前提下,实现了连续化生产,生产占地小,反应体系持液量小、风险小,生产效率高,工艺条件容易控制,三废极少,符合绿色环保生产理念,适应于工业化生产。

47.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1