硅烷碳量子点改性汉麻粉/聚合物复合发泡材料及其制备方法与流程

1.本发明涉及高分子复合材料技术领域,具体涉及一种硅烷碳量子点改性汉麻粉/聚合物复合发泡材料及其制备方法。

背景技术:

2.生物质基复合发泡材料是指利用来源广泛的天然生物质材料部分代替石油基聚合物材料,制备得到的一种综合性能优异且绿色环保的新型发泡材料。将生物质基复合发泡材料应用于功能性聚合物材料中,不仅能实现传统聚合物组分的合理替代,而且减少了对石油基聚合物的依赖和消耗,并有助于降低成本。

3.乙烯~醋酸乙烯酯(eva)是一种常见的石油基聚合物材料,是由乙烯单体和乙酸乙烯酯单体聚合而成的无规共聚物。以eva作为基体制得的发泡材料具有轻便、弹性好、柔韧性好、不易皱、着色性好、适应各种气候等优点,在鞋材等领域应用较为广泛。汉麻是一种典型的天然生物质材料,其主要成分为纤维素、木质素和半纤维素,具有优异的吸湿排湿、抗菌、耐高温和吸波消音性能。汉麻与eva共混有助于提高eva发泡材料的抗菌和吸湿排湿性能,相应的汉麻/eva复合发泡材料可用于制备各种日常生活用品。

4.检索发现,中国专利cn105462049a公布了一种汉麻秆芯粉体改性eva复合发泡材料及其制备方法,然而由于汉麻粉与eva的相容性差,因此该方案中汉麻粉的添加量十分有限(仅为1~8份),导致汉麻的优势并未得到充分体现。此外由于未改性的汉麻粉不易在eva基体中均匀分散,并且两者界面相互作用较弱,最终导致汉麻/eva复合材料的力学性能、加工性能都不够理想。

5.综上,目前高性能汉麻/eva复合材料的研究难点集中在如何解决汉麻与eva基体的相容性方面。

技术实现要素:

6.本发明的目的之一在于提供一种硅烷碳量子点改性汉麻粉/聚合物复合发泡材料,该复合发泡材料的组成包括:硅烷碳量子点改性汉麻粉、聚合物、发泡剂、加工助剂。

7.进一步的,所述硅烷碳量子点改性汉麻粉的制备方法具体如下:第一步将有机酸、硅烷偶联剂按照0.25~1.0g:10ml的比例混合后在150~200℃下反应,得到硅烷碳量子点;第二步将硅烷碳量子点与汉麻粉按照0.1~10:100的质量比混合后在10~50℃下反应,得到硅烷碳量子点改性汉麻粉。

8.进一步的,所述有机酸选自柠檬酸、硼酸、没食子酸、膦酸中的至少一种。

9.进一步的,所述硅烷偶联剂选自乙烯基三氯硅烷、乙烯基三乙氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、γ-缩水甘油丙基-三甲氧基硅烷、γ-甲基丙烯酰氧基丙基-三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基-三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基-甲基-三甲氧基硅烷、γ-氯丙基-三甲氧基硅烷、γ-巯丙基-三甲氧基硅烷和γ-氨丙基-三甲氧基硅烷、

γ-氨丙基甲基二乙氧基硅烷中的至少一种。

10.进一步的,所述汉麻粉由汉麻秆芯粉碎得到,其粒径为10~2000目,优选为40~200目。

11.进一步的,所述聚合物选自乙烯-醋酸乙烯酯(eva)、乙烯-辛烯共聚弹性体(poe)、三元乙丙橡胶(epdm)中的至少一种,三者的质量份数比为50~100:0~50:0~50。

12.更进一步的,所述eva中va的质量含量为10%~40%,优选为14%~26%;所述poe的熔融指数为1~5;所述epdm中乙烯的质量含量为40%~80%。

13.进一步的,所述发泡剂选自偶氮二甲酰胺(ac)、对甲苯磺酰肼(tsh)、偶氮二甲硫胺中的至少一种。

14.进一步的,所述加工助剂包括填料、增塑剂、交联剂、发泡促进剂、润滑剂,其中填料选自碳酸钙、碳酸镁、滑石粉中的至少一种,增塑剂选自甘油、环氧大豆油中的至少一种,交联剂选自过氧化二异丙苯、硫磺、二叔丁基过氧化物(如bipb)中的至少一种,发泡促进剂选自氧化锌、硬脂酸锌中的至少一种,润滑剂具体为硬脂酸。

15.进一步的,该复合发泡材料按照重量份数计的组成包括:硅烷碳量子点改性汉麻粉1~30份,聚合物100份,发泡剂1~20份,加工助剂4~85份。

16.更进一步的,加工助剂中包括填料1~40份,增塑剂1~15份,交联剂0.5~5份,余量为配方中剩余的其他加工助剂。

17.本发明的目的之二在于提供上述硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的制备方法,该方法包括以下步骤:(a)按照配方将硅烷碳量子点改性汉麻粉、聚合物、发泡剂、加工助剂混合均匀后出料;(b)将步骤(a)所得混合物料投入开炼机中开炼;(c)将步骤(b)所得物料转入硫化机中硫化成型即可。

18.进一步的,步骤(a)中首先将除发泡剂、交联剂以外的原料在80~115℃下充分混合均匀,再加入发泡剂、交联剂继续混合均匀。

19.进一步的,步骤(b)中开炼温度为85~115℃,步骤(c)中硫化成型温度为160~200℃。

20.本发明首次提出以硅烷碳量子点作为汉麻粉的表面改性剂,具体的改性原理如下:碳量子点作为一种新型纳米粒子,本身具有独特的刚性结构和优异的力学性能,其表面的烷氧基水解后能够与汉麻粉表面的羟基反应,从而提高了汉麻粉在聚合物基体中的分散性,增强了汉麻粉与聚合物基体间的界面粘附性,最终得到了力学性能、弹性、抗压缩变形优异的汉麻粉/聚合物发泡材料。相比柔性的硅烷偶联剂单分子链,碳量子点表面具有丰富的氨基、羟基官能团和硅烷分子链,能够提高汉麻颗粒表面的接枝密度,有利于在汉麻颗粒和聚合物之间构造强界面相互作用,从而提高应力的传递。此外,碳量子点改性汉麻颗粒还具有粗糙的表面,增大了其与聚合物基体之间的接触面积。总的来说,相对于单纯利用硅烷偶联剂改性汉麻,本发明利用碳量子点改性汉麻可以构造更强的界面粘结强度,并进一步增强复合材料的物理性能。

21.与现有技术相比,本发明的有益效果体现在以下几个方面:

22.(1)首次提出将表面带有烷氧基、氨基和硅烷偶联剂长链的碳量子点用于改性汉麻粉,既扩展了碳量子点的应用范围又解决了汉麻粉在聚合物基体中的分散性问题,在保持发泡材料优异力学性能的前提下,改性后的汉麻粉添加量最高达到聚合物基体的30%,

有利于最大化发挥汉麻在吸湿排湿、抗菌、吸波消音等方面的优势,降低复合材料中石油基产品的用量。

23.(2)考虑到传统eva复合发泡材料的回弹性能、耐压缩性能和力学强度有所欠缺,导致其在运动器材、鞋底等领域的应用受到很大影响,因此本发明特意引入了poe和epdm两大聚合物组分,利用其提高eva复合发泡材料的回弹性、强度和耐压缩性能。

24.(3)本发明复合发泡材料的组分搭配更加合理,制备方法简单可行,应用范围较广,通过将生物质基复合发泡材料大量应用于功能性聚合物材料中,不仅能实现传统聚合物组分的合理替代,减少了对石油基聚合物的依赖和消耗并降低了成本,而且有利于汉麻资源的进一步开发、利用。

具体实施方式

25.为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体实施例进行进一步说明。

26.实施例1

27.硅烷碳量子点改性汉麻粉的制备方法如下:将10mlγ-氨丙基甲基二乙氧基硅烷(kh902)、0.5g柠檬酸加入到100ml聚四氟乙烯密封罐后,接着装入反应釜中,然后在180℃的烘箱内反应6h,制备得到硅烷碳量子点;将硅烷碳量子点与乙醇混合,得到质量分数为1%的表面改性剂溶液;按比例将过筛后的汉麻秆芯粉浸泡在表面改性剂溶液中,静置24h后过滤、烘干,最终得到硅烷碳量子点改性汉麻粉。

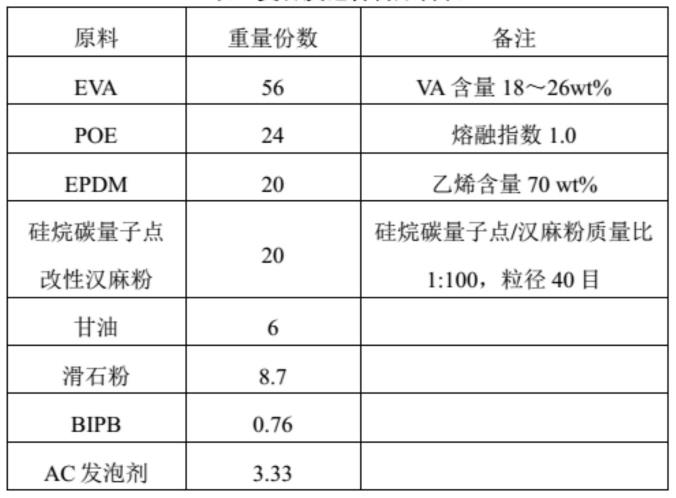

28.硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的原料配方如下表所示:

29.表1复合发泡材料原料表

[0030][0031]

该硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的制备方法如下:首先参考表1中的配方备料,然后将配方中的eva、poe、epdm、硅烷碳量子点改性汉麻粉、填料滑石粉、增塑剂甘油等除发泡剂、交联剂以外的其他助剂在105℃下混合均匀;接着加入ac发泡剂和交联剂bipb,待混合均匀后出料;再将混合物转入开炼机中,在110℃下开炼,开炼完将物料压

成薄片并静置冷却;将冷却后的薄片剪切成块后放入平板硫化机中,在170℃下硫化380s,冷却得到硅烷碳量子点改性汉麻粉/聚合物复合发泡材料。

[0032]

对比例1

[0033]

在实施例1的基础上将硅烷碳量子点改性汉麻粉更换为等量的未改性汉麻粉,其余都与实施例1相同。

[0034]

对比例2

[0035]

复合发泡材料的配方及制备方法都与实施例1相同,不同之处在于:将硅烷碳量子点改性汉麻粉更换为等量的kh902改性汉麻粉。其中kh902改性汉麻粉的制备过程具体如下:将kh902与去离子水混合,制成质量分数为1%的表面改性剂溶液;按照与实施例1同样的比例将过筛后的汉麻秆芯粉浸泡在表面改性剂溶液中,静置24h后过滤、烘干,得到kh902改性汉麻粉。

[0036]

实施例2

[0037]

参照实施例1中的方法制备硅烷碳量子点改性汉麻粉。

[0038]

硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的原料配方如下表所示:

[0039]

表2复合发泡材料原料表

[0040][0041]

以表2中的配方参照实施例1的方法制备硅烷碳量子点改性汉麻粉/聚合物复合发泡材料。

[0042]

为充分了解各个实施例及对比例制得的复合发泡材料的性能,参照相关国家标准取样进行了性能测试,结果如表3所示。

[0043]

表3不同复合发泡材料的力学性能对照表

[0044] 拉伸强度,mpa断裂伸长率,%回弹压缩永久变形,%实施例12.22124732.5对比例11.82244645.2对比例22.02164734.1

实施例22.13154425.8

[0045]

分析可知,对比例1~2分别与实施例1对应,不同点在于对比例1中的汉麻粉没有经过任何表面处理,对比例2中利用硅烷偶联剂(表面钝化剂)对汉麻粉进行了改性,而实施例1则利用硅烷碳量子点对汉麻粉进行了改性。结果表明相对于硅烷偶联剂kh902,硅烷碳量子点对汉麻粉的改性效果更好,相应的复合发泡材料的各项性能指标,尤其是拉伸强度、压缩永久变形性能都变好。具体来看,实施例1的拉伸强度相对于对比例1~2分别增加了22.2%、10%,这个增幅在发泡材料中已经很大,同样的道理压缩性能提高20%。

[0046]

实施例3

[0047]

参照实施例1中的方法制备硅烷碳量子点改性汉麻粉。

[0048]

硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的原料配方如下表所示:

[0049]

表4复合发泡材料原料表

[0050][0051]

以表4中的配方参照实施例1的方法制备硅烷碳量子点改性汉麻粉/聚合物复合发泡材料。

[0052]

实施例4

[0053]

参照实施例1中的方法制备硅烷碳量子点改性汉麻粉。

[0054]

硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的原料配方如下表所示:

[0055]

表5复合发泡材料原料表

[0056][0057]

以表5中的配方参照实施例1的方法制备硅烷碳量子点改性汉麻粉/聚合物复合发泡材料。

[0058]

实施例5

[0059]

参照实施例1中的方法制备硅烷碳量子点改性汉麻粉。

[0060]

硅烷碳量子点改性汉麻粉/聚合物复合发泡材料的原料配方如下表所示:

[0061]

表6复合发泡材料原料表

[0062]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1