一种锂离子电池正极用代替油性PVDF粘合剂的水性聚合粘合剂及其制备方法与流程

一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂及其制备方法

技术领域

1.本发明涉及锂离子电池粘合剂技术领域,特别的涉及一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂及其制备方法。

背景技术:

2.现今国内、国外可查证到锂离子电池制造使用的正极粘结剂全部都是pvdf,中文名叫聚偏氟乙烯,它是氟碳塑料的一种,它是由r142b,中文叫1,1-二氟—氯乙烷(简称二氟氯乙烷,分子式c2h3clf2)的原料经苛刻的条件化学反应而成,二氟氯乙烷属氟化工产品,二代氟利昂制冷剂,对地球大气层的臭氧有严重破坏性影响,国际环保组织已签约各国逐步减少和限制使用,上游原料配额减少和限产,下游产品pvdf自然越来紧缺和价格飞涨,另pvdf是氟树脂高分子产品其生产工艺过程是r142b经裂解、脱hcl、脱水、精馏等工艺可制得偏氟乙烯(vdf),偏氟乙烯聚合可得到聚偏氟乙烯,工艺过程复杂、条件苛刻、不经济、环境压力巨大,还有更重要的是pvdf做分散粘合剂配正极浆料使用时,要用占浆料质量比40%的nmp(n-甲基吡咯烷酮)溶剂去溶解pvdf和分散主体正极材料(磷酸铁锂或三元锂及导电剂),而涂敷烘干时这些溶剂又要作为多余物,烘干蒸发掉,蒸发时虽然有收集回收,但是回收总有15-25%的损失,另外回收的溶剂又要花2000-3000元/吨的成本去运输和经比较复杂高能耗的提纯处理再运回循环使用,这是一个费用高昂和voc排放量大,环境非常不友好的过程,还有用pvdf做分散粘合剂制造的锂电池,报废拆解提取昂贵的锂盐和有用的铝金属时现在一般用高温煅烧的方法,而pvdf含氟,高温煅烧燃烧分解产物为有毒含氟气体,对环境也非常不友好,且前面所述的pvdf还有如下几个缺点:a.原料为受限物质,扩产受政策严格控制,b工艺复杂、高温、高压、高毒危险系数高,c.生产产生大量的三废,使用时要用溶剂,干燥能耗高,废电池回收处理时也难做到环保,d.价格高昂,供应紧张。

3.因此,提出一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂及其制备方法以解决上述问题。

技术实现要素:

4.本发明通过以下技术方案来实现上述目的,一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂,包括:如下成分:不饱和单体、乳化剂、引发剂及水,不饱和单体、乳化剂及引发剂通过工艺顺序,并用水作为介质和载体在80

°

c温度下进行高分子聚合反应,以得到性聚合粘合剂,其反应方程式如下:

。

5.优选的,所述不饱和单体包括丙烯酸、甲基丙烯酸、甲基丙烯酸甲酯、苯乙烯、醋酸乙烯酯、丙烯酸丁酯、丙烯酸异辛酯、丙烯酰胺及n-甲基丙烯酰胺。

6.一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂的制备方法,包括工艺过程包括备料、加热溶解、合成反应、冷却、调整、检测、过滤及包装。

7.优选的,所述生产过程控制在8-10h内。

8.优选的,所述具体工艺过程如下:a.备料:将液体原料自动化称量投料,固体原料人工投料。包括三部分:一是将单体醋酸乙烯酯、丙烯酸丁酯、丙烯酸异辛酯和其它单体物料泵入到预乳化釜,开动搅拌进行预乳化,得到预乳液,二是将引发剂和工艺水加入到引发剂釜,搅拌均匀,三是将乳化剂和工艺水等投入到聚合釜,搅拌混匀;b.加热溶解:将聚合釜加热升温到80~86℃、保温10~30分钟,搅拌混匀;c.合成反应:将少量的预乳液从预乳釜中滴加到聚合釜中,持续加热,待温度升到78~84℃加入打底引发剂,进行打底反应。打底反应完成后,开始滴加预乳液,进行合成反应,温度控制在80~86℃,时间约需4~6h,随着反应的进行,期间会在反应釜夹套中加入冷却水控制反应温度80~86℃;d.冷却:聚合反应完成后,经保温过程,再降温冷却后,使釜内温度降到50℃以下,加入后处理剂等进行调整;e.包装出料:调整完后,检验合格,过滤包装出料。

9.本发明用一种简单、又环保的方法,得到一种比pvdf油性粘合剂更环保、性能更好、更质优价廉的水性高分子粘合剂,来代替现有锂离子电池广泛使用的价格昂贵、使用不方便、不环保、对人体有危害的pvdf粘结剂,用乳液聚合的方法合成出一种性能优越、能很好满足锂离子电池的制造和使用的正极极水性粘合剂代替现在使用的pvdf,同时用水代替价格昂贵的溶剂nmp。

附图说明

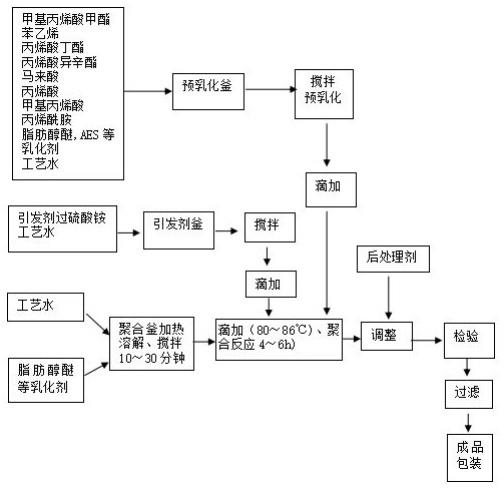

10.图1为本发明的制备工艺流程示意图。

具体实施方式

11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂,用特殊乳液聚合的方法得到水性聚合粘合剂,特殊乳液聚合是把:各种不饱和单体(包括但不限于:丙烯酸、甲基丙烯酸、甲基丙烯酸甲酯、苯乙烯、丙烯酸丁酯、丙烯酸异辛酯、丙烯酸羟乙酯、丙烯酰胺、n-甲基丙烯酰胺等)、乳化剂、引发剂按一定的工艺顺序过程,用水做介质和载体,在80

°

c左右进行高分子聚合反应,得到水性高分子聚合粘合剂,该特殊的乳液聚合,主要体现在配方和工艺的特殊,通过它可以得到非常纯净几乎不含小分子或无用高分子的成分,其中所有的物质都是完全用于正极粘合等各个方面的,该聚合反应条件温和,80

°

c即可,所有物料在这个温度下都是液体和溶于水的物质,不像pvdf是经经复杂工艺过程、苛刻条件、冒巨大的安全、环境、职业危害风险才能得到这个油性粘合剂。乳液聚合反应是在常压下进行的,投入的物料后经反应和后期处理,都保留在产品里成为有用成分,直接给锂离子电池使用,不会有无用的杂质留在产品中,产品特别纯净,也没有无用副产物产出对环境造成影响,使用介质是水,安全、低碳、环保、经济。

13.乳液聚合是各种单体和水在乳化剂的作用下配制成的乳状液中进行的聚合,体系主要由单体(各种不饱和单体(包括但不限于:丙烯酸、甲基丙烯酸、甲基丙烯酸甲酯、苯乙烯、醋酸乙烯酯、丙烯酸丁酯、丙烯酸异辛酯、丙烯酰胺、n-甲基丙烯酰胺等)、水、乳化剂(复合几种乳化剂)及水溶性引发剂四大类成分组成,具体反应方程式示意如下(四种不饱和单体只是示意其实包含上述多种):。

14.如图1所示,一种锂离子电池正极用代替油性pvdf粘合剂的水性聚合粘合剂的制备方法过程是半连续工艺,工艺过程包括备料、加热溶解、合成反应、冷却、调整、检测、过滤、包装等过程。生产过程需8-10h,生产过程中所需的设备为:预乳化釜、引发剂釜及聚合釜,具体工艺操作步骤如下:a.备料:将液体原料自动化称量投料,固体原料人工投料。包括三部分:一是将单体醋酸乙烯酯、丙烯酸丁酯、丙烯酸异辛酯和其它单体物料泵入到预乳化釜,开动搅拌进行预乳化,得到预乳液,二是将引发剂和工艺水加入到引发剂釜,搅拌均匀,三是将乳化剂和工艺水等投入到聚合釜,搅拌混匀;b.加热溶解:将聚合釜加热升温到80~86℃、保温10~30分钟,搅拌混匀;c.合成反应:将少量的预乳液从预乳釜中滴加到聚合釜中,持续加热,待温度升到78~84℃加入打底引发剂,进行打底反应。打底反应完成后,开始滴加预乳液,进行合成反

应,温度控制在80~86℃,时间约需4~6h,随着反应的进行,期间会在反应釜夹套中加入冷却水控制反应温度80~86℃;d.冷却:聚合反应完成后,经保温过程,再降温冷却后,使釜内温度降到50℃以下,加入后处理剂等进行调整;e.包装出料:调整完后,检验合格,过滤包装出料。

15.分析:原pvdf本身的化学惰性、耐酸、碱、耐老化、耐高能冲击、耐电解液性,良好的强度和韧性,同时也分析它的不导电性、以及需要特殊的溶剂去溶解等。本发明正极粘结剂,主要针对磷酸铁锂正极材料,三元正极材料暂时没有涉及。需要粘结的三种正极材料的界面,铝的表面、磷酸铁锂颗粒的粒径(约1

µ

m)和表面性能、导电剂颗粒的粒径和表面性能,综合考虑设计粘结剂的主链结构和粘结性能。再从润湿接触被粘物质表面、到机械物理锚固、化学极性吸附、范德华力作用粘牢被粘物的粘结性,再到考虑导电粒子穿透传递、对电解液的吸液率、适度需要的膨胀收缩、耐充放电能量储放、耐高低温、耐老化的等电池使用过程的稳定性,再到浆料配置、浆料一定时间存放稳定不浮沉、浆料粘度流变性、涂布层均匀性、浆料水分含量、涂布速度、烘烤时间、收卷绕曲、加温除湿熟化等工序可的可加工性,三大方面要求,精心设计配方,再经千百次实验测试验证优化得到符合满足上述综合性能要求的代替pvdf的水性正极分散粘合剂。

16.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1