一种低门尼高硬度三元乙丙橡胶复合材料及其制备方法与流程

1.本技术涉及橡胶复合材料技术领域,特别涉及一种低门尼高硬度三元乙丙橡胶复合材料、一种制备低门尼高硬度三元乙丙橡胶复合材料的方法。

背景技术:

2.三元乙丙橡胶(epdm)是美国杜邦公司于20世纪60年代早期所研发的一类饱和聚烯烃合成橡胶,使用乙烯与丙烯的复合单体与非共轭二烯共聚而成。因为其高度饱和的分子链,使其具有良好的耐热、耐老化性能和抗氧化性能,高电阻率和热稳定性以及对极性溶剂和其他化学品的优异抗性,此外,epdm作为密度较低的通用橡胶可以通过添加大量的填料以及油降低成本以及增强性能。如此卓越的综合特性,使之成为使用范围最为广泛的通用橡胶之一,常常适合于建筑型材、汽车应用、电力电缆绝缘、屋顶板和体育用品等领域。

3.根据应用环境及服役工况的不同,密封构件所用橡胶基体的类型也存在很大的差异。常用于密封材料的特种橡胶基体主要包括:硅橡胶(q)、丁腈橡胶(nbr)、氯丁橡胶(cr)、氟橡胶(fkm)、聚氨酯橡胶(ur)及三元乙丙橡胶(epdm)等,三元乙丙橡胶对臭氧老化、高温蒸汽、酸碱腐蚀及自然老化等条件都具有良好的耐受性,多用于机械制造领域的密封垫/圈、建筑防水片材及门窗密封等。密封性能主要是指在规定压力和时间内,不让内部介质泄漏的性能,现在市场对于密封材料的功能和品种提出更高、更多的要求,例如说更高的硬度以及更好的耐老化性能,但通常来说在传统的橡胶配方中,往往通过添加较多的填料和增塑剂以期达到性能要求,大量炭黑的加入能够显著的提高epdm的硬度,但由于胶料的黏度较大,在共混和加工过程都很困难,直观表现为门尼黏度较大,往往通过添加较多的增塑剂(石蜡油)来改善胶料的加工性能,但是这又会导致epdm密封材料的硬度和力学机械性能下降。为使得在不损失epdm硫化胶的性能的前提下改善其加工性能是极为重要的,但一般来说要同时使得两种性能得到改善也是极为困难的。

4.因此,急需发明一种既提高epdm硫化胶的性能又不增大胶料加工的门尼黏度的低门尼高硬度三元乙丙橡胶复合材料,并且发明一种低门尼高硬度三元乙丙橡胶复合材料的制备方法。

5.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本技术的背景的理解,因此可以包括不构成本领域普通技术人员已知的现有技术的信息。

技术实现要素:

6.鉴于以上技术问题中的至少一项,本技术提供一种低门尼高硬度三元乙丙橡胶复合材料、一种制备低门尼高硬度三元乙丙橡胶复合材料的方法。

7.根据本技术的一个方面,提供一种低门尼高硬度三元乙丙橡胶复合材料,其特征在于,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:10~30份;zdma:10~30份;swcnt:5~10份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份;其中,高苯乙烯橡胶的苯乙烯含量为60~70%,zdma为甲基丙烯酸盐,swcnt

包括已预分散的单臂碳纳米管。

8.优选地,三元乙丙橡胶的门尼黏度为20~30ml1+4@125

°

c。

9.优选地,swcnt还包括石蜡油,其中石蜡油的含量大于90%,单臂碳纳米管的含量为0.1%。

10.优选地,甲基丙烯酸盐为甲基丙烯酸钠、甲基丙烯酸锌、甲基丙烯酸铝中的一种或多种,其中,甲基丙烯酸锌由氧化锌与甲基丙烯酸反应制得,其中氧化锌与甲基丙烯酸的摩尔用量比为为0.5~1。

11.优选地,增塑剂为石蜡油和芳烃油按照重量比7:3组成的混合物,填充剂为炭黑n550和炭黑n330按照重量比6:2组成的混合物,活化剂为氧化锌和硬脂酸按照重量比5:1组成的混合物。

12.优选地,防老剂为防老剂mb和防老剂rd按照重量比1:1组成的混合物,其中,防老剂mb为2-巯基苯并咪唑,防老剂rd为2,2,4-三甲基-1,2-二氢化喹啉聚合体。

13.优选地,硫化剂为硫磺、过氧化二异丙苯、过氧化二苯甲酰中的一种或多种,其中,过氧化二异丙苯的含量为40%。

14.优选地,促进剂为三羟甲基丙烷三甲基丙烯酸酯。

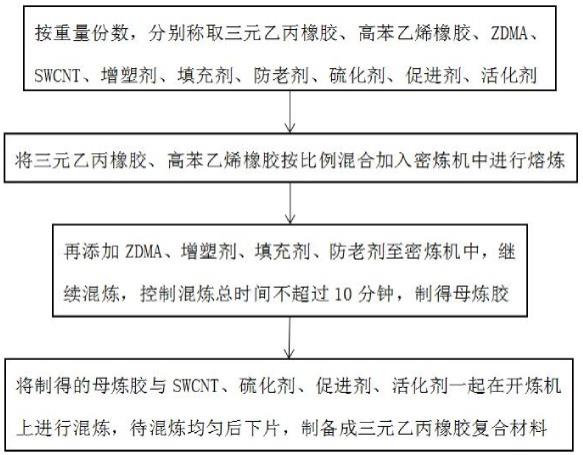

15.一种上述的低门尼高硬度三元乙丙橡胶复合材料的制备方法,其特征在于,包括以下步骤:s1.按重量份数,分别称取三元乙丙橡胶、高苯乙烯橡胶、zdma、swcnt、增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂;s2.将三元乙丙橡胶、高苯乙烯橡胶按比例混合加入密炼机中进行熔炼;s3.再添加zdma、增塑剂、填充剂、防老剂至密炼机中,继续混炼,控制混炼总时间不超过10分钟,制得母炼胶;s4.将步骤s3制得的母炼胶与swcnt、硫化剂、促进剂、活化剂一起在开炼机上进行混炼,待混炼均匀后下片,制备成三元乙丙橡胶复合材料。

16.优选地,在步骤s2和s3中,密炼机的转速为60~80转/分钟,温度为150~180℃,密炼时间为8~10分钟,排胶温度为150~170℃;在步骤s4中,开炼机的温度为40~50℃,转速为20~30转/分钟,速比为1.2:1。

17.本技术具有如下技术效果:本技术使用epdm与高苯乙烯橡胶进行了并用,同时创造性地使用了zdma和swcnt并用作为填料,生产的高硬度橡胶制品所需的填料较少,加工性能较好,硫化速度快且密度明显较低,既提高epdm硫化胶的性能又不增大胶料的加工黏度;其中少量的高苯乙烯橡胶由于其较低的软化点和使用温度下较好的性能和较高的硬度与epdm并用可以提高其性能;zdma作为反应型助剂既能作为填料增强也能在过氧化物硫化体系中参与反应形成离子交联键提高交联密度以达到增强效果;swcnt在体系中作为在epdm基体中预分散的填充剂,其中含有较多的特制石蜡油,可以减少传统增塑剂的用量,又可以作为纳米填料加入到高分子基体中高效地提高材料的静态力学性能;再配合增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂,各组分相互作用,相互协同,充分发挥不同组分的增韧、增强以及抗老化作用。

18.下面结合附图与实施例,对本技术进一步说明。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本技术中制备复合材料的方法流程图;图2是本技术中四个实施例及其空白样的复合材料制备的橡胶产品门尼黏度性能柱形图;图3是本技术中四个实施例及其空白样的复合材料制备的橡胶产品硬度性能柱形图;图4是本技术中四个实施例及其空白样的复合材料制备的橡胶产品拉伸强度性能柱形图;图5是本技术中四个实施例及其空白样的复合材料制备的橡胶产品断裂伸长率性能柱形图;图6是本技术中四个实施例及其空白样的复合材料制备的橡胶产品撕裂强度性能柱形图;图7是本技术中甲基丙烯酸盐增强橡胶中简化的离子交联键结构示意图。

具体实施方式

21.以下结合附图1-7对本技术的具体实施方式做详细的说明,但本技术并不仅仅限定于这些实施例。本技术通过实施例和空白样在热氧老化前进行门尼黏度、硬度、拉伸强度、断裂伸长率和撕裂强度等性能的对比;其中,门尼黏度表示加工性能,门尼黏度越低,加工性能越好,且门尼黏度的单位为ml1+4@125

°

c;硬度、拉伸强度、断裂伸长率和撕裂强度表示epdm硫化胶的性能,且硬度的单位为mpa,拉伸强度的单位为mpa,撕裂强度的单位为n/mm。本技术再通过实施例和空白样在热氧老化后进行硬度、拉伸强度、断裂伸长率和撕裂强度等性能的对比。进一步地,本技术通过热氧老化前后对材料性能的影响,来检测材料的质量稳定性,其中热氧老化的温度为150℃、时间为48小时。

22.实施例1三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:30份;zdma:10份;swcnt:5份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂: 3份;促进剂:1份;活化剂:6份。

23.上述的三元乙丙橡胶复合材料的制备方法,如图1所示,其包括以下步骤:按重量份数,分别称取三元乙丙橡胶、高苯乙烯橡胶、zdma、swcnt、增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂;将三元乙丙橡胶、高苯乙烯橡胶按比例混合加入密炼机中进行熔炼;再添加zdma、增塑剂、填充剂、防老剂至密炼机中,继续混炼,控制混炼总时间等于10分钟,制得母炼胶;将制得的母炼胶与swcnt、硫化剂、促进剂、活化剂一起在开炼机上进行混炼,待混炼均匀后下片,制备成三元乙丙橡胶复合材料。其中,密炼机的转速为60转/分钟,温度为150℃,密炼时间为8分钟,排胶温度为150℃;开炼机的温度为40℃,转速为20转/分钟,速比为1.2:1。

24.实施例1空白样三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;zdma:10份;swcnt:5份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

25.实施例1空白样三元乙丙橡胶复合材料的制备方法与实施例1三元乙丙橡胶复合材料的制备方法相同。

26.实施例1制备的三元乙丙橡胶复合材料,进行硫化制备橡胶产品,所制备的橡胶产品性能测试结果如表1所示:表1实施例1三元乙丙橡胶复合材料制备的橡胶产品的性能在实施例1空白样的材料配方中,不包含高苯乙烯橡胶组分,其他组分与实施例1的配方一致。

27.与实施例1空白样进行对比,实施例1三元乙丙橡胶复合材料制备的橡胶产品,门尼黏度更低,硬度更高,同时,拉伸强度、断裂伸长率和撕裂强度等各种力学机械性能均较为优异。

28.实施例2三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:10份;zdma:30份;swcnt:5份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

29.制备上述的三元乙丙橡胶复合材料的方法,如图1所示,其包括以下步骤:按重量份数,分别称取三元乙丙橡胶、高苯乙烯橡胶、zdma、swcnt、增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂;将三元乙丙橡胶、高苯乙烯橡胶按比例混合加入密炼机中进行熔炼;再添加zdma、增塑剂、填充剂、防老剂至密炼机中,继续混炼,控制混炼总时间等于10分钟,制得母炼胶;将制得的母炼胶与swcnt、硫化剂、促进剂、活化剂一起在开炼机上进行混炼,待混炼均匀后下片,制备成三元乙丙橡胶复合材料。其中,密炼机的转速为70转/分钟,温度为160℃,密炼时间为8分钟,排胶温度为160℃;开炼机的温度为45℃,转速为25转/分钟,速比为1.2:1。

30.实施例2空白样三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:10份;swcnt:5份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

31.实施例2空白样三元乙丙橡胶复合材料的制备方法与实施例2三元乙丙橡胶复合材料的制备方法相同。

32.实施例2制备的三元乙丙橡胶复合材料,进行硫化制备橡胶产品,所制备的橡胶产品性能测试结果如表2所示:表2实施例2三元乙丙橡胶复合材料制备的橡胶产品的性能在实施例2空白样的材料配方中,不包含zdma组分,其他组分与实施例2的配方一

致。

33.与实施例2空白样进行对比,实施例2三元乙丙橡胶复合材料制备的橡胶产品,门尼黏度更低,硬度更高,同时,拉伸强度、断裂伸长率和撕裂强度等各种力学机械性能均较为优异。

34.实施例3三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:10份;zdma:10份;swcnt:10份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

35.制备上述的三元乙丙橡胶复合材料的方法,如图1所示,其包括以下步骤:按重量份数,分别称取三元乙丙橡胶、高苯乙烯橡胶、zdma、swcnt、增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂;将三元乙丙橡胶、高苯乙烯橡胶按比例混合加入密炼机中进行熔炼;再添加zdma、增塑剂、填充剂、防老剂至密炼机中,继续混炼,控制混炼总时间等于10分钟,制得母炼胶;将制得的母炼胶与swcnt、硫化剂、促进剂、活化剂一起在开炼机上进行混炼,待混炼均匀后下片,制备成三元乙丙橡胶复合材料。其中,密炼机的转速为80转/分钟,温度为170℃,密炼时间为9分钟,排胶温度为165℃;开炼机的温度为48℃,转速为28转/分钟,速比为1.2:1。

36.实施例3空白样三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:10份;zdma:10份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

37.实施例3空白样三元乙丙橡胶复合材料的制备方法与实施例3三元乙丙橡胶复合材料的制备方法相同。

38.实施例3制备的三元乙丙橡胶复合材料,进行硫化制备橡胶产品,所制备的橡胶产品性能测试结果如表3所示:表3实施例3三元乙丙橡胶复合材料制备的橡胶产品的性能

在实施例3空白样的材料配方中,不包含swcnt组分,其他组分与实施例3的配方一致。

39.与实施例3空白样进行对比,实施例3三元乙丙橡胶复合材料制备的橡胶产品,门尼黏度更低,硬度更高,同时,拉伸强度、断裂伸长率和撕裂强度等各种力学机械性能均较为优异。

40.实施例4三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;高苯乙烯橡胶:20份;zdma:20份;swcnt:8份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂: 3份;促进剂:1份;活化剂:6份。

41.制备上述的三元乙丙橡胶复合材料的方法,如图1所示,其包括以下步骤:按重量份数,分别称取三元乙丙橡胶、高苯乙烯橡胶、zdma、swcnt、增塑剂、填充剂、防老剂、硫化剂、促进剂、活化剂;将三元乙丙橡胶、高苯乙烯橡胶按比例混合加入密炼机中进行熔炼;再添加zdma、增塑剂、填充剂、防老剂至密炼机中,继续混炼,控制混炼总时间等于10分钟,制得母炼胶;将制得的母炼胶与swcnt、硫化剂、促进剂、活化剂一起在开炼机上进行混炼,待混炼均匀后下片,制备成三元乙丙橡胶复合材料。其中,密炼机的转速为80转/分钟,温度为180℃,密炼时间为10分钟,排胶温度为170℃;开炼机的温度为50℃,转速为30转/分钟,速比为1.2:1。

42.实施例4空白样

三元乙丙橡胶复合材料,由以下重量份配比的原料组成:三元乙丙橡胶:100份;增塑剂:10份;填充剂:80份;防老剂:2份;硫化剂:3份;促进剂:1份;活化剂:6份。

43.实施例4空白样三元乙丙橡胶复合材料的制备方法与实施例4三元乙丙橡胶复合材料的制备方法相同。

44.实施例4制备的三元乙丙橡胶复合材料,进行硫化制备橡胶产品,所制备的橡胶产品性能测试结果如表4所示:表4实施例4三元乙丙橡胶复合材料制备的橡胶产品的性能在实施例4空白样的材料配方中,不包含高苯乙烯橡胶、zdma、swcnt组分,其他组分与实施例4的配方一致。

45.与实施例4空白样进行对比,实施例4三元乙丙橡胶复合材料制备的橡胶产品,门尼黏度变化不大,但是硬度显著提升,同时,拉伸强度、断裂伸长率和撕裂强度等各种力学机械性能均较为优异。

46.由实施例4空白样的配方可知,其不包含高苯乙烯橡胶、zdma、swcnt组分,可以作为现有技术的对比例。

47.如图2所示,为本技术中四个实施例及其空白样的复合材料制备的橡胶产品门尼黏度性能柱形图,从图2可知,实施例3的门尼黏度最低,实施例2的门尼黏度第二低,实施例1的门尼黏度第三低,实施例4的门尼黏度第四低且与现有技术的对比例的门尼黏度相差不大。

48.如图3所示,为本技术中四个实施例及其空白样的复合材料制备的橡胶产品硬度性能柱形图,从图3可知,在热氧老化之前,实施例4的硬度最大,实施例2和实施例3的硬度第二大,实施例1的硬度第三大,但实施例1的硬度仍旧比现有技术的对比例的硬度大;在热氧老化后,实施例1、实施例2、实施例3和实施例4均大于热氧老化之前的硬度,因此,产品的硬度性能稳定性好。

49.如图4所示,为本技术中四个实施例及其空白样的复合材料制备的橡胶产品拉伸强度性能柱形图,从图4可知,在热氧老化之前,实施例4的拉伸强度最大,实施例3的拉伸强度第二大,实施例2的拉伸强度第三大,实施例1的拉伸强度第四大,但实施例1的拉伸强度仍旧比现有技术的对比例的拉伸强度大;在热氧老化后,实施例1、实施例2、实施例3和实施例4的拉伸强度均不小于热氧老化之前的拉伸强度,因此,产品的拉伸强度性能稳定性好。

50.如图5所示,为本技术中四个实施例及其空白样的复合材料制备的橡胶产品断裂伸长率性能柱形图,从图5可知,在热氧老化之前,实施例3的断裂伸长率最高,实施例4的断裂伸长率第二高,实施例2的断裂伸长率第三高,实施例1的断裂伸长率第四高,但实施例1的断裂伸长率仍旧比现有技术的对比例的断裂伸长率高;在热氧老化后,实施例3和实施例4的断裂伸长率均大于热氧老化之前的断裂伸长率;实施例1和实施例2的断裂伸长率均小于热氧老化之前的断裂伸长率,但是相差不大。因此,产品的断裂伸长率性能稳定性好。

51.如图6所示,为本技术中四个实施例及其空白样的复合材料制备的橡胶产品撕裂强度性能柱形图,从图6可知,在热氧老化之前,实施例3的撕裂强度最大,实施例4的撕裂强度第二大,实施例2的撕裂强度第三大,实施例1的撕裂强度第四大,但实施例1的撕裂强度仍旧比现有技术的对比例的撕裂强度大。在热氧老化后,实施例1、实施例2、实施例3和实施例4的撕裂强度均大于热氧老化之前的撕裂强度,因此,产品的撕裂强度性能稳定性好。

52.综上所述,实施例4虽然在门尼黏度与现有技术的对比例相差不大,即不增大胶料的加工黏度,但产品的硬度、拉伸强度、断裂伸长率和撕裂强度等性能均得到了显著的提高。因此,本技术选用实施例3和实施例4最佳,从实施例3和实施例4的配方可知,高苯乙烯橡胶的重量份和zdma的重量份相等为最佳。

53.其中,在四个实施例中,高苯乙烯橡胶的苯乙烯含量为60%;zdma为甲基丙烯酸盐,甲基丙烯酸盐为甲基丙烯酸锌,其中,甲基丙烯酸锌由氧化锌与甲基丙烯酸反应制得,其中氧化锌与甲基丙烯酸的摩尔用量比为为0.5。

54.在过氧化物引发剂(过氧化二异丙苯、过氧化二苯甲酰)的引发下,不饱和羧酸金属盐发生聚合反应并部分接枝于橡胶大分子链上,从而在硫化胶中生成大量的离子交联键。甲基丙烯酸盐增强橡胶中简化的离子交联键的结构如图7所示:+2价的zn2+离子很容易在两个羧基之间充当离子桥键的作用,+3价的al3+离子在理想状态下可以形成三个聚合物大分子链之间的交联键,na+虽然为+1价的阳离子,但两对离子键之间通过静电力的吸引作用可以形成对等结构,仍起到离子交联键的作用,因此各种价态的不饱和羧酸盐对橡胶都具有一定的增强作用。

55.由以上可以看出,不饱和羧酸盐增强橡胶的主要反应机理为:在过氧化物硫化体系下,不饱和羧酸金属盐在橡胶中发生了“溶解-扩散-聚合-相分离”的反应过程。不饱和羧酸金属盐在橡胶中部分溶解,向橡胶基体中扩散并发生聚合反应,聚不饱和羧酸金属盐产生后发生相分离形成纳米尺寸分散相,此时橡胶中不饱和羧酸金属盐单体浓度就降低到溶

解度以下,新单体就再由不饱和羧酸金属盐粒子供给,上述过程循环反复进行,最终形成橡胶纳米复合结构。

56.每个聚盐粒子就是一个离子簇,由于聚盐的二官能度原因,在聚合时形成具有多个支链结构或网状结构的离子聚集体。在聚盐粒子的表面键合有多个橡胶分子链,这样每两个橡胶分子链之间都形成一个离子交联键,但该交联键不单是由一个zn2+离子对形成的,而是由一系列zn2+离子形成的离子键簇构成的。正是由于聚盐粒子的这种多官能度交联键簇的作用,提高了硫化胶的交联密度,并由于离子交联键本身具有滑移特征,大大提高了硫化胶的拉伸强度和撕裂强度。离子交联键簇的形成是使不饱和羧酸金属盐对橡胶产生显著增强作用的一个重要原因。

57.swcnt包括已预分散的单臂碳纳米管和石蜡油,其中石蜡油的含量为90%,单臂碳纳米管的含量为0.1%,swcnt在体系中作为在epdm基体中预分散的填充剂,其中含有较多的特制石蜡油,可以减少传统增塑剂的用量,又可以作为纳米填料加入到高分子基体中高效地提高材料的静态力学性能。三元乙丙橡胶的门尼黏度为30ml1+4@125

°

c。增塑剂为石蜡油和芳烃油按照重量比7:3组成的混合物,填充剂为炭黑n550和炭黑n330按照重量比6:2组成的混合物,活化剂为氧化锌和硬脂酸按照重量比5:1组成的混合物。防老剂为防老剂mb和防老剂rd按照重量比1:1组成的混合物,其中,防老剂mb为2-巯基苯并咪唑,防老剂rd为2,2,4-三甲基-1,2-二氢化喹啉聚合体。硫化剂为硫磺、过氧化二异丙苯、过氧化二苯甲酰的混合剂,其中,过氧化二异丙苯的含量为40%。促进剂为三羟甲基丙烷三甲基丙烯酸酯。

58.以上所述,仅是本技术的较佳实施例而已,并非对本技术作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本技术技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本技术技术方案的内容,依据本技术之形状、构造及原理所作的等效变化,均应涵盖于本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1