一种有机硅匀泡剂、泡沫硅橡胶及其制备方法和应用与流程

1.本发明属于高分子新材料技术领域,具体涉及一种有机硅匀泡剂、泡沫硅橡胶及其制备方法和应用。

背景技术:

2.目前有机硅泡沫硅橡胶体系的粘度多数在5pa

·

s以上,所采用的泡沫稳定剂多为常规的聚醚改性硅油、氟碳等表面活性剂,该类助剂或者乳化能力弱、或者不能有效降低硅橡胶相与气体相之间的界面张力,应用在低粘度发泡硅橡胶体系,容易产生气泡融合、变大,气体逃逸从而降低发泡倍率,而且泡孔的均一性较差,严重者气泡完全消失,达不到稳定泡沫的目的。

3.有机硅材料在发泡过程中气体的逃逸和融合是影响产品性能的关键因素,均一、细腻的泡孔结构有利于提高泡沫硅胶的综合性能。鉴于此,目前亟待确定一种有机硅匀泡剂,其具有合成方法简便、环保、成本低等优点,应用于低粘度(2000~3000mpa

·

s)有机硅发泡灌封体系,使得产品具有高的发泡倍率、均匀的泡孔结构,从而提高硅胶泡沫的闭孔率、回弹和压缩性能。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种有机硅匀泡剂,具有良好的气泡稳定性,泡孔均一性好。

5.本发明还提出了上述有机硅匀泡剂的制备方法和应用。

6.本发明进一步提出一种具有上述的有机硅匀泡剂的泡沫硅橡胶及其应用。

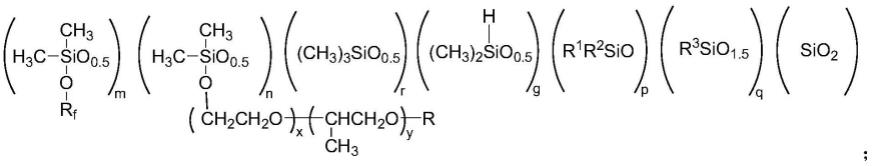

7.本发明的第一方面,提出一种有机硅匀泡剂,包括如下结构式:

[0008][0009]

其中,rf为含氟烃基;0.5<m+n+r+g+p+q<5,m>0,n>0,p+q>0,r+g≥0;

[0010]

x≥0,y≥0,r为c1~c10的烷烃基或c1~c10酰基;

[0011]

r1、r2、r3为c1~c8的烷烃基或苯基,r1、r2、r3中至少一个为苯基。

[0012]

根据本发明的第一方面,本发明至少具有如下的有益效果:

[0013]

本发明的有机硅匀泡剂为具有两亲结构的多官能树脂型共聚物,分子结构中的含氟烷烃链段具有低表面能的性质,可以有效降低泡沫硅橡胶中液固相与气体之间的表面张力,提高泡孔的均一性;分子结构中的聚醚链段,具有较强的乳化能力,能够增强泡沫硅橡胶中各组分的相容性;而且分子结构中含有苯基有机硅链段,与有机硅体系(硅橡胶)具有较好的相容性。本发明的有机硅匀泡剂适用于低粘度有机硅泡沫体系,具有良好的起泡稳

定性,得到的泡沫体泡孔均一、闭孔率高、回弹性能和隔热性能优异。

[0014]

优选地,所述g>0。在本发明中,有机硅匀泡剂含有活泼的硅氢键,可以参与发泡体系的交联反应和发泡反应,避免有机硅匀泡剂的析出,降低泡沫体的出油率。

[0015]

优选地,所述r1、r2、r3为c1~c3的烷烃基或苯基,r1、r2、r3中至少一个为苯基;更优选地,所述r1、r2、r3均为苯基,即有机硅匀泡剂的结构式如下:

[0016][0017]

优选地,所述rf为氟原子数为3~30、碳原子数为1~15的直链或支链氟代烷烃基;更优选的rf为氟原子数为3~20、碳原子数为2~12的直链或支链氟代烷烃基;进一步优选的rf为氟原子数为6~17、碳原子数为3~10的直链或支链氟代烷烃基。

[0018]

优选地,所述rf选自如下结构:

[0019][0020]

优选地,0≤x≤20,更优选0≤x≤15,进一步优选4≤x≤10。

[0021]

优选地,0≤y≤20,更优选0≤y≤10,进一步优选0≤y≤6。

[0022]

优选地,r为c1~c8的烷烃基或c1~c5酰基,更优选的r为c1~c5的烷烃基或c1~c3酰基,进一步优选的r为丁基或乙酰基。

[0023]

优选地,所述0.5<m+n+r+g+p+q<4,更优选0.65<m+n+r+g+p+q<3,更优选1≤m+n+r+g+p+q≤1.2。

[0024]

优选地,所述0<m≤1,更优选0<m≤0.5,进一步优选0.2≤m≤0.5。

[0025]

优选地,所述0<n≤1,更优选0<n≤0.5,进一步优选0.2≤n≤0.5。

[0026]

优选地,所述0<g≤2,更优选0<g≤1,进一步优选0.2≤g≤0.4。

[0027]

优选地,所述0≤r≤1,更优选0≤r≤1,进一步优选0≤r≤0.2。

[0028]

优选地,所述0≤p≤2,更优选0≤p≤1,进一步优选0≤p≤0.4。

[0029]

优选地,所述0≤q≤2,更优选0≤q≤1,进一步优选0≤q≤0.3。

[0030]

优选地,所述有机硅匀泡剂中氢的质量百分比含量为0.02%~0.5%,更优选0.08%~0.21%。

[0031]

本发明的第二方面,提出上述有机硅匀泡剂的制备方法,包括如下步骤:

[0032]

将含氢苯基树脂、氟碳醇、羟基聚醚、催化剂混合,反应得到所述有机硅匀泡剂。

[0033]

优选地,所述有机硅匀泡剂的制备方法包括如下步骤:

[0034]

s1,将所述氟碳醇、羟基聚醚混合,脱水得到混合物;

[0035]

s2,将步骤s1得到的混合物与催化剂、含氢苯基树脂混合,反应得到所述有机硅匀泡剂。

[0036]

优选地,步骤s1中,脱水的温度为80~130℃,更优选100~110℃;所述脱水的压强为-0.08mpa~-0.1mpa,更优选-0.095mpa左右;所述脱水的时间为1~3h,更优选2h。

[0037]

优选地,步骤s2中,待混合物温度降至60~70℃后再与催化剂、含氢苯基树脂混合。

[0038]

优选地,步骤s2中,含氢苯基树脂通过滴加的方式加入,滴加完成后再升温进行反应,滴加时间为0.1~1h,更优选0.5h左右。

[0039]

优选地,步骤s2中,所述反应的温度为90~130℃,更优选100~110℃;所述反应4~6h,更优选5h左右。

[0040]

优选地,所述有机硅匀泡剂的制备方法还包括在步骤s2反应结束后加入活性炭,搅拌、过滤,得到所述有机硅匀泡剂。通过活性碳吸附的方式除去催化剂,提高储存稳定性。

[0041]

优选地,所述氟碳醇与羟基聚醚的摩尔比为1:1~2,更优选1:1~1.5,进一步优选1:1左右。

[0042]

优选地,所述氟碳醇与含氢苯基树脂的质量比为1:1~8,更优选1:2~6,进一步优选1:2~5.4。

[0043]

优选地,所述羟基聚醚与含氢苯基树脂的质量比为1:1~5,更优选1:1~4,进一步优选1:1.5~3.1。

[0044]

优选地,所述催化剂用量为含氢苯基树脂质量的0.1~1%,更优选0.2~0.4%。

[0045]

优选地,所述氟碳醇为c1~15的氟代烷烃,更优选c2~12的氟代烷烃,进一步优选c3~10的氟代烷烃。

[0046]

优选地,所述氟碳醇包括全氟己基乙醇、全氟辛基乙醇、六氟异丙醇中的至少一种。

[0047]

优选地,所述羟基聚醚为单端羟基聚醚,选自以下结构:ho(eo)4(po)6c4h9、ho(eo)6(po)4c4h9、ho(eo)

10

coch3、ho(eo)5c4h9。其中,eo表示-ch2ch2o-重复单元,po表示-(ch3)chch2o-重复单元。

[0048]

优选地,所述催化剂包括催化剂、有机锡催化剂中的至少一种;更优选,所述催化剂包括氯铂酸、卡斯特催化剂、二丁基二月桂酸锡、辛酸锡;进一步优选地,所述催化包括氯铂酸溶液,氯铂酸的溶剂包括异丙醇、四氢呋喃中的至少一种。

[0049]

优选地,所述氯铂酸溶液的浓度为3000~5000ppm。

[0050]

优选地,所述含氢苯基树脂中氢的质量百分比含量为0.1~2%,更优选0.1~1%,进一步优选0.29~0.54%。

[0051]

优选地,所述含氢苯基树脂的苯基含量为5~35%,更优选11.1~33%。在本发明中,苯基含量是指树脂中苯基与r-si的r基团的摩尔百分比,r为与si相连的有机取代基。

[0052]

优选地,所述含氢苯基树脂的制备方法,包括如下步骤:将硅氧烷单体混合,水解、缩合反应得到所述苯基含氢树脂。在本发明中,制备苯基含氢硅树脂中无需加入有机溶剂,对环境友好。

[0053]

优选地,所述水解反应在酸性条件下进行,具体为硅氧烷单体与乙醇混合,在酸催化下进行水解反应。所述酸包括浓盐酸、硫酸、硝酸中的至少一种。

[0054]

优选地,所述酸的质量占硅氧烷单体总质量的0.1%~0.5%,更优选0.1%~0.4%。

[0055]

优选地,所述酸与水混合后加入体系中,所述水的质量占硅氧烷单体质量的10%~30%,更优选15%~25%,进一步优选17%~22%。

[0056]

优选地,所述乙醇的质量占硅氧烷单体总质量的1%~20%,更优选4%~15%。

[0057]

优选地,所述水解的温度为40~50℃,更优选45℃左右;水解时间为3~5h,更优选

4~5h。

[0058]

优选地,所述缩合反应的温度为100~150℃,更优选100~120℃;缩合时间为20~80min,更优选20~60min;缩合反应的压强为-0.08mpa~-0.1mpa,更优选-0.95mpa~-0.1mpa。在本发明中,减压蒸馏能够脱出低沸物,促进缩合反应的进行。

[0059]

优选地,所述水解反应结束后,缩合反应前还包括中和处理,具体为将水解反应结束后的混合物静置分层,取有机层溶液进行碱中和反应。

[0060]

优选地,所述碱的质量占硅氧烷单体总质量的0.01%~0.3%,更优选0.03%~0.02%。

[0061]

优选地,所述碱包括碳酸氢钠、碳酸钠、氢氧化钠、氢氧化钾中的至少一种。

[0062]

优选地,中和反应后溶液的ph值为6~8,更优选的ph为6.5~7.5。

[0063]

优选地,所述硅氧烷单体包括六甲基二硅氧烷、四甲基二硅氧烷、甲基苯基二甲氧基硅烷、甲基苯基二乙氧基硅烷、二苯基二甲氧基硅烷、二苯基二乙氧基硅烷、二苯基甲氧基乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基乙氧基二甲氧基硅烷、苯基甲氧基二乙氧基硅烷、四乙氧基硅烷、正硅酸乙酯中的至少一种。

[0064]

优选地,所述硅氧烷单体包括四甲基二硅氧烷、二苯基二甲氧基硅烷、四乙氧基硅烷;所述四甲基二硅氧烷、二苯基二甲氧基硅烷、四乙氧基硅烷的摩尔比为0.2~0.5:0.2~0.6:1,更优选0.2~0.4:0.3~0.5:1,进一步优选0.4:0.4:1左右。

[0065]

优选地,所述硅氧烷单体包括四甲基二硅氧烷、六甲基二硅氧烷、二苯基二甲氧基硅烷、四乙氧基硅烷;所述四甲基二硅氧烷、六甲基二硅氧烷、二苯基二甲氧基硅烷、四乙氧基硅烷的摩尔比为0.2~0.4:0.1~0.2:0.2~0.4:1,更优选0.3:0.1:0.4:1左右。

[0066]

优选地,所述硅氧烷单体包括四甲基二硅氧烷、六甲基二硅氧烷、苯基三甲氧基硅烷、四乙氧基硅烷;所述四甲基二硅氧烷、六甲基二硅氧烷、苯基三甲氧基硅烷、四乙氧基硅烷的摩尔比为0.2~0.4:0.1~0.3:0.1~0.5:1,更优选0.3:0.1:0.3:1左右。

[0067]

优选地,所述硅氧烷单体包括四甲基二硅氧烷、苯基三甲氧基硅烷、四乙氧基硅烷;所述四甲基二硅氧烷、苯基三甲氧基硅烷、四乙氧基硅烷的摩尔比为0.1~0.5:0.1~0.3:1,更优选0.4:0.2:1。

[0068]

本发明的第三方面,提出一种泡沫硅橡胶,所述泡沫硅橡胶包括所述有机硅匀泡剂。

[0069]

优选地,所述有机硅匀泡剂在泡沫硅橡胶中的质量百分比为0.1~0.5%,更优选0.3~0.4%,进一步优选0.30~0.34%。

[0070]

优选地,所述泡沫硅橡胶包括a组分、b组分,所述a组分包括如下质量份的组分:

[0071]

乙烯基硅油20~80份;

[0072]

发泡剂1~10份;

[0073]

催化剂0.1~1份;

[0074]

填料0~40份。

[0075]

优选地,所述a组分包括如下质量份的组分:

[0076]

乙烯基硅油30~70份;

[0077]

发泡剂1~8份;

[0078]

催化剂0.2~0.5份;

[0079]

填料15~40份。

[0080]

优选地,所述a组分包括如下质量份的组分:

[0081]

乙烯基硅油36~63份;

[0082]

发泡剂2~8份;

[0083]

催化剂0.2~0.4份;

[0084]

填料29~38份。

[0085]

优选地,所述b组分包括如下质量份的组分:

[0086]

交联剂20~50份;

[0087]

有机硅匀泡剂0.1~1份;

[0088]

填料0~40份。

[0089]

优选地,所述b组分包括如下质量份的组分:

[0090]

交联剂20~40份;

[0091]

有机硅匀泡剂0.2~0.8份;

[0092]

填料15~40份。

[0093]

优选地,所述b组分包括如下质量份的组分:

[0094]

交联剂29~39份;

[0095]

有机硅匀泡剂0.4~0.5份;

[0096]

填料29~38份。

[0097]

优选地,所述乙烯基硅油包括低粘度乙烯基硅油、高粘度乙烯基硅油中的至少一种。

[0098]

优选地,所述乙烯基硅油包括低粘度乙烯基硅油和高粘度乙烯基硅油,所述低粘度乙烯基硅油和高粘度乙烯基硅油的质量比为0.5~2:1,更优选0.5~1.5:1,更优选0.9~1.4:1。

[0099]

优选地,所述低粘度乙烯基硅油的粘度为100~1000cst,更优选100~500cst,进一步优选300cst左右;所述低粘度乙烯基硅油的乙烯基的质量百分比含量为0.1%~1%,更优选0.4%~0.6%,进一步优选0.57%左右。

[0100]

优选地,所述高粘度乙烯基硅油的粘度为800~2000cst,更优选1000~1500cst;所述高粘度乙烯基硅油的乙烯基质量百分比含量为0.1%~1%,更优选0.1%~0.3%,进一步优选0.12%左右。

[0101]

优选地,所述交联剂为含氢硅油,交联剂的氢质量百分比含量为0.1%~5%,更优选0.1%~2%。

[0102]

优选地,所述交联剂包括高含氢硅油和低含氢硅油;所述高含氢硅油的氢质量百分比含量为1%~5%,更优选1%~2%,进一步优选1.6%左右;所述低含氢硅油的氢质量百分比含量为0.1%~1%,更优选0.1%~0.5%。

[0103]

优选地,所述高含氢硅油和低含氢硅油的质量比为1:1~20,更优选1:5~20,进一步优选1:7~16。

[0104]

优选地,所述发泡剂包括羟基聚硅氧烷,所述羟基聚硅氧烷的羟基质量百分比含量为0.08~0.8%;所述羟基硅氧烷的粘度为100~3500cst,更优选1000cst左右。

[0105]

优选地,所述催化剂包括卡斯特催化剂、氯铂酸、有机锡催化剂中的至少一种。在

本发明中,泡沫硅橡胶中选用的催化剂可与制备有机硅匀泡剂中使用的催化剂相同或不同。

[0106]

优选地,所述填料包括氢氧化铝、氢氧化镁、碳酸钙中的至少一种。

[0107]

优选地,所述泡沫硅橡胶由包括如下步骤的制备方法制得:

[0108]

将a组分的各组分混合得到a组分;将b组分的各组分混合得到b组分。

[0109]

优选地,a组分的具体制备过程为:将所述乙烯基硅油、发泡剂混合,再加入填料,后加入催化剂。

[0110]

优选地,所述乙烯基硅油、发泡剂混合的转速为1000~8000rpm,混合时间为15~30min;加入填料后混合的转速为800~1000rpm,混合时间为15~20min;加入催化剂后混合的转速为600~800rpm,混合时间为10~20min。

[0111]

优选地,b组分的具体制备过程为:将所述交联剂、填料混合,后加入所述有机硅匀泡剂。

[0112]

优选地,所述交联剂、填料的混合的转速为800~1000rpm,混合时间为15~30min;加入有机硅匀泡剂后混合的转速为500~600rpm,混合时间为5~15min。

[0113]

本发明的第四方面,提出上述有机硅匀泡剂或泡沫硅橡胶在密封保护通信、电子和照明设备、动力电池中应用。

[0114]

与现有技术相比,本发明至少具有如下的有益效果:

[0115]

1、本发明的有机硅匀泡剂具有两亲结构,含氟烷烃链段具有低表面能的性质,可以有效降低泡沫硅橡胶中液固相与气体之间的表面张力,提高泡孔的均一性;聚醚链段具有较强的乳化能力,能够增强泡沫硅橡胶中各组分的相容性;而且分子结构中还含有苯基有机硅链段,与有机硅体系(硅橡胶)具有较好的相容性;分子结构中的活泼硅氢键能够参与发泡和交联反应,避免有机硅匀泡剂从体系中析出,降低出油率。

[0116]

2、本发明的泡沫硅橡胶发泡前粘度低(<3000mpa

·

s),流动性好,可实现全方位包裹,制得的泡沫体泡孔均一、闭孔率高、回弹性能和隔热性能优异,适用于用于密封和保护各种户外通信、电子和照明设备机柜、动力电池中的减震、缓冲、隔音、保护、绝缘、隔热、防水和防火。

附图说明

[0117]

下面结合附图和实施例对本发明做进一步的说明,其中:

[0118]

图1为本发明实施例9制备的泡沫硅橡胶发泡后效果;

[0119]

图2为本发明对比例2制备的泡沫硅橡胶发泡后效果。

具体实施方式

[0120]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0121]

如无特殊说明,本发明具体实施方式使用的原料为本领域常规的原料;试验/测试方法为本领域常用的方法。在本发明具体实施方式中,乙烯基含量、含氢量、羟基含量分别

指的是乙烯基、氢原子、羟基在相应树脂/原料中的质量百分比含量,苯基含量指的是树脂/原料中苯基与r-si的r基团的摩尔百分比。

[0122]

实施例1

[0123]

本实施例制备了一种苯基含氢mq硅树脂(phd-resh-1:m

h0.8dφφ0.4

q(φ:苯基,下同),具体过程为:

[0124]

在装有温度计、滴液漏斗、机械搅拌、冷凝管的四口烧瓶中依次加入一定量的34.1g乙醇、53.6g四甲基二硅氧烷、208g四乙氧基硅烷、79.2g二苯基二甲氧基硅烷,开启搅拌,在温度不超过50℃下滴加1.2g浓盐酸和69.2g水的混合物,滴加时间30min,滴加完毕后保持45℃水解4h。静置分层,分去上层的酸水溶液,下层有机相转入四口烧瓶,加入0.40g碳酸氢钠中和至ph=6.5~7.5,过滤,减压蒸馏(120℃,-0.095mpa,30~60min)脱除低沸物得到苯基含氢树脂。经测试,苯基含氢树脂的氢含量为0.39%,苯基含量为33%。

[0125]

实施例2

[0126]

本实施例制备了一种苯基含氢mq硅树脂(phd-resh-2:),具体过程为:

[0127]

在装有温度计、滴液漏斗、机械搅拌、冷凝管的四口烧瓶中依次加入一定量的51.5g乙醇、40.2g四甲基二硅氧烷、16.2g六甲基二硅氧烷、208g四乙氧基硅烷、79.2g二苯基二甲氧基硅烷,开启搅拌,在温度不超过50℃下滴加1.2g浓盐酸和70.6g水的混合物,滴加时间30min,滴加完毕后保持45℃水解4h。静置分层,分去上层的酸水溶液,下层有机相转入四口烧瓶,加入0.40g碳酸氢钠中和至ph=6.5~7.5,过滤,减压蒸馏(120℃,-0.095mpa,30~60min)脱除低沸物得到苯基含氢树脂。经测试,苯基含氢树脂的氢含量为0.29%,苯基含量为30.7%。

[0128]

实施例3

[0129]

本实施例制备了一种苯基含氢mq硅树脂(pht-resh-3:),具体过程为:

[0130]

在装有温度计、滴液漏斗、机械搅拌、冷凝管的四口烧瓶中依次加入一定量的48.6g乙醇、40.2g四甲基二硅氧烷、16.2g六甲基二硅氧烷、208g四乙氧基硅烷、59.4g苯基三甲氧基硅烷,开启搅拌,在温度不超过50℃下滴加1.2g浓盐酸和70.6g水的混合物,滴加时间30min,滴加完毕后保持45℃水解4h。静置分层,分去上层的酸水溶液,下层有机相转入四口烧瓶,加入0.40g碳酸氢钠中和至ph=6.5~7.5,过滤,减压蒸馏(120℃,-0.095mpa,30~60min)脱除低沸物得到苯基含氢树脂。经测试,苯基含氢树脂的氢含量为0.37%,苯基含量为14.2%。

[0131]

实施例4

[0132]

本实施例制备了一种苯基含氢mq硅树脂(pht-resh-4:),具体过程为:

[0133]

在装有温度计、滴液漏斗、机械搅拌、冷凝管的四口烧瓶中依次加入一定量的15.3g乙醇、53.6g四甲基二硅氧烷、208g四乙氧基硅烷、79.2g苯基三甲氧基硅烷,开启搅拌,在温度不超过50℃下滴加0.46g浓盐酸和69.2g水的混合物,滴加时间30min,滴加完毕后保持45℃水解4h。静置分层,分去上层的酸水溶液,下层有机相转入四口烧瓶,加入0.15g碳酸氢钠中和至ph=6.5~7.5,过滤,减压蒸馏(120℃,-0.095mpa,30~60min)脱除低沸物

得到苯基含氢树脂。经测试,苯基含氢树脂的氢含量为0.54%,苯基含量为11.1%。

[0134]

实施例5

[0135]

本实施例制备了一种有机硅匀泡剂(phd-fs-1:),具体过程为:

[0136]

在带机械搅拌、温度计、冷凝管和滴液漏斗的四口烧瓶中,开启搅拌,依次加入72.8g全氟己基乙醇、119.6g单端羟基聚醚[ho(eo)4(po)6c4h9],升温至110℃,减压(-0.095mpa)脱水2h。降温至65℃,加入0.65g氯铂酸异丙醇溶液,在氮气保护下,通过滴液漏斗滴加上述200g苯基含氢mq硅树脂(phd-resh-1),滴加0.5h。加完,升温至100℃搅拌反应5h。产物透明后,加入活性炭,搅拌1h,过滤,降温至室温得到有机硅匀泡剂(phd-fs-1)。经测试,有机硅匀泡剂(phd-fs-1)的氢含量0.11%,相当于每个分子2.2个硅氢原子,具有如下结构:

[0137][0138]

实施例6:

[0139]

本实施例制备一种有机硅匀泡剂(phd-fs-2:m

c2h4c8f170.2m(o(eo)6(po)4c4h9)0.2mh0.2m0.2dφφ0.4

q),具体过程如下:

[0140]

在带机械搅拌、温度计、冷凝管和滴液漏斗的四口烧瓶中,开启搅拌,依次加入92.8g全氟辛基乙醇、114g单端羟基聚醚[ho(eo)6(po)4c4h9],升温至110℃,减压(-0.095mpa)脱水2h。降温至65℃,加入0.64g氯铂酸异丙醇溶液,在氮气保护下,通过滴液漏斗滴加上述192g苯基含氢mq硅树脂(phd-resh-2),滴加0.5h。加完,升温至100℃搅拌反应5h。产物透明后,加入活性炭,搅拌1h,过滤,降温至室温得到有机硅匀泡剂(phd-fs-2)。经测试,有机硅匀泡剂(phd-fs-2)的氢含量0.08%,相当于每个分子0.8个硅氢原子,具有如下结构:

[0141][0142]

实施例7

[0143]

本实施例制备一种有机硅匀泡剂(pht-fs-3:),具体过程:

[0144]

在带机械搅拌、温度计、冷凝管和滴液漏斗的四口烧瓶中,开启搅拌,依次加入109.2g全氟己基乙醇、150g单端羟基聚醚[ho(eo)

10

coch3],升温至100℃,减压(-0.095mpa)脱水2h。降温至65℃,加入1.0g氯铂酸异丙醇溶液,在氮气保护下,通过滴液漏斗滴加上述360g苯基含氢mq硅树脂(pht-resh-3),滴加0.5h。加完,升温至110℃搅拌反应5h。产物透明后,加入活性炭,搅拌1h,过滤,降温至室温得到有机硅匀泡剂(pht-fs-3)。经测试,有机硅

匀泡剂(pht-fs-3)的氢含量0.11%,相当于每个分子2个硅氢原子,具有如下结构式:

[0145][0146]

实施例8

[0147]

本实施例制备一种有机硅匀泡剂(pht-fs-4:),具体过程:

[0148]

在带机械搅拌、温度计、冷凝管和滴液漏斗的四口烧瓶中,开启搅拌,依次加入50.4g六氟异丙醇、88.2g单端羟基聚醚[ho(eo)5c4h9],升温至100℃,减压(-0.095mpa)脱水2h。降温至65℃,加入1.0g氯铂酸异丙醇溶液,在氮气保护下,通过滴液漏斗滴加上述270g苯基含氢mq硅树脂(pht-resh-4),滴加0.5h。加完,升温至110℃搅拌反应5h。产物透明后,加入活性炭,搅拌1h,过滤,降温至室温得到有机硅匀泡剂(pht-fs-4)。经测试,有机硅匀泡剂(pht-fs-4)的氢含量0.21%,相当于每个分子2.9个硅氢原子,具有如下结构:

[0149][0150]

实施例9~12

[0151]

本实施例制备了一系列有机硅泡沫硅橡胶,制备过程按照表1的用量投入原料,具体过程:

[0152]

a组分:室温下,乙烯基硅油、发泡剂混合,高速分散机(1000~8000rpm)混合15min,加入1/2填料,(800~1000rpm)分散15min。最后加入催化剂,800rpm分散10min,降温出料包装;

[0153]

b组分:室温下,加入交联剂、剩余的填料,800rpm分散15~30min;随后加入有机硅匀泡剂,500~600rpm分散5~15min;降温出料。

[0154]

表1本发明实施例9~12和对比例2的有机硅泡沫硅橡胶的原料(质量:g)

[0155]

[0156][0157]

低粘度乙烯基硅油:粘度为300cst,乙烯基含量为0.57%;

[0158]

高粘度乙烯基硅油:粘度为1000cst,乙烯基含量为0.12%;

[0159]

羟基聚硅氧烷:粘度为1000cst,羟基含量为0.1%。

[0160]

对比例1

[0161]

本对比例制备了一种有机硅匀泡剂(phd-fs-5:),省去全氟己基乙醇,具体过程为:

[0162]

在带机械搅拌、温度计、冷凝管和滴液漏斗的四口烧瓶中,开启搅拌,依次加入119.6g单端羟基聚醚[ho(eo)4(po)6c4h9],升温至110℃,减压(-0.095mpa)脱水2h。降温至65℃,加入0.65g氯铂酸异丙醇溶液,在氮气保护下,通过滴液漏斗滴加上述200g苯基含氢mq硅树脂(phd-resh-1),滴加0.5h。加完,升温至100℃搅拌反应5h。产物透明后,加入活性炭,搅拌1h,过滤,降温至室温得到有机硅匀泡剂(phd-fs-5)。经测试,有机硅匀泡剂(phd-fs-5)的氢含量0.20%,相当于每个分子3.2个硅氢原子,具有如下的结构式:

[0163][0164]

对比例2

[0165]

本实施例制备了一种有机硅泡沫硅橡胶,与实施例9的区别在于采用phd-fs-5替代phd-fs-1,具体配方见表1,具体过程与实施例相似。

[0166]

试验例

[0167]

本试验例测试了实施例9~12和对比例2制备的有机硅泡沫硅橡胶的性能。将a组分和b组分混合,制得有机硅泡沫硅橡胶并测试其性能,测试结果如表2。

[0168]

表2本发明实施例9~12和对比例2制备的有机硅泡沫硅橡胶性能

[0169][0170]

本发明实施例5~8制备有机硅匀泡剂,通过控制投料比,得到不同氢含量的有机硅匀泡剂,有机硅匀泡剂中未反应的硅氢键与乙烯基硅油发生交联反应,与发泡剂(羟基聚硅氧烷)发生交联反应。有机硅匀泡剂参与泡沫硅橡胶的发泡与交联反应,能够有效减少匀泡剂的析出。而且有机硅匀泡剂中的氟烷烃链段可以有效降低有机硅泡沫硅橡胶组合物中液固相与气体之间的表面张力,提高泡孔的均一性;聚醚链段具有较强的乳化能力,可以提高不同成分间的溶解性;苯基有机硅链段与有机硅体系有一定的相容性。

[0171]

由表2和图1~2可知,上述具有氟烷烃链段、聚醚链段、苯基有机硅链段的有机硅匀泡剂可应用于低粘度有机硅泡沫硅橡胶体系(粘度<3000mpa

·

s),具有良好的起泡稳定性,制备得到的泡沫硅橡胶出油率低、泡孔均一、密度低、闭孔率高、导热率低、回弹性能优异,本发明实施例9制备得到的泡沫硅橡胶产品的比重为0.45,导热率≤0.1w/km;而对比例2采用对比例1制备的不含氟烷烃链段的有机硅匀泡剂,气泡稳定性较差,发泡过程中泡孔间容易融合、破灭,从而导致泡孔不均一,且泡沫体比重更大,气泡减少,导热通道增多,导热率更高,隔热效果更差。

[0172]

本发明的泡沫硅橡胶是一种多孔、低密度、可压缩的弹性体,具有减震、缓冲的作用,另外阻燃等级达到v0级,导热率≤0.1w/km,适用于密封和保护各种户外通信、电子和照明设备机柜、动力电池中的减震、缓冲、隔音、保护、绝缘、隔热、防水和防火;而且泡沫硅橡胶发泡前粘度低,易流平,可实现全方位的包裹。

[0173]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1