一种泡孔调节剂、聚氨酯泡沫及其应用和制备方法与流程

1.本发明涉及一种泡孔调节剂、聚氨酯泡沫塑料及其制备方法。

背景技术:

2.聚氨酯泡沫是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂等多种助剂的作用下,通过专用设备混合,发泡而成的高分子聚合物。软质聚氨酯泡沫是聚氨酯材料中尤为重要的一种,具有良好的回弹性能和承载能力,广泛用作家具、隔音、过滤和内衬等材料。软质聚氨酯泡沫一般分为普通聚氨酯软质泡沫、高回弹泡沫和慢回弹泡沫,高回弹泡沫具有较高的回弹性能和爆发力被广泛用于汽车坐垫,沙发和床垫等。

3.相较于普通的高回弹泡沫,粗孔高回弹泡沫具有更强韧的骨架,支撑性能更好。虽然在原有制备高回弹泡沫的基础上减少注气量或降低速度或降低硅油用量能够一定程度上获得粗孔的泡孔结构,但是,此种方法制得的粗孔高回弹泡沫的稳定性差,最直观的表现就是密度均一性差,质量无法满足实际需求。专利cn105121526b公开了一种具有粗化微孔结构的聚氨酯泡沫,其通过使用某些蜡作为添加剂使泡沫微孔结构粗化。但是,重复该工艺时发现,直接向体系中投入蜡,会导致体系泡沫破裂直至塌泡,影响聚氨酯泡沫的稳定性以及品质,需要合适的乳化剂进行乳化使用。

技术实现要素:

4.本发明的目的是提供一种泡孔调节剂,该泡孔调节剂可使聚氨酯泡沫结构粗化,制得的聚氨酯泡沫稳定性好、支撑性能佳。

5.本发明的另一个目的是提供一种具有较佳的密度均一性、支撑性能、透气率和弹性的聚氨酯泡沫。

6.为达到上述目的,本发明采用的技术方案是:

7.本发明提供一种泡孔调节剂,以所述泡孔调节剂的质量含量为100%计,所述泡孔调节剂包括:聚醚改性有机硅表面活性剂5~25%;二甲基硅油15~35%;乳化剂1~25%;蜡1~10%;无机粉体40~55%;其中,所述乳化剂包括脂肪酸聚氧乙烯酯、脂肪醇聚氧乙烯醚、烷基芳基磺酸盐、酯类化合物中的一种或多种;所述蜡包括聚乙烯蜡、聚丙烯蜡、聚四氟乙烯蜡、费托蜡、聚酰胺蜡、巴西棕榈蜡中的一种或多种。

8.优选地,所述蜡的熔点为30~160℃。

9.进一步优选地,所述蜡的熔点为90~160℃。

10.优选地,所述乳化剂选自聚氧乙烯单硬脂酸酯、平平加o-10、平平加o-15、平平加o-20、平平加o-25、聚氧乙烯月桂醚、聚氧乙烯单月桂酸酯、聚氧乙烯失水山梨醇单月桂酸酯、聚氧乙烯山梨醇羊毛酯、聚氧乙烯丙烯硬酯酸酯、聚氧乙烯十六烷基醚、聚乙二醇单棕榈酸酯、油醇聚氧乙烯醚、十八醇聚氧乙烯醚、聚氧乙烯植物油、聚氧乙烯蓖麻油、三乙醇胺油酸酯、烷基芳基磺酸盐、聚氧乙烯单棕榈酸酯、六乙二醇单硬酯酸酯、失水山梨醇月桂酯、失水山梨醇单棕榈酸酯、甲基葡萄糖苷倍半硬酯酸酯、失水山梨醇单油酸酯、羟基化羊毛

酯、失水山梨醇倍半油酸酯、丙二醇脂肪酸酯、失水山梨醇三硬脂酸酯、失水山梨醇三油酸酯中的一种或多种。

11.根据一些优选的实施方式,以所述泡孔调节剂的质量含量为100%计,所述泡孔调节剂包括:聚醚改性有机硅表面活性剂15~25%;二甲基硅油20~30%;乳化剂1~10%;蜡1~5%;无机粉体45~50%。

12.优选地,所述聚醚改性有机硅表面活性剂的通式为:(mdaebm);其中,m选自(ch3)3sio

1/2

或(ch3)3rsio

1/2

;d为(ch3)3sio

2/2

;e为(ch3)3rsio

2/2

;a+b为1~10之间的数值,且b≥1;r为聚醚,所述聚醚的数均分子量为300~4000。

13.进一步优选地,所述a与b的比值为(1~9):1。

14.优选地,所述聚醚的结构式为-c

nh2n

(c2h4o)

x

(c3h6o)yot,其中,n为2~4之间的整数;x+y为1~10之间的数值,且x≥0;t为碳原子数为1~4的烷基。

15.进一步优选地,所述x与y的比值为(0~9):12。

16.优选地,所述二甲基硅油的运动粘度为10~1200mm2/s。

17.优选地,所述无机粉体包括碳酸钙、硫酸钡、硅藻土、硅酸锆、钛白粉、氧化锆、氧化铝、氧化石墨烯、氮化镁、纳米粉体硫化铋中的一种或多种,所述无机粉体的粒径在0.001~100微米之间。

18.本发明的第二个方面提供一种如上所述的泡孔调节剂的制备方法,所述制备方法包括如下步骤:(1)将聚醚改性有机硅表面活性剂、乳化剂、二甲基硅油投入反应器中,通过氮气置换反应器内的空气,体系维持常压,搅拌均匀成浑浊乳液;(2)将所述浑浊乳液升温至50~160℃,分别投入蜡和无机粉体,搅拌,即得所述泡孔调节剂。

19.优选地,所述步骤(2)包括将所述浑浊乳液升温至80~100℃后,先加入所述蜡直至融化后,再加入所述无机粉体,搅拌0.5~2h。

20.本发明的第三个方面提供一种如上所述的泡孔调节剂在制备聚氨酯泡沫中的应用。

21.优选地,所述聚氨酯泡沫包括聚氨酯高回弹泡沫、聚氨酯慢回弹泡沫、硬质泡沫、半硬质泡沫、微孔泡沫或特种聚氨酯泡沫。

22.优选地,使用聚醚对所述泡孔调节剂进行稀释,然后将稀释后的泡孔调节剂与包括多元醇、异氰酸酯在内的原料投入搅拌釜中搅拌,然后进行发泡制成聚氨酯泡沫;其中,相对于100质量份的所述多元醇,所述泡孔调节剂的投料质量为0.01~0.1份。

23.进一步优选地,所述泡孔调节剂的投料质量为0.03~0.05份。

24.优选地,所述搅拌温度为20~30℃,搅拌速度为1500~2500rpm/min,搅拌时间为3~10s。

25.本发明的第四个方面提供一种聚氨酯泡沫,所述聚氨酯泡沫包括多元醇、异氰酸酯、催化剂以及如上所述的泡孔调节剂发泡形成。

26.优选地,所述泡孔调节剂与聚醚按照1:(15~25)进行稀释,相对于100质量份的所述多元醇,所述稀释后的泡孔调节剂为0.2~1质量份。

27.优选地,制备所述聚氨酯泡沫的原料还包括水以及硅氧烷聚醚;所述催化剂包括三乙烯二胺溶液、双(二甲氨基乙基)醚溶液和辛酸亚锡。

28.根据一些优选的实施方式,相对于100质量份的所述多元醇,所述硅氧烷聚醚为

0.1~2质量份;所述水为3~4质量份;所述三乙烯二胺溶液为0.1~0.2质量份;所述双(二甲氨基乙基)醚溶液为0.01~0.05质量份;所述辛酸亚锡为0.05~0.2质量份;控制所述异氰酸酯的投料量以使体系中的异氰酸酯指数为100~110。

29.优选地,所述聚氨酯泡沫的原料还包括碳酸钙,相对于100质量份的所述多元醇,所述碳酸钙为10~20质量份。

30.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

31.本发明中的泡孔调节剂可用于制备具有粗的泡孔结构的聚氨酯泡沫,制得的聚氨酯泡沫具有较佳的密度均一性、支撑性能、透气率和弹性。

附图说明

32.图1为本发明对照例2制得的5#聚氨酯泡沫塑料;

33.图2为本发明对照例2制得的6#聚氨酯泡沫塑料;

34.图3为本发明对照例2制得的7#聚氨酯泡沫塑料;

35.图4为本发明对照例2制得的8#聚氨酯泡沫塑料;

36.图5为本发明对照例2制得的9#聚氨酯泡沫塑料;

37.图6为本发明对照例2制得的10#聚氨酯泡沫塑料;

38.图7为本发明对照例2制得的11#聚氨酯泡沫塑料;

39.图8为本发明对照例2制得的12#聚氨酯泡沫塑料。

具体实施方式

40.现有技术中制备粗孔的聚氨酯泡沫的方案,多存在制得的聚氨酯泡沫稳定性差,性能不理想等问题。本发明提供一种泡孔调节剂,通过聚醚改性有机硅、二甲基硅油、乳化剂、蜡以及无机粉体的复配,在仅添加极少量的情况下即可获得粗孔的聚氨酯泡沫,制得的聚氨酯泡沫稳定性好且性能优异。以下对本发明的方案作进一步论述。

41.本发明提供一种泡孔调节剂,以泡孔调节剂的质量含量为100%计,泡孔调节剂包括:

42.聚醚改性有机硅表面活性剂5~25%;

43.二甲基硅油15~35%;

44.乳化剂1~25%;

45.蜡1~10%;

46.无机粉体40~55%;

47.其中,乳化剂包括脂肪酸聚氧乙烯酯、脂肪醇聚氧乙烯醚、烷基芳基磺酸盐、酯类化合物中的一种或多种;

48.蜡包括聚乙烯蜡、聚丙烯蜡、聚四氟乙烯蜡、费托蜡、聚酰胺蜡、巴西棕榈蜡中的一种或多种。

49.根据本发明,聚醚改性有机硅表面活性剂的通式为:(mdaebm);其中,m选自(ch3)3sio

1/2

或(ch3)3rsio

1/2

;d为(ch3)3sio

2/2

;e为(ch3)3rsio

2/2

;a+b为1~10之间的数值,且b≥1;r为聚醚,聚醚的数均分子量为300~4000。进一步地,聚醚的结构式为-c

nh2n

(c2h4o)

x

(c3h6o)yot,其中,n为2~4之间的整数;x+y为1~10之间的数值,且x≥0;t为碳原子数为1~

4的烷基。

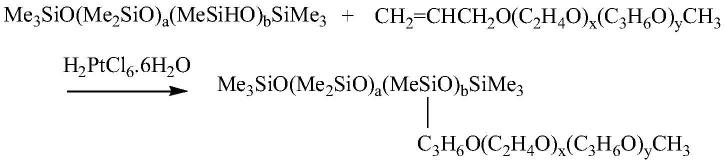

50.根据本发明,聚醚改性有机硅表面活性剂的制备方法包括用非水解的si-c共聚物通过含si-h的聚硅氧烷与c=c双键的聚氧乙烯醚在氯铂酸的催化作用下发生硅氢反应制备。反应方程式如下:

[0051][0052]

具体地,本发明中的聚醚改性有机硅表面活性剂可参照现有技术制备,例如参照cn105199108a实施例2制备得到。

[0053]

本发明的方案至少存在如下优点:

[0054]

(1)本发明的泡孔调节剂用于制备聚氨酯泡沫,可提高聚氨酯泡沫的稳定性,使聚氨酯泡沫具有较佳的支撑性能、透气率和弹性。

[0055]

(2)本发明的泡孔调节剂用于制备聚氨酯泡沫,可以根据泡孔调节剂的用量调整泡孔大小以及数量,工艺操作简单。

[0056]

(3)使用本发明的泡孔调节剂,聚氨酯泡沫的生产工艺和配方不需要大幅度调整,在原有生产工艺和配方的基础上增加该泡孔调节剂即可获得性能优异的粗孔聚氨酯泡沫。

[0057]

(4)使用本发明的泡孔调节剂,可提升聚氨酯泡沫体系耐剪切性能,无需降低硅油用量,即可获得粗孔结构。

[0058]

下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0059]

在没有特别说明的情况下,下述实施例以及对比例中的聚醚改性有机硅表面活性剂购自江苏奥斯佳材料科技股份有限公司,牌号为uf-5361;

[0060]

平平加o-10购自江苏省海安石化厂,牌号为平平加o-10;

[0061]

二甲基硅油购自道康宁公司,牌号为pmx-200,60粘度;

[0062]

聚乙烯蜡购自中国石油天然气股份有限公司,牌号为半精炼石蜡58号;

[0063]

聚醚多元醇5603,牌号为che-5603,购自江苏长华聚氨酯科技有限公司;

[0064]

聚合物多元醇2045,牌号为chp-2045,购自江苏长华聚氨酯有限公司;

[0065]

聚醚硅氧烷的牌号为uf-5840,购自江苏奥斯佳材料科技股份有限公司;

[0066]

33%三乙烯二胺溶液(a-33)购自江苏奥斯佳材料科技股份有限公司;

[0067]

70%双(二甲氨基乙基)醚溶液(a-1)购自江苏奥斯佳材料科技股份有限公司;

[0068]

辛酸亚锡(t-9)购自江苏奥斯佳材料科技股份有限公司;

[0069]

下述实施例以及对比例中使用甲苯二异氰酸酯(tdi)来调节体系的异氰酸酯指数,其中tdi购自亨斯曼聚氨酯有限公司,异氰酸酯指数的计算方法为:

[0070]

异氰酸酯指数=异氰酸酯当量数/多元醇当量数=(w异/e异)/(w醇/e醇+w水/9)

[0071]

w异为异氰酸酯用量;

[0072]

w醇为多元醇用量;

[0073]

e异为异氰酸酯当量;

[0074]

e醇为多元醇当量。

[0075]

在没有特别说明的情况下,下述实施例以及对比例中的“常压”指一个大气压;“常温”指25

±

5℃,“室温”指25

±

5℃。

[0076]

实施例1

[0077]

本实施例提供一种软质聚氨酯泡沫用泡孔调节剂,其包括如下制备步骤:

[0078]

先将10g聚醚改性有机硅表面活性剂、20g平平加o-10、20g二甲基硅油投入三颈瓶中,通过氮气置换三颈瓶内的空气,系统维持常压,常温搅拌均匀成浑浊乳液;

[0079]

将三颈瓶内浑浊乳液缓慢升温至50~160℃,优选80-100℃,进一步优选98℃,再将5g聚乙烯蜡缓慢添加进乳液,直至融化,再添加45g钛白粉(粒径为14nm),搅拌0.5-2小时,优选0.5小时,降至室温,即得泡孔调节剂。

[0080]

实施例2

[0081]

本实施例提供一种软质聚氨酯泡沫用泡孔调节剂,其包括如下制备步骤:

[0082]

先将20g聚醚改性有机硅表面活性剂、5g平平加o-10、25g二甲基硅油投入三颈瓶中,通过氮气置换三颈瓶内的空气,系统维持常压,常温搅拌均匀成浑浊乳液;

[0083]

三颈瓶内浑浊乳液缓慢升温至50~160℃,优选80-100℃,进一步优选98℃,再将5g聚乙烯蜡缓慢添加进乳液,直至融化,再添加45g钛白粉(粒径为14nm),搅拌0.5-2小时,优选0.5小时,降至室温,即得泡孔调节剂。

[0084]

实施例3

[0085]

本实施例提供一种软质聚氨酯泡沫用泡孔调节剂,其包括如下制备步骤:

[0086]

先将20g聚醚改性有机硅表面活性剂、2g平平加o-10、28g二甲基硅油投入三颈瓶中,通过氮气置换三颈瓶内的空气,系统维持常压,常温搅拌均匀成浑浊乳液;

[0087]

三颈瓶内浑浊乳液缓慢升温至50~160℃,优选80-100℃,再将1g聚乙烯蜡缓慢添加进乳液,直至融化,再添加49g钛白粉(粒径为14nm),搅拌0.5-2小时,降至室温,即得泡孔调节剂。

[0088]

对比例1

[0089]

该对比例中的泡孔调节剂的制备方法与实施例1大致相同,与实施例1的区别在于:不添加聚乙烯蜡。

[0090]

对比例2

[0091]

该对比例中的泡孔调节剂的制备方法与实施例1大致相同,与实施例1的区别在于:不添加平平加o-10。

[0092]

对比例3

[0093]

该对比例中的泡孔调节剂的制备方法与实施例1大致相同,与实施例1的区别在于:使用微晶蜡替代聚乙烯蜡,使用脱水山梨醇酯替代平平加o-10。

[0094]

应用例1

[0095]

采用下述步骤制备聚氨酯泡沫塑料:

[0096]

按照下表1分别称取物料于搅拌釜中,于25℃下以2100rpm/min的搅拌速度搅拌5s后,倒入发泡箱内至反应完成,记录跳泡时间,即得1#至4#的聚氨酯泡沫塑料。

[0097]

表1

[0098][0099][0100]

上述表1中稀释后的泡孔调节剂是实施例1至3制得的泡孔调节剂分别与聚醚多元醇按照1:19的质量比进行稀释得到。

[0101]

按照国家标准gb/t 6343-1995测试样品密度;按照软质聚氨酯泡沫塑料国家标准gb/t6344-1996测试样品的伸长率和撕裂强度;按照软质聚氨酯泡沫塑料国家标准gb/t 6770-2008测试样品的回弹率;按照软质聚氨酯泡沫塑料国家标准gb/t 10807-2006b法测试样品的压陷硬度;按照gb/t10655-2003高聚物多孔弹性材料空气透过率测试样品的透气率;舒适因子=(65%压陷硬度/25%压陷硬度)*100%,密度均一性

△

ρ通过测试海绵上下的密度差值对比,密度差值越大,密度均一性越差,反之,密度均一性越好,结果如表2所示。

[0102]

表2

[0103]

测试项目1#2#3#4#跳泡时间/s112110108108密度上/(kg/m3)27.8427.1127.3427.60密度中/(kg/m3)28.3428.0228.4128.5密度下/(kg/m3)30.1128.4628.5528.71

△

ρ2.271.351.211.11回弹/%3031323225%压陷硬度/n82.0290.5891.8892.6140%压陷硬度/n104.96112.49115.37114.5665%压陷硬度/n186.61196.91201.04201.77透气率(l/min)78.22100.93118.44124.50

舒适因子2.272.172.192.18

[0104]

应用例2

[0105]

采用下述步骤制备聚氨酯泡沫塑料:

[0106]

按照下表3分别称取物料于搅拌釜中,于25℃下以2100rpm/min的搅拌速度搅拌5s后,倒入发泡箱内至反应完成,记录跳泡时间,即得5#至12#的聚氨酯泡沫塑料,5#至12#的聚氨酯泡沫塑料实物参见图1至图8。

[0107]

表3

[0108][0109]

上述表3中稀释后的泡孔调节剂是实施例1至3以及对比例1至3制得的泡孔调节剂分别与聚醚多元醇按照1:19的质量比进行稀释得到。

[0110]

5#至12#的聚氨酯泡沫塑料的性能测试结果如下表4所示。

[0111]

表4

[0112]

[0113][0114]

由表4可见,随着泡孔调节剂的添加量的增加,聚氨酯泡沫塑料的压陷硬度逐渐增加,舒适因子也呈现增加趋势。

[0115]

随着泡孔调节剂的添加量的增加,泡孔出现粗大孔的比例增多,但是,本技术人意外地发现当稀释后的泡孔调节剂的添加量超过1份后,出现塌泡现象,产品的硬度下降,性能变差。

[0116]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1