一种有负泊松比性质的聚氨酯弹性体复合材料的制备方法

一种有负泊松比性质的聚氨酯弹性体复合材料的制备方法

1.技术领域:本发明属于聚氨酯弹性体材料领域,具体涉及一种具有负泊松比性质的聚氨酯弹性体复合材料的制备方法。

2.

背景技术:

泊松比可以影响材料的变形形状,是决定材料弹性行为的一个关键参数。从固体力学角度来看,泊松比也是调节剪切模量和体模量的一个主要力学参数。材料一般具有固定的正泊松比值,例如弹性体的泊松比为0.5。具有负泊松比性质的材料一般称为拉胀材料。作为一种新型的机械超材料,拉胀材料在轴向压缩/拉伸时具有横向收缩/膨胀的特性。与传统材料相比,拉胀材料具有许多优越的性能,如抗剪切、抗断裂、同向行为、可变渗透性和能量吸收能力等。得益于其特殊的力学性能,机械超材料打破了人类对传统材料力学属性的认知局限,它的研究及开发对基础研究、工程应用和人们的日常生活有着重要意义,在医疗器械、智能传感器电子系统和纺织工业有着巨大的应用潜力。

3.近年来,受益于先进3d打印等增材制造技术及激光切割等减材技术的快速发展,机械超材料的研究取得了卓越的成果,实现了一系列自然界罕见甚至并不存在的反直觉的特异性力学性能。在所有材料中,弹性体可以赋予材料较好的拉伸能力,承受更大的变形。像其他材料一样,弹性体材料的固有泊松比值无法调节,而引入几何结构后,弹性体的泊松比可以降至0甚至0以下。但值得注意的是,弹性体材料一旦经过剪裁等图案化过程,其断裂强度、断裂伸长率等机械性能都会大大降低,极大限制其在高刚度、高强度和能量吸收等功能材料领域的应用。

4.为解决拉胀弹性体材料力学性能降低的问题,目前人们主要采用如下两种方法。一种是增强基体本身性能。通过调控高分子网络结构,引入可逆缔合作用(如可逆动态共价键、金属的配位作用、氢键作用及离子相互作用等),实现基体自身性能的提升。但受限于可逆缔合的低键能及不稳定性,材料力学性能的提升往往有限。另一种策略是通过特殊的互补结构进行复合设计。如设计骨架-填充结构、多层结构、核壳结构等,或将碳纳米管、金属、低熔点合金等功能组份与聚合物基体复合。但这些复合方法无法解决两相界面结合强度小、材料局部剥离等问题,影响材料工作的稳定性。

5.本发明通过设计“骨架-基质”软硬结合的图案化负泊松比结构,借助动态化学的手段,包括氢键等非共价相互作用以及硼酯键、间乙烯氨酯键、二硫键等动态共价键,使低模量基质和高模量骨架材料在室温愈合,材料的应力得以重新分布,实现对弹性体拉胀性能及力学性能的精准调控,解决拉胀材料力学性能差和界面稳定性差等缺陷,获得一种具有负泊松比性质的高性能聚氨酯弹性体复合材料。

6.

技术实现要素:

本发明克服聚氨酯弹性体强机械性能和自愈合能力间的固有矛盾,提供一种具有负泊松比性质的聚氨酯弹性体复合材料及其制备方法,为解决传统拉胀聚氨酯弹性体复合材料界面结合强度弱、力学性能差等问题提供一种新思路。

7.本发明的目的通过以下技术方案实现:

(1)将双异氰酸酯封端的化合物a和与双羟基封端的化合物b溶于溶剂中,在60

±

5℃下反应1-3 h。之后将扩链剂c与交联剂d加入到反应体系中,在60

±

5℃下继续反应18-22 h。除去溶剂后得到热固性聚氨酯弹性体,将所制备的热固性聚氨酯弹性体剪裁成负泊松比性质的几何结构,获得具有负泊松比性质的热固性聚氨酯弹性体骨架a;(2)将双异氰酸酯封端的化合物a和与双羟基封端的化合物b溶于溶剂中,在60

±

5℃下反应1-3 h。之后将扩链剂c加入到反应体系中,在60

±

5℃下继续反应18-22 h。除去溶剂后,在所制备的热塑性聚氨酯弹性体上剪裁出填满所述热固性聚氨酯弹性体骨架a空隙的热塑性聚氨酯弹性体基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25~60℃、0.5~1.5 mpa的压力下愈合反应0.1~7h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

8.上述步骤(1)(2)所述的双异氰酸酯封端的化合物a为甲烷二异氰酸酯、六亚甲基二异氰酸酯、二苯基二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、赖氨酸二异氰酸酯等化合物中的一种或多种。

9.上述步骤(1)(2)所述的羟基封端的化合物b为聚乙二醇、聚丙二醇、聚己二酸新戊二醇酯、聚四亚甲基醚二醇、聚己基碳酸酯二醇的一种或多种。

10.上述步骤(1)(2)所述的扩链剂c为n,n'-二叔丁基乙二胺、2,2

′‑

(1,4-亚苯基)-双[4-硫醇-1,3,2-硼氧烷]、丁二酮肟、4,4-二硫代二苯胺、2,2-二硫代二苯胺、3,3-二羟基二苯二硫醚、4,4-二羟基二苯基二硫醚、3,3'-二硫代双(丙烷-1-醇)、二(2-羟基-1-萘基)二硫醚中的一种或多种。

[0011]

上述步骤(1)所述的交联剂d为3-氨基苯酚、对氨基苯酚、3,4-二羟基苯胺、2,4-二氨基-6-羟基嘧啶、2-羟基-4,6-二氨基嘧啶中的一种或多种。

[0012]

上述步骤(1)所述的热固性聚氨酯弹性体a各原料的配比为:双异氰酸酯封端的化合物a25~46重量份、双羟基封端的化合物b50~70重量份、扩链剂c 5~10重量份、交联剂d 1~4重量份。

[0013]

上述步骤(2)所述的热塑性聚氨酯弹性体b中各原料的配比为:双异氰酸酯封端的化合物a 25~46重量份、双羟基封端的化合物b50~70重量份、扩链剂c 10~20重量份。

[0014]

上述步骤中所述的溶剂包括二甲基亚砜、n, n-二甲基甲酰胺、氯仿、二氯甲烷、丙酮、n, n-二甲基乙酰胺、四氢呋喃中的一种或多种。

[0015]

上述步骤(1)(2)所述具有负泊松比性质的几何结构包括内凹多边形结构、旋转刚体结构、手性结构、穿孔板结构、联锁多边形结构、交错肋结构中的一种或多种。

[0016]

上述步骤(1)(2)所述热固性聚氨酯弹性体的剪裁方法为激光切割。

[0017]

有益效果:其一,本发明借助超分子化学及动态共价化学的手段,利用弹性体材料内部所含氢键及动态共价键的室温愈合特点,将热塑性聚氨酯弹性体与热固性聚氨酯弹性体有效复合,在不添加额外有机试剂的条件下制备一体化材料,解决聚氨酯弹性体材料力学性能差和界面稳定性差等缺陷。

[0018]

其二,本发明设计软硬结合的“骨架-基质”图案化负泊松比结构,调控弹性体的拉胀性能及力学性能,构筑一种具有负泊松比性质的高性能聚氨酯弹性体复合材料。利用材

料的刚度变化阻碍损伤裂纹偏转,使材料具有出色的机械强度和缺陷容限力,不会在拉伸中突然失效,展现出显著的力学性能优势。

[0019]

其三,本发明所制备的具有负泊松比性质的聚氨酯弹性体复合材料所用原料的价格便宜,绿色环保,且制备过程简单,适用于大规模工业化生产,在柔性可拉伸材料领域具有广阔的应用前景。

[0020]

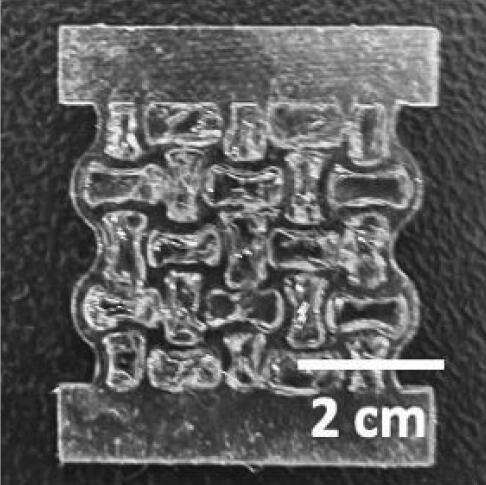

附图说明:图1为实施例1提供的具有负泊松比性质的聚氨酯弹性体复合材料c的光学照片;图2为实施例1提供的具有负泊松比性质的聚氨酯弹性体复合材料c的愈合过程的光学显微镜照片;图3为实施例1提供的热固性聚氨酯弹性体a及聚氨酯弹性体复合材料c的应力应变曲线;图4为实施例1提供的“骨架”弹性体a及弹性体复合材料c的泊松比随拉伸应变的变化情况;图5为实施例1提供的“骨架”弹性体a及弹性体复合材料c的等效位移、等效应变、等效应力等有限元分析模拟情况。

[0021]

图6为实施例2得到的热固性聚氨酯弹性体骨架a的分子式。

[0022]

图7为实施例2得到骨架结构的基质b的分子式。

具体实施方式

[0023]

本发明设计软硬结合的“骨架-基质”图案化负泊松比结构,利用高模量热固性聚氨酯弹性体制备具有负泊松比性质的骨架,低模量热塑性聚氨酯弹性体作为填充骨架的基质。通过两种弹性体中所含动态共价键及氢键可以在室温下愈合的特性,制备得到一种结合低模量弹性体优良延展性与高模量弹性体高拉伸强度双重优势的一体化聚氨酯弹性体拉胀复合材料,解决传统拉胀材料经“减材制造”后力学性能降低的固有缺陷。

[0024]

为更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。显而易见的,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

实施例1本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25g聚己二酸新戊二醇酯(m

n-1000)与12.5g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和0.5 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3h。随后将5.0g2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继

续反应18-22h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0026]

实施例2本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25 g聚四亚甲基醚二醇(mn-1000)与12.5 g异佛二酮二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 4,4-二羟基二苯基二硫醚和0.5 g 4-氨基-2,6-二羟基嘧啶的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;其结构式见图6.(2)将25 g聚四亚甲基醚二醇(mn-1000)与12.5 g异佛二酮二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 4,4-二羟基二苯基二硫醚的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;其结构式见图7。

[0027]

(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0028]

实施例3本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,改变热塑性聚氨酯弹性体与热固型聚氨酯弹性体投料比,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将17.5g聚己二酸新戊二醇酯(m

n-1000)与11.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和1.0 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将17.5 g聚己二酸新戊二醇酯(m

n-1000)与11.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;

(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0029]

实施例4本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,设计手性结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和0.5 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出手性结构,得到具有负泊松比性质的手性热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出手性结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0030]

实施例5本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,改变两种弹性体中的扩链剂c,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(mn-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g n,n'-二叔丁基乙二胺和0.5 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(mn-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g n,n'-二叔丁基乙二胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0031]

实施例6本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作

为“基质”材料b,改变交联剂种类,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和0.5 g 2-羟基-4,6-二氨基嘧啶的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0032]

实施例7本实施例选用热固性聚氨酯弹性体作为“骨架”材料a,以热塑性聚氨酯弹性体作为“基质”材料b,改变复合材料制备工艺条件,设计内凹多边形结构作为骨架形状,得到具有负泊松比性质的聚氨酯弹性体复合材料c。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和0.5 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;(1)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在60℃,0.5~1.5 mpa的压力下愈合0.1 h,得到一体化的具有负泊松比性质的聚氨酯弹性体复合材料c。

[0033]

对比例1为证明所设计负泊松比结构的重要性,本对比例选用具有正泊松比结构的正六边形结构作为骨架形状,设计热固性聚氨酯弹性体作为“骨架”材料,以热塑性聚氨酯弹性体作为“基质”材料。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 2,2'-二硫代二苯胺和0.5 g 3,4-二羟基苯胺的二甲亚

砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出正六边形结构,得到具有正泊松比性质的正六边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 2,2'-二硫代二苯胺的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出正六边形结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h,得到一体化的具有正泊松比性质的聚氨酯弹性体复合材料c。

[0034]

对比例2为证明扩链剂所含动态共价键对于材料愈合的重要性,本对比例选用不含动态共价键的4,4'-二氨基联苄作为扩链剂,设计热固性聚氨酯弹性体作为“骨架”材料,以热塑性聚氨酯弹性体作为“基质”材料,内凹多边形结构作为骨架形状。具体制备方法如下:(1)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃下反应1-3 h。随后将2.5 g 4,4'-二氨基联苄和0.5 g 3,4-二羟基苯胺的二甲亚砜溶液依次加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在120℃烘箱中除溶剂36 h。之后,在所制备的热固性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到具有负泊松比性质的内凹多边形热固性聚氨酯弹性体骨架a;(2)将25 g聚己二酸新戊二醇酯(m

n-1000)与12.5 g甲烷二异氰酸酯混合后,在60

±

5℃,下1-3 h。随后将5.0 g 4,4'-二氨基联苄的四氢呋喃溶液加入到上述反应体系中,继续反应18-22 h。冷却至室温后,将反应液转移至模具中,在100℃烘箱中除溶剂36 h。之后,在所制备的热塑性聚氨酯弹性体上利用激光切割出内凹多边形结构,得到可以填充(1)中所述骨架结构的基质b;(3)将拥有互补形状的热固性聚氨酯弹性体骨架a与热塑性聚氨酯弹性体基质b进行填塞组合,在25℃,0.5~1.5 mpa的压力下愈合7 h。

[0035]

表1 实施例1-6及对比例1-2复合弹性体性能数据的对比

为验证本发明的有益效果,发明人对实施例1-6和对比例1-2所述的聚氨酯弹性体复合材料进行了力学性能、愈合效率及泊松比测试,同时对实施例1所述的聚氨酯弹性体复合材料进行了有限元模拟分析。如表1所示,在本发明实施例1-6所述方法中,改变两种聚氨酯弹性体各原料的配比、图案化结构的种类、动态共价键的种类、扩链剂的种类、交联剂的种类、复合材料制备工艺等,均能获得具有负泊松比的聚氨酯弹性体复合材料,且可以实现室温愈合。

[0036]

与此形成鲜明对比的是,对比例1所述聚氨酯弹性体复合材料虽然可以实现25℃的室温愈合,但由于采用了具有正泊松比结构的形状,无法实现拉胀效应。而对比例2所述拉胀聚氨酯弹性体复合材料由于缺少动态共价键,难以在所述条件下实现愈合,无法得到一体化的聚氨酯弹性体复合材料。

[0037]

综上所述,本发明实施例1-6所述的具有负泊松比的聚氨酯弹性体复合材料在特定组成条件、形状设计及愈合条件下,其愈合效率、负泊松比区间及力学性能显著优于对比例1-2,展现出优异的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1