一种高流动性聚丙烯塑料及其制备方法与流程

1.本技术涉及聚丙烯塑料领域,更具体地说,它涉及一种高流动性聚丙烯塑料及其制备方法。

背景技术:

2.聚丙烯塑料是一种性能优良的热塑性合成树脂,其相对密度较小、易加工、力学性能和耐化学性优良,被广泛应用于机械、汽车、电子电器、建筑、纺织、包装、农林渔业和食品工业等众多领域。

3.相关技术中,采用常规ziegler-natta聚合催化剂直接聚合得到的聚丙烯塑料熔融指数为2-10g/10min,流动性较差,导致在注塑结构复杂的大型制品时,不易完全充模,成品率不高。

技术实现要素:

4.为了提高聚丙烯塑料的熔融流动性,本技术提供了一种高流动性聚丙烯塑料及其制备方法。

5.第一方面,本技术提供一种高流动性聚丙烯塑料,其采用如下技术方案:一种高流动性聚丙烯塑料,其由包括如下重量份的原料制得:聚丙烯树脂80-100份、过氧化二异丙苯3-7份、纳米二氧化硅微球5-10份、滑石粉10-20份、聚烯烃弹性体30-40份、氧化聚乙烯蜡5-10份、纤维素纳米晶体20-30份、抗氧化剂1-3份、成核剂0.5-1份和润滑剂1-3份。

6.本技术高流动性聚丙烯塑料选用聚丙烯树脂80-100份、过氧化二异丙苯3-7份、纳米二氧化硅微球5-10份、滑石粉10-20份、聚烯烃弹性体30-40份、氧化聚乙烯蜡5-10份、纤维素纳米晶体20-30份、抗氧化剂1-3份、成核剂0.5-1份和润滑剂1-3份,聚丙烯塑料的性能较好,且当聚丙烯树脂90份、过氧化二异丙苯5份、纳米二氧化硅微球8份、滑石粉15份、聚烯烃弹性体35份、氧化聚乙烯蜡8份、纤维素纳米晶体25份、抗氧化剂2份、成核剂0.8份和润滑剂2份时,效果最佳。

7.通过采用上述技术方案,将聚丙烯树脂作为主要成分加入,充分利用其耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨性能,并通过过氧化二异丙苯与聚丙烯树脂进行共混,加热后过氧化二异丙苯分解,产生自由基,进攻聚丙烯的叔碳原子从而导致聚丙烯分子链断裂,从而使聚丙烯树脂粘度降低,可提高聚丙烯树脂的流动性。

8.纳米二氧化硅微球为无机的成核剂,能够提高聚丙烯的力学性能,可加速聚丙烯结晶。滑石粉具有薄片构型的片状结构,可作为聚丙烯的补强填充剂加入,在聚丙烯的改性体系中,加入滑石粉不但能够显著的提高聚丙烯制品的刚性、表面硬度、耐热蠕变性、电绝缘性、尺寸稳定性,还可以提高聚丙烯的冲击强度。

9.另外,添加适量的纳米二氧化硅微球和滑石粉,可起到类似润滑剂的效果,以提高聚丙烯树脂与其他原料的相容性,从而提高聚丙烯塑料的流动性;同时,纳米二氧化硅和滑

石粉还具有一定的增韧效果和粘结能力,可提高聚丙烯塑料的力学性能。

10.聚烯烃弹性体作为增韧剂加入,密度较小、弹性较大,且具有较高的低温抗冲击性和流动性,可改善聚丙烯塑料原料中填料的分散效果,从而提高聚丙烯塑料的流动性。其中,聚烯烃弹性体优选为乙烯与α-烯烃的共聚物。

11.氧化聚乙烯蜡的粘度较低,硬度好,热稳定性好,可提高纳米二氧化硅微球和纤维素纳米晶体的分散性,同时具有内外部润湿作用,可提高聚丙烯塑料的流动性。另外,氧化聚乙烯蜡还具有偶联作用,可提高聚丙烯塑料各原料的相容性,进一步提高聚丙烯塑料的流动性。

12.纤维素纳米晶体,一方面具有较大的比表面积,可有效吸附残留在聚丙烯中的voc;另一方面,其表面的活性基团、羟基官能团易于和醛酮类的小分子化合物形成氢键达到相互作用的效果,可有效吸附醛酮类有害物质,抑制醛酮类voc的产生,降低聚丙烯中voc的释放速率,延缓或阻止聚丙烯中voc的排放。

13.抗氧化剂可防止聚合物材料因氧化降解而失去强度和韧性,以延长聚丙烯塑料的使用寿命。成核剂可改变聚丙烯树脂的结晶行为,加快结晶速率、增加结晶密度和促使晶粒尺寸微细化,达到缩短成型周期、提高制品透明性、表面光泽、抗拉强度、刚性、热变形温度、抗冲击性、抗蠕变性等物理机械性能。润滑剂可降低聚合物分子间内聚力的作用,从而改善塑料熔料的内摩擦生热和熔体的流动性。

14.作为优选:一种高流动性聚丙烯塑料,其由包括如下重量份的原料制得:聚丙烯树脂85-95份、过氧化二异丙苯4-6份、纳米二氧化硅微球6-9份、滑石粉14-18份、聚烯烃弹性体34-38份、氧化聚乙烯蜡7-9份、纤维素纳米晶体24-28份、抗氧化剂1.5-2.5份、成核剂0.7-0.9份和润滑剂1.5-2.5份。

15.作为优选:所述滑石粉通过疏水改性处理而得。

16.通过采用上述方案,滑石粉通过疏水改性处理,可改善滑石粉的表面性能,提高滑石粉与聚丙烯树脂的分散均匀性,从而提高滑石粉的润滑作用。

17.作为优选:所述滑石粉改性的具体操作如下:将异丙基三(十二烷基苯磺酰基)钛酸酯与液体石蜡以质量比1:(3-5)的比例在20-30℃条件下混合,搅拌3-4min,得到混合液a;在80-90℃条件下,将滑石粉加至混合液a中,搅拌5-10min,得到改性的滑石粉;所述滑石粉与混合液a的质量比为1:(5-10)。

18.通过采用上述技术方案,将滑石粉与异丙基三(十二烷基苯磺酰基)钛酸酯混合,对滑石粉进行表面改性,改性后的滑石粉在液体石蜡中具有较高的相容性,可进一步提高滑石粉在聚丙烯塑料原料中的分散均匀性。

19.作为优选:所述高流动性聚丙烯塑料的制备原料中还包括1-3重量份的马来酸酐接枝聚丙烯。

20.通过采用上述技术方案,马来酸酐接枝聚丙烯作为相容剂加入,可增强滑石粉与聚丙烯树脂的粘结性,起到桥梁作用,在熔融状态下,起到增塑和润滑的作用,使共混体系的粘度降低,提高了聚丙烯塑料的熔融流动速率。

21.作为优选:所述高流动性聚丙烯塑料的制备原料中还包括10-30重量份的纳米硅酮粉。

22.通过采用上述技术方案,纳米硅酮粉作为润滑剂加入,可提高聚丙烯树脂的熔融

流动性;另外,纳米硅酮粉还可起到阻燃增效的作用,可以减少阻燃剂的使用量。

23.作为优选:所述润滑剂包括硬脂醇和硬脂酸酰胺中的至少一种。

24.作为优选:所述抗氧化剂包括1010抗氧化剂和1076抗氧化剂中的至少一种。

25.作为优选:所述成核剂包括山梨糖醇tm-3和2,2

’‑

亚甲基双(4,6-二叔丁基苯氧基)磷酸铝盐中的至少一种。

26.第二方面,本技术提供一种上述任一项高流动性聚丙烯塑料的制备方法,具体通过以下技术方案得以实现:一种高流动性聚丙烯塑料的制备方法,其包括以下操作步骤:将高流动性聚丙烯塑料的各原料共混,在190-200℃条件下熔融,挤出造粒,得到高流动性聚丙烯塑料。

27.综上所述,本技术包括以下至少一种有益技术效果:(1)本技术通过控制聚丙烯塑料各原料的种类和掺量,使聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1615mpa、28.21mpa和22.5mpa,熔融指数为1237.1g/10min,voc含量为6.9μg

·

c/g,在保证聚丙烯塑料基础力学性能的情况下,提高了聚丙烯塑料的熔融流动性,且在提高熔融流动性的情况下,降低了聚丙烯塑料中的voc含量。

28.(2)本技术通过对滑石粉进行改性,使聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1632mpa、28.23mpa和22.6mpa,熔融指数为1257.5g/10min,提高了聚丙烯塑料的力学性能和流动性。

29.(3)本技术通过在聚丙烯塑料原料中加入马来酸酐接枝聚丙烯,使熔融指数为1258.3g/10min,进一步提高了聚丙烯塑料的熔融流动性。

30.(4)本技术通过在加入马来酸酐接枝聚丙烯的基础上加入纳米硅酮粉,使聚丙烯塑料的熔融指数为1281.0g/10min,进一步提高了聚丙烯塑料的熔融流动性。

具体实施方式

31.以下结合具体实施例对本技术作进一步详细说明。本技术中的如下各原料均为市售产品,均为使本技术的各原料得以公开充分,不应当理解为对原料的来源产生限制作用。具体为:聚丙烯树脂,牌号为pph-t03;过氧化二异丙苯,货号1017;纳米二氧化硅微球,粒径为200nm;滑石粉,粒径为800目;聚烯烃弹性体,品牌美国埃克森美孚,牌号为9371;氧化聚乙烯蜡,有效成分含量99.8%;纤维素纳米晶体;抗氧化剂选用1010抗氧化剂;润滑剂选用硬脂酸酰胺,有效物质含量为99%;成核剂选用山梨糖醇,型号为tm-3;异丙基三(十二烷基苯磺酰基)钛酸酯,有效物质含量为98%;马来酸酐接枝聚丙烯,牌号为50e806;纳米硅酮粉,粒径为200nm。

32.以下是改性聚丙烯树脂的制备实施例1实施例1的高流动性聚丙烯塑料,通过如下操作步骤制备得到:按照表1的掺量,将聚丙烯树脂、过氧化二异丙苯、纳米二氧化硅微球、滑石粉、聚烯烃弹性体、氧化聚乙烯蜡、纤维素纳米晶体、抗氧化剂(1010抗氧化剂)、成核剂(山梨糖醇tm-3)和润滑剂(硬脂酸酰胺)混合,搅拌均匀,在200℃条件下熔融,挤出造粒,得到高流动性聚丙烯塑料。

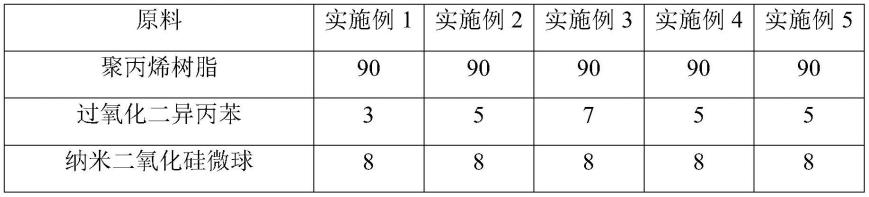

33.实施例2-5实施例2-5的高流动性聚丙烯塑料与实施例1的制备方法及原料种类完全相同,区别在于各原料掺量不同,具体详见表1所示。

34.表1实施例1-5的高流动性聚丙烯塑料的各原料掺量(单位:kg)5的高流动性聚丙烯塑料的各原料掺量(单位:kg)实施例6实施例6的高流动性聚丙烯塑料的制备方法与实施例4相同,区别在于,滑石粉通过疏水改性处理而得,滑石粉改性的具体操作如下:将异丙基三(十二烷基苯磺酰基)钛酸酯与液体石蜡以质量比1:4的比例在20℃条件下混合,搅拌4min,得到混合液a;在80℃条件下,将滑石粉加至混合液a中,滑石粉与混合液a的质量比为1:8,搅拌10min,得到改性的滑石粉,其余原料种类和掺量与实施例4相同。

35.实施例7实施例7的高流动性聚丙烯塑料的制备方法与实施例4相同,区别在于,滑石粉通过疏水改性处理而得,滑石粉改性的具体操作如下:在80℃条件下,将滑石粉加至异丙基三(十二烷基苯磺酰基)钛酸酯中,滑石粉与异丙基三(十二烷基苯磺酰基)钛酸酯的质量比为1:8,搅拌10min,得到改性的滑石粉,其余原料种类和掺量与实施例4相同。

36.实施例8-10实施例8-10高流动性聚丙烯塑料的制备方法与实施例6相同,区别在于,高流动性聚丙烯塑料原料中还包括马来酸酐接枝聚丙烯,具体掺量详见表2所示。

37.表2实施例8-10的高流动性聚丙烯塑料的各原料掺量(单位:kg)

实施例11-13实施例11-13高流动性聚丙烯塑料的制备方法与实施例6完全相同,区别在于,高流动性聚丙烯塑料原料中还包括纳米硅酮粉,具体掺量详见表3所示。

38.表3实施例11-13高流动性聚丙烯塑料的各原料掺量(单位:kg)原料实施例11实施例12实施例13聚丙烯树脂909090过氧化二异丙苯555纳米二氧化硅微球888滑石粉151515聚烯烃弹性体353535氧化聚乙烯蜡888纤维素纳米晶体252525抗氧化剂222成核剂0.80.80.8润滑剂222纳米硅酮粉102030实施例14实施例14高流动性聚丙烯塑料的制备方法与实施例12完全相同,区别在于,高流动性聚丙烯塑料原料中还包括2kg的马来酸酐接枝聚丙烯,其余原料种类与掺量与实施例12相同。

39.对比例1

对比例1的高流动性聚丙烯塑料与实施例1的制备方法完全相同,区别在于:高流动性聚丙烯塑料原料中未添加过氧化二异丙苯,其余原料及掺量与实施例1相同。

40.对比例2对比例2的高流动性聚丙烯塑料与实施例1的制备方法完全相同,区别在于:高流动性聚丙烯塑料原料中未添加纤维素纳米晶体,其余原料及掺量与实施例1相同。

41.性能检测采用如下检测标准或方法分别对不同的实施例1-14和对比例1-2得到的高流动性聚丙烯塑料进行性能检测,将聚丙烯塑料在200℃条件下熔融,搅拌均匀,吹膜,制成聚丙烯薄膜,聚丙烯薄膜检测试样的尺寸均按照下述各检测标准中的要求进行准备,厚度均为1mm。检测结果详见表4所示。

42.拉伸强度:采用gb/t 1040-92《塑料拉伸性能试验方法》对高流动性聚丙烯塑料进行拉伸强度的检测。

43.弯曲强度:采用gb/t 9341-2000《塑料弯曲性能试验方法》对高流动性聚丙烯塑料进行弯曲强度的检测。

44.弯曲模量:采用gb/t 9341-2000《塑料弯曲性能试验方法》对高流动性聚丙烯塑料进行弯曲模量的检测。

45.熔融指数:按照iso1133-1《热塑性塑料熔体质量流动速率和熔体体积流动速率(mvr)的测定》对高流动性聚丙烯塑料进行熔融指数的检测,测试温度为230℃,负荷2.16kg。

46.voc含量:采用气相色谱仪-氢火焰离子化验检测器和气相色谱-质谱联用仪对高流动性聚丙烯塑料进行相应分析,测定voc含量。

47.表4不同高流动性聚丙烯塑料的性能检测结果

由表4的检测结果表明,本技术得到的聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1636mpa、28.27mpa和22.9mpa,具有较为优良的力学强度;且聚丙烯的熔融指数最高为1281.0g/10min,voc含量可低至6.7μg

·

c/g,在提高聚丙烯塑料熔融流动性的情况下,保持了较低的voc含量。

48.实施例1-5中,实施例4聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1615mpa、28.21mpa和22.5mpa,均高于实施例1-3和实施例5,且熔融指数为1237.1g/10min,均高于实施例1-3和实施例5,voc含量为6.9μg

·

c/g,均低于实施例1-3和实施例5,表明实施例4聚丙烯原料过氧化二异丙苯和纤维素纳米晶体的掺量较为合适,不仅提高了聚丙烯塑料的熔融流动性,且具有较低的voc含量。可能与采用过氧化二异丙苯对聚丙烯树脂进行改性,可调节聚丙烯树脂的分子量,共聚单体含量及其在主链上的分布,从而提高聚丙烯树脂的流动性有关,也可能与纤维素纳米晶体具有较大的比表面积可有效吸附残留在聚丙烯中voc,降低聚丙烯voc的释放速率,从而延缓或阻止聚丙烯中voc的排放有关。

49.结合实施例4和实施例6-7聚丙烯塑料的检测数据发现,实施例6聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1632mpa、28.23mpa和22.6mpa,均高于实施例4和实施例7,且熔融指数为1257.5g/10min,均高于实施例4和实施例7,voc含量为6.8μg

·

c/g,均低于实施例4和实施例7,表明对滑石粉进行改性预处理后,提高了聚丙烯塑料的熔融流动性。可能与滑石粉通过疏水改性处理,改善滑石粉的表面性能,提高滑石粉与聚丙烯树脂的分散均匀性,从而提高滑石粉在聚丙烯塑料体系中的润滑作用有关。

50.实施例8-10中,实施例9的聚丙烯塑料的弯曲模量、弯曲强度和拉伸强度最高分别为1634mpa、28.25mpa和22.7mpa,均高于实施例8和实施例10,且熔融指数为1258.3g/10min,均高于实施例8和实施例10,表明实施例9聚丙烯塑料原料中的马来酸酐接枝聚丙烯的掺量较为合适,提高了聚丙烯塑料的熔融流动性。可能与马来酸酐接枝聚丙烯作为相容剂加入,可增强滑石粉与聚丙烯树脂的粘结性,起到桥梁作用,且在熔融状态下,可起到增塑和润滑的作用,使共混体系的粘度降低,提高聚丙烯塑料的熔融流动速率有关。

51.实施例11-13中,实施例12的聚丙烯塑料的熔融指数为1279.1g/10min,均高于实施例11和实施例13,表明实施例12聚丙烯塑料原料中的纳米硅酮粉的掺量较为合适,提高了聚丙烯塑料的熔融流动性。可能与纳米硅酮粉可作为润滑剂加入,提高聚丙烯树脂的熔融流动性有关。

52.结合实施例12与实施例14聚丙烯塑料的检测数据发现,实施例14聚丙烯塑料的弯

曲模量、弯曲强度和拉伸强度最高分别为1636mpa、28.27mpa和22.9mpa,均高于实施例12,且熔融指数为1281.0g/10min,均高于实施例12,voc含量为6.7μg

·

c/g,均低于实施例12,表明当聚丙烯原料中同时添加纳米硅酮粉和马来酸酐接枝聚丙烯时,可提高聚丙烯塑料的熔融流动性。

53.另外,结合对比例1-2和实施例1聚丙烯塑料的各项指标数据发现,本技术在聚丙烯塑料原料中加入纤维素纳米晶体,可降低聚丙烯塑料中voc含量,且在聚丙烯塑料原料中加入过氧化二异丙苯,能够提高聚丙烯塑料的流动性。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1