一种分段控制反应加工的高品质合成尿素及加工方法与流程

1.本发明涉及尿素制备工艺技术领域,具体为一种分段控制反应加工的高品质合成尿素及加工方法。

背景技术:

2.尿素,又称碳酰胺,是由碳、氮、氧、氢组成的有机化合物是一种白色晶体;最简单的有机化合物之一,是哺乳动物和某些鱼类体内蛋白质代谢分解的主要含氮终产物。也是目前含氮量最高的氮肥;作为一种中性肥料,尿素适用于各种土壤和植物;它易保存,使用方便,对土壤的破坏作用小,是目前使用量较大的一种化学氮肥;

3.但现有的分段控制反应加工的高品质合成尿素及加工方法还存在一定的问题。

4.现有的氨汽提合成尿素的加工工艺整体的汽提效率较低,且气体残留部分处理流程较为复杂,增加了动力消耗提高了设备使用量,间接降低了生产的效率,并且加工工艺相对复杂,使用设备更多,维护和使用成本更高。

5.因此,需要一种分段控制反应加工的高品质合成尿素及加工方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种分段控制反应加工的高品质合成尿素及加工方法,以解决上述背景技术中提出现有的尿素加工工艺整体效率低,使用的设备更多且工艺流程复杂,整体的使用成本和维护成本高的问题。

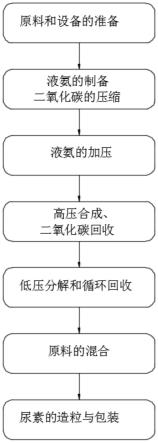

7.为实现上述目的,本发明提供如下技术方案:一种分段控制反应加工的高品质合成尿素,该高品质合成尿素包括:甲胺溶液、氨气、二氧化碳、腐植酸、纳米硅藻土和硫酸锌;

8.所述氨气通过二氧化碳与甲胺溶液汽提得到。

9.优选的,所述高品质合成尿素加工方法包括以下步骤:

10.步骤一:原料的制备和加工设备的准备;加工设备需要使用到合成塔、汽提塔、甲胺冷凝器、高压洗涤器和高压喷射器等组成;

11.步骤二:液氨的制备和二氧化碳的压缩;

12.步骤三:液氨的加压;

13.步骤四:高压合成与二氧化碳回收;

14.步骤五:低压分解与循环回收:

15.步骤六:其他原料的混合;

16.步骤七:尿素的造粒与包装。

17.优选的,所述步骤二具体的步骤为;

18.使用汽提塔通过二氧化碳对甲胺溶液进行汽提,汽提过程中分解产生氨,并在一定压力下冷凝;

19.将干燥二氧化碳气体经干燥进入压缩机co2压缩机进行四段压缩后二氧化碳进入

脱氢系统,每段压缩机进出口均设置有温度、压力检测器,从而监测运行状况。

20.优选的,所述步骤三具体步骤为:

21.通过电磁阀将液氨分为两管线输入,一部分进入第一甲胺冷凝器循环系统摩尔比,另一部分进入高压氨泵,并采用流量计进行计量,液氨在泵内进行加压,加压范围在14.0-16.0mpa之间。

22.优选的,所述步骤四具体步骤为:

23.s1、通过将从汽提塔顶部排出的含有氨的二氧化碳汽提气体输送至池式冷凝器(卧式合成塔),使其与其中的甲胺和液氨进行混合,使得75%-80%的液体氨和气体二氧化碳冷凝生成甲胺液,并有部分甲胺液脱水生成尿素;

24.s2、生成的甲胺液和尿素混合也与未冷凝的气体进入直立式高压反应器合成塔,塔内设置有8个小室,每个小室内反应物被鼓泡通过的气体进行均匀混合;

25.s3、将合成塔顶部分离出的nh3、co2和惰性气体混合物进入高压洗涤器,气体首先进入合成塔上部空腔,再倒入下部浸没式冷凝段,与从中心管流下的甲胺液进行混合,并通过列管在其内部并流上升进行吸收;

26.s4、尿素合成反应液在合成塔内上升至正常液位后,经溢流管从塔下出口排出,并设置液位控制阀控制七进入汽提塔上部,经塔内液体分配器均匀分配至多组汽提管;

27.s5、再由合成塔底部注入二氧化碳气体,使其与尿素合成反应液在汽提管内部反应,并通过蒸汽对管间进行加热,将尿素合成反应液中的nh3和co2分离,从塔顶排出,未分解的部分甲胺通过合成塔塔底排出;

28.s6、将合成塔顶部的高温气体与氨和高压洗涤器排出的甲胺液缓和至高压甲胺冷凝器顶部,能够将约40%的二氧化碳和70%的氨从甲胺液中闪蒸分离;

29.s7、将气液混合物导入精馏塔内部,喷洒至上部精馏端填料床,尿素合成反应液从下端分离端流至循环加热器,进而对甲胺分解和对游离的nh3和co2进行分解吸附。

30.优选的,所述步骤五具体步骤为:

31.将循环加热后的尿素合成反应液加热至135-145℃,在重新导入精馏塔,通过下部分离段进行进一步分解,离开精馏塔的尿素合成反应液会在闪蒸槽内进行减压,使部分水、nh3和co2从中分离,经两次循环加热处理后的尿素合成液的浓度约为70%;

32.将浓度约为70%的尿素合成反应液送至贮槽,再通过直立列管升膜式换热器进行真空蒸发,蒸发尿素合成反应液中的水分,使其浓度约为95%,通过两次蒸发可使浓度最终大于99%,得到熔融尿素。

33.优选的,所述步骤六具体为:将腐植酸、纳米硅藻土和硫酸锌等物质加入至熔融尿素中,并进行充分搅拌,搅拌时间大于30min。

34.优选的,所述步骤七中造粒步骤为:通过专用泵将熔融尿素输送至造粒机,设定相应的参数进行造粒成型得到尿素半成品。

35.优选的,所述步骤七打包步骤为,通过下料机按设定重量进行下料至尿素包装袋,并通过封口机对其进行打包得到尿素成品。

36.与现有技术相比,本发明的有益效果是:该分段控制反应加工的高品质合成尿素及加工方法;

37.1、合成尿素的加工工艺由于采用了二氧化碳汽提,其汽提压力偏低,使得汽提效

率升高,因此在氨气汽提法中所必需的中压分解装置无需在此工艺中出现,气提后残余部分只需一次减压加热即可,流程简单,操作方便,节省了动力消耗减少了设备使用量并提高了生产效率;

38.2、相比较传统的氨汽提工艺中高压圈设备、水解塔和中压分解系统容易发生腐蚀,使用寿命较短,二氧化碳汽提工艺大部分设备可国产化,设备价格偏低,所以二氧化碳汽提工艺与氨汽提工艺相比投资及设备维护更新需要的投入较低,整体的使用成本更低。

附图说明

39.图1为本发明加工工艺流程示意图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.本发明技术方案:一种分段控制反应加工的高品质合成尿素,其特征在于,该高品质合成尿素包括:甲胺溶液、氨气、二氧化碳、腐植酸、纳米硅藻土和硫酸锌;

43.氨气通过二氧化碳与甲胺溶液汽提得到。

44.高品质合成尿素加工方法包括以下步骤:

45.步骤一:原料的制备和加工设备的准备;加工设备需要使用到合成塔、汽提塔、甲胺冷凝器、高压洗涤器和高压喷射器等组成;

46.步骤二:液氨的制备和二氧化碳的压缩;

47.使用汽提塔通过二氧化碳对甲胺溶液进行汽提,汽提过程中分解产生氨,并在一定压力下冷凝;

48.将干燥二氧化碳气体经干燥进入压缩机co2压缩机进行四段压缩后二氧化碳进入脱氢系统,每段压缩机进出口均设置有温度、压力检测器,从而监测运行状况。

49.步骤三:液氨的加压;

50.通过电磁阀将液氨分为两管线输入,一部分进入第一甲胺冷凝器循环系统摩尔比,另一部分进入高压氨泵,并采用流量计进行计量,液氨在泵内进行加压,加压范围在14.0-16.0mpa之间。

51.步骤四:高压合成与二氧化碳回收;

52.s1、通过将从汽提塔顶部排出的含有氨的二氧化碳汽提气体输送至池式冷凝器(卧式合成塔),使其与其中的甲胺和液氨进行混合,使得75%-80%的液体氨和气体二氧化碳冷凝生成甲胺液,并有部分甲胺液脱水生成尿素;

53.s2、生成的甲胺液和尿素混合也与未冷凝的气体进入直立式高压反应器合成塔,塔内设置有8个小室,每个小室内反应物被鼓泡通过的气体进行均匀混合;

54.s3、将合成塔顶部分离出的nh3、co2和惰性气体混合物进入高压洗涤器,气体首先进入合成塔上部空腔,再倒入下部浸没式冷凝段,与从中心管流下的甲胺液进行混合,并通

过列管在其内部并流上升进行吸收;

55.s4、尿素合成反应液在合成塔内上升至正常液位后,经溢流管从塔下出口排出,并设置液位控制阀控制七进入汽提塔上部,经塔内液体分配器均匀分配至多组汽提管;

56.s5、再由合成塔底部注入二氧化碳气体,使其与尿素合成反应液在汽提管内部反应,并通过蒸汽对管间进行加热,将尿素合成反应液中的nh3和co2分离,从塔顶排出,未分解的部分甲胺通过合成塔塔底排出;

57.s6、将合成塔顶部的高温气体与氨和高压洗涤器排出的甲胺液缓和至高压甲胺冷凝器顶部,能够将约40%的二氧化碳和70%的氨从甲胺液中闪蒸分离;

58.s7、将气液混合物导入精馏塔内部,喷洒至上部精馏端填料床,尿素合成反应液从下端分离端流至循环加热器,进而对甲胺分解和对游离的nh3和co2进行分解吸附。

59.步骤五:低压分解与循环回收:

60.将循环加热后的尿素合成反应液加热至135-145℃,在重新导入精馏塔,通过下部分离段进行进一步分解,离开精馏塔的尿素合成反应液会在闪蒸槽内进行减压,使部分水、nh3和co2从中分离,经两次循环加热处理后的尿素合成液的浓度约为70%;

61.将浓度约为70%的尿素合成反应液送至贮槽,再通过直立列管升膜式换热器进行真空蒸发,蒸发尿素合成反应液中的水分,使其浓度约为95%,通过两次蒸发可使浓度最终大于99%,得到熔融尿素。

62.步骤六:其他原料的混合;

63.将腐植酸、纳米硅藻土和硫酸锌等物质加入至熔融尿素中,并进行充分搅拌,搅拌时间大于30min。

64.步骤七:尿素的造粒与包装:

65.通过专用泵将熔融尿素输送至造粒机,设定相应的参数进行造粒成型得到尿素半成品;通过下料机按设定重量进行下料至尿素包装袋,并通过封口机对其进行打包得到尿素成品。

66.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1