一种高强度韧性聚氨酯复合材料及其制备方法与流程

1.本发明涉及高分子材料制备技术领域,具体涉及一种高强度韧性聚氨酯复合材料及其制备方法。

背景技术:

2.聚氨酯作为一种聚合物材料可用于制备各种不同性能需求的制品,有着优异的韧性、抗冲击性、耐磨性、抗撕裂性。聚氨酯加工成型工艺简单,可采用一次注射成型又可采用一次浇注成型,同时可以通过配方设计实现不同固化工艺和性能。但是通常聚氨酯只具有较低的刚性,且内生热大,耐高温性能一般,特别是耐湿热性能不好,随着聚氨酯应用领域的进一步拓展,用户在实际应用过程中也对聚氨酯材料提出了新的要求,希望聚氨酯具有高的模量和使用强度,随着复合材料行业的迅猛发展,聚氨酯扮演着越来越重要的角色,亟需高的使用强度和模量,因此,开发既具有高强度,同时也保持聚氨酯原有韧性的高模量聚氨酯材料,使其应用于更为广泛的领域是未来聚氨酯材料的一个发展方向。

技术实现要素:

3.本发明的目的在于提供一种高强度韧性聚氨酯复合材料及其制备方法,解决了现阶段聚氨酯机械强度低且耐热性能差。

4.本发明的目的可以通过以下技术方案实现:

5.一种高强度韧性聚氨酯复合材料,由改性聚氨酯乳液和改性填料共混,再固化制得,具体步骤如下:

6.将改性填料加入改性聚氨酯乳液,在转速为200-300r/min,温度为20-25℃的条件下,搅拌20-30min,加入十二烷基硫酸钠,在转速为400-500r/min的条件下,继续搅拌20-30min,升温至温度为70-80℃的条件下,加入偶氮二异丁腈,继续搅拌1-2h,涂膜干燥,制得聚氨酯复合材料。

7.进一步,所述的改性填料的用量为改性聚氨酯乳液质量的1-3%,十二烷基硫酸钠的用量为改性聚氨酯乳液质量的3-5%。

8.进一步,所述的改性聚氨酯由如下步骤制成:

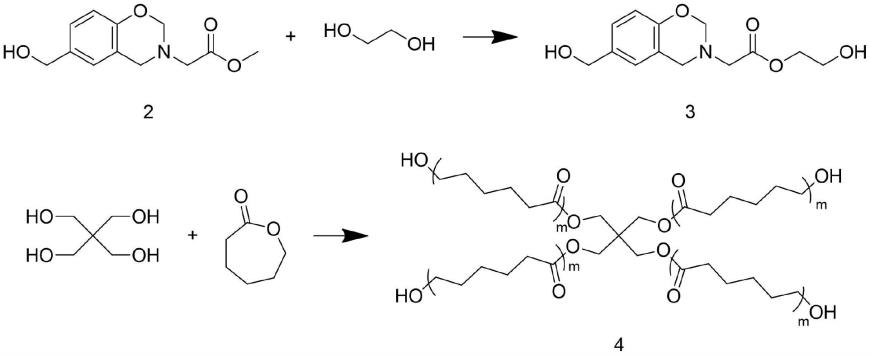

9.步骤a1:将甘氨酸、甲醛水溶液、1,4-二氧六环混合均匀,在转速为150-200r/min,温度为0-3℃的条件下,搅拌并加入4-羟基苄基氯,升温至温度为95-100℃,回流反应20-25h后,加入四氢呋喃混合均匀,调节反应液ph值为中性,在温度为110-120℃的条件下,进行反应8-9h后,蒸馏去除蒸馏物,将底物加入去离子水中,静置分层,去除水层,制得中间体1,将中间体1、三乙胺、四氢呋喃混合均匀,在温度为80-85℃的条件下,回流反应3-5h,加入去离子水,继续回流2-3h,制得中间体2;

10.反应过程如下:

[0011][0012]

步骤a2:将中间体2、乙二醇、对甲基苯磺酸、n,n-二甲基甲酰胺混合均匀,在转速为200-300r/min,温度为110-120℃的条件下,进行反应6-8h,制得中间体3,将季戊四醇、己内酯、辛酸亚锡溶液混合均匀,在转速为200-300r/min,温度为120-130℃的条件下,进行反应20-25h后,加入石油醚中,在温度为0℃的条件下,保温处理10-15h后,过滤去除滤液,制得中间体4;

[0013]

反应过程如下:

[0014][0015]

步骤a3:将中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、四氢呋喃混合均匀,在转速为150-200r/min,温度为80-90℃的条件下,搅拌并加入六亚甲基二异氰酸酯,进行反应3-5h后,加入蓖麻油,继续反应6-8h,蒸馏去除溶剂,将底物过滤去除四氢呋喃,再与去离子水混合均匀,制得改性聚氨酯乳液。

[0016]

进一步,步骤a1所述的甘氨酸、甲醛水溶液、1,4-二氧六环、4-羟基苄基氯的用量比为0.06mol:0.12mol:30ml:0.06mol,中间体1和三乙胺的摩尔比为1:1。

[0017]

进一步,步骤a2所述的中间体2和乙二醇的摩尔比为1:1,季戊四醇、己内酯、辛酸亚锡溶液的用量比为6.25mol:1.38mol:25ml。

[0018]

进一步,步骤a3所述的中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、六亚甲基二异氰酸酯、蓖麻油的摩尔比为3:3:3:3:15:1,聚氨酯乳液的质量分数为20-25%。

[0019]

进一步,所述的改性填料由如下步骤制成:

[0020]

步骤b1:将竹纤维浸泡在氢氧化钠溶液中,在温度为30-40℃的条件下,浸泡20-25h后,过滤去除滤液,将底物用去离子水洗涤至洗涤液ph值7-8,烘干制得预处理纤维;

[0021]

步骤b2:将过氧化氢和去离子水混合均匀,加入石墨烯,调节ph值为3-4,在转速为200-300r/min,温度为30-40℃的条件下,搅拌并加入氯化亚铁,搅拌40-50min后,过滤去除滤液,将底物烘干,制得羟基化石墨烯;

[0022]

步骤b3:羟基化石墨烯分散在去离子水中,加入预处理纤维,在频率为40-50khz的条件下,超声处理3-5h后,加入浓氨水,在频率为30-40khz,温度为20-25℃的条件下,超声并加入正硅酸乙酯,调节反应液ph值为8-9,进行反应7-9h后,离心去除滤液,将底物烘干制得改性填料。

[0023]

进一步,步骤b1所述的氢氧化钠溶液的质量分数5-10%。

[0024]

进一步,步骤b2所述的过氧化氢、去离子水、石墨烯、氯化亚铁的用量比10ml:30ml:1g:0.35g。

[0025]

进一步,步骤b3所述的羟基化石墨烯、去离子水、预处理纤维、浓氨水、正硅酸乙酯的用量比为1g:50ml:5g:1ml:0.03g。

[0026]

本发明的有益效果:本发明制备一种高强度韧性聚氨酯复合材料由改性聚氨酯乳液和改性填料共混,再固化制得,改性聚氨酯以甘氨酸和4-羟基苄基氯为原料进行反应,形成噁嗪环结构,制得中间体1,将中间体1在三乙胺的作用下聚合再水解,制得中间体2,将中间体2和乙二醇酯化反应,制得中间体3,将季戊四醇和己内酯反应,制得中间体4,将中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸和六亚甲基二异氰酸酯反应,使得异氰酸酯基与羟基反应,形成异氰酸酯基封端的预聚体,再与蓖麻油上的羟基反应,形成大分子树枝化结构,最后分散在去离子水中,制得改性聚氨酯乳液,该聚氨酯复合材料具有很好的可降解性,同时改性聚氨酯乳液未使用含苯环的异氰酸酯,使得在降解过程中不会产生芳胺产物,避免了环境污染,同时具有很好耐热效果,改性填料以竹纤维用氢氧化钠溶液处理,使得竹纤维表面的胶质去除,将石墨烯进行处理,使得石墨烯表面接枝大量羟基,将羟基化石墨烯分散在去离子水中,加入预处理纤维,超声处理后,再加入正硅酸乙酯,制得改性填料,该改性填料形成竹纤维外部依次包覆二氧化硅层、石墨烯层、二氧化硅层的结构,与改性聚氨酯乳液共混时不会出现团聚现象,增强了聚氨酯复合材料的机械强度。

具体实施方式

[0027]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

一种高强度韧性聚氨酯复合材料,由改性聚氨酯乳液和改性填料共混,再固化制得,具体步骤如下:

[0030]

将改性填料加入改性聚氨酯乳液,在转速为200r/min,温度为20℃的条件下,搅拌20min,加入十二烷基硫酸钠,在转速为400r/min的条件下,继续搅拌20min,升温至温度为70℃的条件下,加入偶氮二异丁腈,继续搅拌1h,涂膜干燥,制得聚氨酯复合材料。

[0031]

所述的改性填料的用量为改性聚氨酯乳液质量的1%,十二烷基硫酸钠的用量为改性聚氨酯乳液质量的3%。

[0032]

所述的改性聚氨酯由如下步骤制成:

[0033]

步骤a1:将甘氨酸、甲醛水溶液、1,4-二氧六环混合均匀,在转速为150r/min,温度为0℃的条件下,搅拌并加入4-羟基苄基氯,升温至温度为95℃,回流反应20h后,加入四氢呋喃混合均匀,调节反应液ph值为中性,在温度为110℃的条件下,进行反应8h后,蒸馏去除蒸馏物,将底物加入去离子水中,静置分层,去除水层,制得中间体1,将中间体1、三乙胺、四氢呋喃混合均匀,在温度为80℃的条件下,回流反应3h,制得中间体2;

[0034]

步骤a2:将中间体2、乙二醇、对甲基苯磺酸、n,n-二甲基甲酰胺混合均匀,在转速

为200r/min,温度为110℃的条件下,进行反应6h,制得中间体3,将季戊四醇、己内酯、辛酸亚锡溶液混合均匀,在转速为200r/min,温℃的条件下度为120℃的条件下,进行反应20h后,加入石油醚中,在温度为0℃的条件下,保温处理10h后,过滤去除滤液,制得中间体4;

[0035]

步骤a3:将中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、四氢呋喃混合均匀,在转速为150r/min,温度为80℃的条件下,搅拌并加入六亚甲基二异氰酸酯,进行反应3h后,加入蓖麻油,继续反应6h,蒸馏去除溶剂,将底物过滤去除四氢呋喃,加入去离子水混合均匀,制得改性聚氨酯乳液。

[0036]

步骤a1所述的甘氨酸、甲醛水溶液、1,4-二氧六环、4-羟基苄基氯的用量比为0.06mol:0.12mol:30ml:0.06mol,中间体1和三乙胺的摩尔比为1:1。

[0037]

步骤a2所述的中间体2和乙二醇的摩尔比为1:1,季戊四醇、己内酯、辛酸亚锡溶液的用量比为6.25mol:1.38mol:25ml。

[0038]

步骤a3所述的中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、六亚甲基二异氰酸酯、蓖麻油的摩尔比为3:3:3:3:15:1,聚氨酯乳液的质量分数为20%。

[0039]

所述的改性填料由如下步骤制成:

[0040]

步骤b1:将竹纤维浸泡在氢氧化钠溶液中,在温度为30℃的条件下,浸泡20-25h后,过滤去除滤液,将底物用去离子水洗涤至洗涤液ph值7,烘干制得预处理纤维;

[0041]

步骤b2:将过氧化氢和去离子水混合均匀,加入石墨烯,调节ph值为3,在转速为200r/min,温度为30℃的条件下,搅拌并加入氯化亚铁,搅拌40min后,过滤去除滤液,将底物烘干,制得羟基化石墨烯;

[0042]

步骤b3:羟基化石墨烯分散在去离子水中,加入预处理纤维,在频率为40khz的条件下,超声处理3h后,加入浓氨水,在频率为30khz,温度为20℃的条件下,超声并加入正硅酸乙酯,调节反应液ph值为8,进行反应7h后,离心去除滤液,将底物烘干制得改性填料。

[0043]

步骤b1所述的氢氧化钠溶液的质量分数5%。

[0044]

步骤b2所述的过氧化氢、去离子水、石墨烯、氯化亚铁的用量比10ml:30ml:1g:0.35g。

[0045]

步骤b3所述的羟基化石墨烯、去离子水、预处理纤维、浓氨水、正硅酸乙酯的用量比为1g:50ml:5g:1ml:0.03g。

[0046]

实施例2

[0047]

一种高强度韧性聚氨酯复合材料,由改性聚氨酯乳液和改性填料共混,再固化制得,具体步骤如下:

[0048]

将改性填料加入改性聚氨酯乳液,在转速为200r/min,温度为23℃的条件下,搅拌25min,加入十二烷基硫酸钠,在转速为500r/min的条件下,继续搅拌25min,升温至温度为75℃的条件下,加入偶氮二异丁腈,继续搅拌1.5h,涂膜干燥,制得聚氨酯复合材料。

[0049]

所述的改性填料的用量为改性聚氨酯乳液质量的2%,十二烷基硫酸钠的用量为改性聚氨酯乳液质量的4%。

[0050]

所述的改性聚氨酯由如下步骤制成:

[0051]

步骤a1:将甘氨酸、甲醛水溶液、1,4-二氧六环混合均匀,在转速为180r/min,温度为2℃的条件下,搅拌并加入4-羟基苄基氯,升温至温度为98℃,回流反应23h后,加入四氢呋喃混合均匀,调节反应液ph值为中性,在温度为115℃的条件下,进行反应8.5h后,蒸馏去

除蒸馏物,将底物加入去离子水中,静置分层,去除水层,制得中间体1,将中间体1、三乙胺、四氢呋喃混合均匀,在温度为83℃的条件下,回流反应4h,制得中间体2;

[0052]

步骤a2:将中间体2、乙二醇、对甲基苯磺酸、n,n-二甲基甲酰胺混合均匀,在转速为200r/min,温度为115℃的条件下,进行反应7h,制得中间体3,将季戊四醇、己内酯、辛酸亚锡溶液混合均匀,在转速为300r/min,温度为125℃的条件下,进行反应23h后,加入石油醚中,在温度为0℃的条件下,保温处理13h后,过滤去除滤液,制得中间体4;

[0053]

步骤a3:将中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、四氢呋喃混合均匀,在转速为180r/min,温度为85℃的条件下,搅拌并加入六亚甲基二异氰酸酯,进行反应4h后,加入蓖麻油,继续反应7h,蒸馏去除溶剂,将底物过滤去除四氢呋喃,加入去离子水混合均匀,制得改性聚氨酯乳液。

[0054]

步骤a1所述的甘氨酸、甲醛水溶液、1,4-二氧六环、4-羟基苄基氯的用量比为0.06mol:0.12mol:30ml:0.06mol,中间体1和三乙胺的摩尔比为1:1。

[0055]

步骤a2所述的中间体2和乙二醇的摩尔比为1:1,季戊四醇、己内酯、辛酸亚锡溶液的用量比为6.25mol:1.38mol:25ml。

[0056]

步骤a3所述的中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、六亚甲基二异氰酸酯、蓖麻油的摩尔比为3:3:3:3:15:1,聚氨酯乳液的质量分数为23%。

[0057]

所述的改性填料由如下步骤制成:

[0058]

步骤b1:将竹纤维浸泡在氢氧化钠溶液中,在温度为35℃的条件下,浸泡23h后,过滤去除滤液,将底物用去离子水洗涤至洗涤液ph值7,烘干制得预处理纤维;

[0059]

步骤b2:将过氧化氢和去离子水混合均匀,加入石墨烯,调节ph值为4,在转速为200r/min,温度为35℃的条件下,搅拌并加入氯化亚铁,搅拌45min后,过滤去除滤液,将底物烘干,制得羟基化石墨烯;

[0060]

步骤b3:羟基化石墨烯分散在去离子水中,加入预处理纤维,在频率为45khz的条件下,超声处理4h后,加入浓氨水,在频率为35khz,温度为23℃的条件下,超声并加入正硅酸乙酯,调节反应液ph值为9,进行反应8h后,离心去除滤液,将底物烘干制得改性填料。

[0061]

步骤b1所述的氢氧化钠溶液的质量分数8%。

[0062]

步骤b2所述的过氧化氢、去离子水、石墨烯、氯化亚铁的用量比10ml:30ml:1g:0.35g。

[0063]

步骤b3所述的羟基化石墨烯、去离子水、预处理纤维、浓氨水、正硅酸乙酯的用量比为1g:50ml:5g:1ml:0.03g。

[0064]

实施例3

[0065]

一种高强度韧性聚氨酯复合材料,由改性聚氨酯乳液和改性填料共混,再固化制得,具体步骤如下:

[0066]

将改性填料加入改性聚氨酯乳液,在转速为300r/min,温度为25℃的条件下,搅拌30min,加入十二烷基硫酸钠,在转速为500r/min的条件下,继续搅拌30min,升温至温度为80℃的条件下,加入偶氮二异丁腈,继续搅拌2h,涂膜干燥,制得聚氨酯复合材料。

[0067]

所述的改性填料的用量为改性聚氨酯乳液质量的3%,十二烷基硫酸钠的用量为改性聚氨酯乳液质量的5%。

[0068]

所述的改性聚氨酯由如下步骤制成:

[0069]

步骤a1:将甘氨酸、甲醛水溶液、1,4-二氧六环混合均匀,在转速为200r/min,温度为3℃的条件下,搅拌并加入4-羟基苄基氯,升温至温度为100℃,回流反应25h后,加入四氢呋喃混合均匀,调节反应液ph值为中性,在温度为120℃的条件下,进行反应9h后,蒸馏去除蒸馏物,将底物加入去离子水中,静置分层,去除水层,制得中间体1,将中间体1、三乙胺、四氢呋喃混合均匀,在温度为85℃的条件下,回流反应3-5h,制得中间体2;

[0070]

步骤a2:将中间体2、乙二醇、对甲基苯磺酸、n,n-二甲基甲酰胺混合均匀,在转速为300r/min,温度为120℃的条件下,进行反应8h,制得中间体3,将季戊四醇、己内酯、辛酸亚锡溶液混合均匀,在转速为300r/min,温度为130℃的条件下,进行反应25h后,加入石油醚中,在温度为0℃的条件下,保温处理15h后,过滤去除滤液,制得中间体4;

[0071]

步骤a3:将中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、四氢呋喃混合均匀,在转速为200r/min,温度为90℃的条件下,搅拌并加入六亚甲基二异氰酸酯,进行反应5h后,加入蓖麻油,继续反应8h,蒸馏去除溶剂,将底物过滤去除四氢呋喃,加入去离子水混合均匀,制得改性聚氨酯乳液。

[0072]

步骤a1所述的甘氨酸、甲醛水溶液、1,4-二氧六环、4-羟基苄基氯的用量比为0.06mol:0.12mol:30ml:0.06mol,中间体1和三乙胺的摩尔比为1:1。

[0073]

步骤a2所述的中间体2和乙二醇的摩尔比为1:1,季戊四醇、己内酯、辛酸亚锡溶液的用量比为6.25mol:1.38mol:25ml。

[0074]

步骤a3所述的中间体3、中间体4、ppg-2000、2,2-二羟甲基丙酸、六亚甲基二异氰酸酯、蓖麻油的摩尔比为3:3:3:3:15:1,聚氨酯乳液的质量分数为25%。

[0075]

所述的改性填料由如下步骤制成:

[0076]

步骤b1:将竹纤维浸泡在氢氧化钠溶液中,在温度为40℃的条件下,浸泡25h后,过滤去除滤液,将底物用去离子水洗涤至洗涤液ph值8,烘干制得预处理纤维;

[0077]

步骤b2:将过氧化氢和去离子水混合均匀,加入石墨烯,调节ph值为4,在转速为300r/min,温度为40℃的条件下,搅拌并加入氯化亚铁,搅拌50min后,过滤去除滤液,将底物烘干,制得羟基化石墨烯;

[0078]

步骤b3:羟基化石墨烯分散在去离子水中,加入预处理纤维,在频率为50khz的条件下,超声处理5h后,加入浓氨水,在频率为40khz,温度为25℃的条件下,超声并加入正硅酸乙酯,调节反应液ph值为9,进行反应9h后,离心去除滤液,将底物烘干制得改性填料。

[0079]

步骤b1所述的氢氧化钠溶液的质量分数10%。

[0080]

步骤b2所述的过氧化氢、去离子水、石墨烯、氯化亚铁的用量比10ml:30ml:1g:0.35g。

[0081]

步骤b3所述的羟基化石墨烯、去离子水、预处理纤维、浓氨水、正硅酸乙酯的用量比为1g:50ml:5g:1ml:0.03g。

[0082]

对比例1

[0083]

本对比例为中国专利cn113103560a公开的聚氨酯材料。

[0084]

对比例2

[0085]

本对比例为中国专利cn112225861a公开的聚氨酯材料。

[0086]

对比例3

[0087]

本对比例为中国专利cn108794285a公开的聚氨酯材料。

[0088]

将实施例1-3和对比例1-3制得的聚氨酯材料,检测拉伸强度和断裂强度,并在温度为130℃的条件下检测拉升强度和断裂强度,结果如下表所示;

[0089][0090]

由上表可知实施例1-3制得的聚氨酯材料的拉升强度为62.56-65.33mpa,断裂强度为91.36-93.21mpa,表明本发明具有很好的机械强度,同时能够快速降解。

[0091]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1