一种低成本、低光型粉末涂料用聚酯树脂及制备方法与流程

1.本发明涉及粉末涂料领域,尤其涉及一种低成本、低光型粉末涂料用聚酯树脂及制备方法。

背景技术:

2.粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。它具有无溶剂污染,100%成膜,能耗低的特点,由于具有非常优良的性能而获得广泛应用。

3.haa固化剂化学名称为n,n,n',n'-四(2-羟乙基)己二酰胺(cas号为6334-25-4),具有成本低,无刺激性等优点,制备成的haa体系粉末涂料由于haa固化剂成本低,且用量少,因此haa固化体系的成品粉末涂料成本也较低,导致其应用量迅速扩大。近年来随着户内粉末涂料的原料e-12环氧树脂价格走高,haa体系的粉末涂料具有出色的成本优势逐渐由原来用于户外涂装而越来越多地用于户内家具的涂装上。

4.然而,虽然haa体系粉末涂料具有出色的综合性能和较低的成本,但是其有一个明显的缺陷就是由于haa的四个羟基活性差异较小,导致其固化速度过于均一而难以消光,大多数都是获得90%以上光泽的涂膜较难得到用于低光泽装饰性的涂膜。

5.为了解决这一问题,相关公司也研究了针对haa体系的消光剂,如cn201910838549.0中采用蜡粉和乳化剂搭配制备的一个消光剂产品,但是其只能将光泽降低至20-30%,再继续加大用量不仅无法有效降低光泽,还会带来涂膜的缺陷,蜡粉过多导致的表面模糊。cn202010668166.6在制备粉末涂料过程中需要加入的助剂品种过多,且同时使用两种羧基聚酯,其中一款是高酸值的聚酯树脂,其实相当于是干混消光,制备过程稳定性差。而cn201810753591.8虽然可以实现10-20%的消光,但是由于部分原料含有官能团数量较多,原料成本相对较高,下游客户难以大规模使用。

技术实现要素:

6.针对目前haa体系粉末涂料在具有成本优势的基础上,向户内装饰粉末涂料方向应用存在着消光不佳的问题,本方案从分子结构连接入手进行设计,采用低成本、羧基密集型聚马来酸酐及特殊选择的羟基聚酯树脂进行反应,最终获得的聚酯树脂制备的粉末涂料中除了羧基的位置、活性及位阻有明显差异外,体系内的羟基有羟基聚酯链段的羟基及haa固化剂中的羟基,因此,在不需要外加消光剂的基础上,制备的粉末涂料中存在明显的羧基差异和羟基差异,最终粉末涂料固化后的涂膜可以稳定实现10-18%的消光效果,表面细腻度较好,其它性能也均可达到应用要求,且无需使用复杂的原料及工艺,成本较低。

7.本发明涉及一种低成本、低光型粉末涂料用聚酯树脂,其由水解聚马来酸酐水溶液、对苯二甲酸、新戊二醇、二甘醇、间苯二甲酸、羟基聚酯树脂聚合得到。

8.如上所述一种低成本、低光型粉末涂料用聚酯树脂,水解聚马来酸酐水溶液即hpma,固含量为55%,例如可购自山东泰和水处理科技股份有限公司;羟基聚酯树脂的羟值

为38-43mgkoh/g,而且玻璃化温度tg为62-65℃;例如型号可以为sj1100,购自安徽神剑新材料股份有限公司。

9.如上所述一种低成本、低光型粉末涂料用聚酯树脂,所述聚酯树脂原料按重量份计组成如下:

10.水解聚马来酸酐水溶液25-50份;

11.对苯二甲酸16-25份;

12.新戊二醇15-30份;

13.二甘醇5-10份;

14.间苯二甲酸8-18份;

15.羟基聚酯树脂6-12份;

16.原料中还包括一定量的催化剂和抗氧剂。

17.催化剂用量为上述主要原料总质量的0.1-0.2%;催化剂优选为单丁基氧化锡。

18.抗氧剂用量为上述主要原料总质量的0.1-0.2%;抗氧剂优选为抗氧剂1010,即四[甲基-β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯。

[0019]

本发明还涉及一种聚酯树脂的制备方法,其包括如下步骤:

[0020]

a、将配方量的水解聚马来酸酐水溶液加入高位槽中备用;

[0021]

b、将配方量的对苯二甲酸、新戊二醇、二甘醇、催化剂加入反应釜中,升温至130-135℃充分搅拌均匀后,升温并保温进行缩聚反应;

[0022]

c、取样检测,待上述聚合物的酸值80-90mgkoh/g时,开始滴加高温槽中的水解聚马来酸酐水溶液,滴加配方量的1/3,1h内滴加完成,滴加完成后,逐步升温,继续保温聚合反应;

[0023]

d、待聚合物酸值达到15-22mgkoh/g时,加入配方量的间苯二甲酸,同时滴加剩余的水解聚马来酸酐水溶液,1h内滴加完成,然后继续保温聚合反应;

[0024]

e、取样检测,待上述聚合物中酸值达到60-70mgkoh/g时,加入配方量的抗氧化剂,然后启动真空系统,并升温至230-235℃进行再次真空缩聚反应;

[0025]

e、待聚合物酸值达到50-55mgkoh/g,解除真空,加入配方量的羟基聚酯树脂,在230-235℃搅拌熔融混合反应;

[0026]

f、待聚合物酸值达到38-43mgkoh/g时,羟值8-15mgkoh/g时停止反应,趁热高温出料,并冷却聚酯树脂,然后破碎造粒,即可得到所述的聚酯树脂。

[0027]

进一步的,步骤b中,以12-15℃/h的升温速度升温至175-180℃并保温进行缩聚反应;步骤c中,以8-10℃的升温速度逐步升温至220-230℃;步骤e中真空系统的真空度控制在-0.095mpa至-0.097mpa;步骤f中用带冷凝水的钢带冷却聚酯树脂。

[0028]

本发明还涉及如上所述一种低成本、低光型粉末涂料用聚酯树脂或所述方法得到的聚酯树脂在haa固化体系中的应用。

[0029]

所得产品外观为无色透明颗粒,酸值为38-43mgkoh/g,羟值8-15mgkoh/g,软化点115-127℃。

[0030]

本发明的有益效果:

[0031]

本发明所述一种低成本、低光型粉末涂料用聚酯树脂,主要使用水解聚马来酸酐水溶液、对苯二甲酸、新戊二醇、二甘醇、间苯二甲酸、羟基聚酯树脂聚合得到。聚酯树脂中

同时包含羧基聚酯树脂和羟基聚酯树脂,其中羧基聚酯结构中形成了嵌段的聚马来酸酐羧基基团及间苯二甲酸的羧基基团,聚马来酸酐的羧基基团密集且位阻大,最终本发明的聚酯树脂制备的粉末涂料中除了羧基的位置、活性及位阻有明显差异外,体系内的羟基有羟基聚酯链段的羟基及haa固化剂中的羟基,因此,在不需要外加消光剂的基础上,制备的粉末涂料中存在明显的羧基差异和羟基差异,最终粉末涂料固化后的涂膜可以稳定实现10-18%的消光效果,表面细腻度较好,其它性能也均可达到应用要求,且无需使用复杂的原料及工艺,成本较低。

具体实施方式

[0032]

为便于理解本发明,现详细说明本发明的多种示例性实施方式,该详细说明,不应视为对本发明的具体限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0033]

所述原料中,水解聚马来酸酐水溶液即hpma,固含量为55%,购自山东泰和水处理科技股份有限公司;羟基聚酯树脂型号为sj1100,购自安徽神剑新材料股份有限公司;其余均为常用市售产品。

[0034]

实施例1

[0035]

粉末涂料用聚酯树脂原料的质量份组成如下:

[0036]

水解聚马来酸酐水溶液27份;

[0037]

对苯二甲酸18份;

[0038]

新戊二醇16份;

[0039]

二甘醇6份;

[0040]

间苯二甲酸8份;

[0041]

羟基聚酯树脂7份;

[0042]

催化剂为单丁基氧化锡,用量为上述主要原料总质量的0.1%;

[0043]

抗氧剂为抗氧剂1010,即四[甲基-β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯,用量为上述主要原料总质量的0.2%;

[0044]

制备方法包括以下步骤:

[0045]

a、将配方量的水解聚马来酸酐水溶液加入高位槽中备用;

[0046]

b、将配方量的对苯二甲酸、新戊二醇、二甘醇、催化剂加入反应釜中,升温至132℃充分搅拌均匀后,以13℃/h的升温速度升温至180℃并保温缩聚反应;

[0047]

c、取样检测,待上述聚合物的酸值85mgkoh/g时,开始滴加高温槽中的水解聚马来酸酐水溶液,滴加配方量的1/3,1h内滴加完成,滴加完成后,以10℃的升温速度逐步升温至230℃,然后继续保温聚合反应;

[0048]

d、待聚合物酸值达到20mgkoh/g时,加入配方量的间苯二甲酸,同时滴加剩余的水解聚马来酸酐水溶液,1h内滴加完成,然后继续保温聚合反应;

[0049]

e、取样检测,待上述聚合物中酸值达到65mgkoh/g时,加入配方量的抗氧化剂,然后启动真空系统,真空度控制在-0.096mpa,并升温至233℃进行再次真空缩聚反应;

[0050]

e、待聚合物酸值达到52mgkoh/g,解除真空,加入配方量的羟基聚酯树脂,在232℃搅拌熔融混合反应;

[0051]

f、待聚合物酸值和羟值达到下述目标时,停止反应,趁热高温出料,并用带冷凝水的钢带冷却聚酯树脂,然后破碎造粒,即可得到聚酯树脂。

[0052]

最终,所制备的聚酯树脂酸值40mgkoh/g,羟值15mgkoh/g,软化点116℃。

[0053]

实施例2

[0054]

粉末涂料用聚酯树脂原料的质量份组成如下:

[0055]

水解聚马来酸酐水溶液48份;

[0056]

对苯二甲酸24份;

[0057]

新戊二醇28份;

[0058]

二甘醇8份;

[0059]

间苯二甲酸16份;

[0060]

羟基聚酯树脂10份;

[0061]

催化剂为单丁基氧化锡,用量为上述主要原料总质量的0.1%;

[0062]

抗氧剂为抗氧剂1010,用量为上述主要原料总质量的0.1%;

[0063]

制备方法同实施例1。

[0064]

最终,所制备的聚酯树脂酸值42mgkoh/g,羟值13mgkoh/g,软化点125℃。

[0065]

实施例3

[0066]

粉末涂料用聚酯树脂原料的质量份组成如下:

[0067]

水解聚马来酸酐水溶液38份;

[0068]

对苯二甲酸20份;

[0069]

新戊二醇23份;

[0070]

二甘醇7份;

[0071]

间苯二甲酸14份;

[0072]

羟基聚酯树脂10份;

[0073]

催化剂为单丁基氧化锡,用量为上述主要原料总质量的0.2%;

[0074]

抗氧剂为抗氧剂1010,用量为上述主要原料总质量的0.2%;

[0075]

制备方法同实施例1。

[0076]

最终,所制备的聚酯树脂酸值39mgkoh/g,羟值12mgkoh/g,软化点120℃。

[0077]

实施例4

[0078]

粉末涂料用聚酯树脂原料的质量份组成如下:

[0079]

水解聚马来酸酐水溶液42份;

[0080]

对苯二甲酸18份;

[0081]

新戊二醇26份;

[0082]

二甘醇8份;

[0083]

间苯二甲酸12份;

[0084]

羟基聚酯树脂9份;

[0085]

催化剂为单丁基氧化锡,用量为上述主要原料总质量的0.2%;

[0086]

抗氧剂为抗氧剂1010,用量为上述主要原料总质量的0.2%;

[0087]

制备方法同实施例1。

[0088]

最终,所制备的聚酯树脂酸值40mgkoh/g,羟值10mgkoh/g,软化点122℃。

[0089]

对比例1:市售普通的haa聚酯树脂(酸值:33mgkoh/g、羟值:0.8mgkoh/g、软化点112℃,型号zj9505,黄山正杰新材料有限公司)。

[0090]

应用例

[0091]

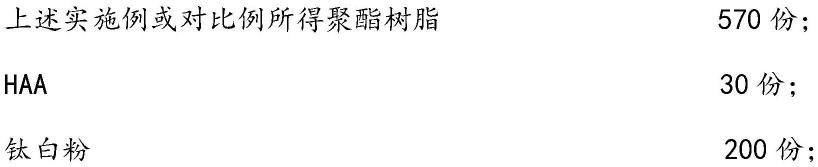

采用现有的粉末涂料配方,以重量份计配方通常如下:

[0092][0093][0094]

涂料涂层制备:按照上述正常haa体系粉末涂料配方将各物料混匀,用双螺杆挤出机挤出、压片、破碎,然后将片料粉碎过筛制成粉末涂料。粉末涂料采用静电喷枪喷涂在经表面处理后的马口铁基材上,经180℃/20min固化,即得涂料涂层。

[0095]

涂层指标检测依据:gb/t 21776-2008《粉末涂料及其涂层的检测标准指南》。涂膜光泽的测试采用60

°

角进行光泽测试;流平等级采用pci分级方法进行,0-10级,数字越大表示流平越好。

[0096]

表1实施例及对比例涂膜性能

[0097]

[0098][0099]

从表1可以看出,本发明所述方案制备的产品在不外加消光剂的情况下,即可实现光泽达到10-15%,其充分利用了聚酯链段中羧基种类、位置及活性的差异,同时也借助羟基种类及活性的差异最终实现了固化速度的差异而消光,固化时间需要延长至20min以达到实现充分固化及高流平的效果,本发明产品选用的原料成本较低,在特殊工艺下制备出单一的聚酯树脂,应用方便且制备的粉末涂料的稳定性好。

[0100]

对比例1采用的是普通的市售haa体系聚酯树脂,在不额外加消光剂的前提下,其光泽在90%以上,难以获得装饰性佳的低光泽粉末涂料。

[0101]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1