一种原位催化氧化合成硫酸乙烯酯的方法

1.本发明涉及有机合成和锂离子电池技术领域,具体说是一种原位催化氧化合成硫酸乙烯酯的方法。

背景技术:

2.ts-1钛硅分子筛是上世纪八十年代开发的沸石分子筛材料,最早由意大利enichem公司将钛元素引入具有zsm-5结构的分子筛骨架形成的具有优良定向氧化性能的钛硅分子筛。ts-1催化剂在以h2o2为氧化剂的低温氧化反应中表现出优异的催化性能,如反应条件温和、催化活性和选择性高、工艺流程简单,可克服传统工艺路线长、副产多、反应条件苛刻的缺点,在推动化学工艺的绿色化进程方面具有积极的作用。

3.硫酸乙烯酯(dtd)是锂离子电池中非常重要的添加剂,其可在锂离子电池正极表面氧化成膜及负极表面还原成低阻抗膜,有效提升锂离子电池的高低温循环性能及高温存储性能。现有的将亚硫酸烷基酯氧化制备硫酸烷基酯的方法,一般使用过渡金属钌的氧化物、氯化物、络合物作为催化剂,以高锰酸钾、次氯酸钠高碘酸钠为氧化剂,由于使用的钌催化剂价格昂贵,在反应体系中以络合配位的方式与底物结合,反应结束后催化剂难以回收,造成生产成本高。另外,反应使用了高锰酸钾等氧化剂,上述氧化剂在反应结束后会产生大量含盐有机废水,提高了三废处理费用,使得该路线并不经济和环保。

4.cn109422719a专利报道将双氧水滴加到环状亚硫酸酯、有机溶剂和ts-1分子筛催化剂的混合物中进行催化氧化反应制备硫酸酯,但是其问题在于:(1)一般市售双氧水的浓度为28-30%,使用浓度较低的双氧水会导致体系中水量较大,会有利于亚硫酸乙烯酯或者硫酸乙烯酯的水解,导致收率下降(该专利收率《60%);(2)双氧水的运输与储存过程需要加入稳定剂来抑制双氧水的分解,这些稳定剂一定程度上也会降低双氧水的使用效果,甚至影响产物的纯度或增加去除这些物质的成本。

技术实现要素:

5.为解决常规双氧水浓度过低、氧化活性较弱、反应时间长、原料或产品水解损失大、产品收率低等问题,本发明的目的是提供一种原位催化氧化合成硫酸乙烯酯的方法,采用原位生成双氧水,然后双氧水催化氧化合成硫酸乙烯酯。

6.本发明为实现上述目的,通过以下技术方案实现:一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将pd盐和au盐溶于水中,然后加入ts-1分子筛,搅拌均匀,升温至60-105℃下反应8-24小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在350~450℃下还原处理2~3小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为5~10%;所述pd盐为pdcl2、pdso4、pd(no3)2·

2h2o或pd(oac)2中的一种或两种;

所述au盐为aucl3和/或haucl4·

3h2o;其中pd盐、au盐、ts-1分子筛和水的质量比为8~12g:8~15g:0.9~1kg:1~5kg;准备原料:将步骤所得au-pd/ts-1催化剂与水混合,得到质量浓度1~10%的悬浮液;将亚硫酸乙烯酯与二氯乙烷混合,配制亚硫酸乙烯酯质量分数为10~60%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为10~90℃,悬浮液在预混区的停留时间为3~60秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为10~90℃,反应停留时间为15~600秒,得到反应液,反应液自反应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

7.优选的,所述pd盐为pdcl2或pd(oac)2;所述au盐为haucl4·

3h2o。

8.优选的,步骤(1)中加入水的量为ts-1分子筛及两种金属盐总量的2倍。

9.优选的,步骤中,步骤所得悬浮液与混合气体的质量比为1:1~2。

10.优选的,步骤中,亚硫酸乙烯酯与预混区通入氧气的质量比为108:32~64。

11.优选的,预混区的温度为60~65℃,反应区的温度为50~55℃。

12.优选的,悬浮液在预混区的停留时间为40~50秒,反应停留时间为400~450秒。

附图说明

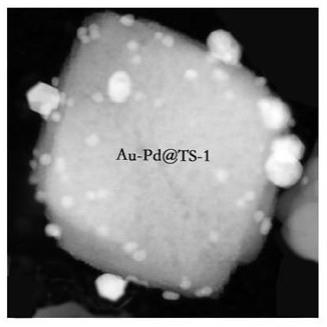

13.图1为au-pd/ts-1(au-pd@ts-1)催化剂的sem表征图;图2为au-pd/ts-1催化剂的xrd表征图;图3为原位催化氧化合成硫酸乙烯酯方法的工艺流程示意图;图4为实施例5所得硫酸乙烯酯产品的气相色谱图。

14.本发明相比现有技术具有以下优点:本发明制备的au-pd/ts-1催化剂同时实现了两个反应的高效催化,首先是h2和o2气流为原料直接法生产h2o2,其转化率可以达到》99%,同时该催化剂可以催化氧化合成硫酸酯,这使得本发明实现了h2o2原位合成与消耗,这进一步提高了h2和o2合成h2o2的转化率(》99.9%)。

15.由于实现了双氧水的原位合成和使用,双氧水的活性得到显著提高,叠加本发明制备改性催化剂针对亚硫酸酯氧化反应的高效催化作用,本发明的氧化反应速率大幅提高,使其能够在很短的时间内完成反应,这就避免了原料和产物与水长时间接触导致的水解损失,从而得到极高的收率。

16.本发明所制备的改性催化剂是基于常规ts-1分子筛催化剂改性得到,具有分子筛催化剂的结构特点,相较于传统钌基催化剂或者其他结构催化剂具备稳定高、寿命长、成本

低等优势,尤其适用于本发明所述的弱酸性体系催化氧化工艺。

具体实施方式

17.本发明的目的是提供一种原位催化氧化合成硫酸乙烯酯的方法,以下结合具体实施例来对本发明作进一步的描述。

18.一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将pd盐和au盐溶于水中,然后加入ts-1分子筛,搅拌均匀,升温至60-105℃下反应8-24小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在350~450℃下还原处理2~3小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为5~10%;所述pd盐为pdcl2、pdso4、pd(no3)2·

2h2o或pd(oac)2中的一种或两种;所述au盐为aucl3和/或haucl4·

3h2o;其中pd盐、au盐、ts-1分子筛和水的质量比为8~12g:8~15g:0.9~1kg:1~5kg;准备原料:将步骤所得au-pd/ts-1催化剂与水混合,得到质量浓度1~10%的悬浮液;将亚硫酸乙烯酯与二氯乙烷混合,配制亚硫酸乙烯酯质量分数为10~60%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:如图3所示,将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为10~90℃,悬浮液在预混区的停留时间为3~60秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为10~90℃,反应停留时间为15~600秒,得到反应液,反应液自反应器中流出,进入分离区,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏结晶,得到硫酸乙烯酯产品。

19.优选的,所述pd盐为pdcl2或pd(oac)2;所述au盐为haucl4·

3h2o。

20.优选的,步骤

①

中加入水的量为ts-1分子筛及两种金属盐总量的2倍。

21.优选的,步骤中,步骤所得悬浮液与混合气体的质量比为1:1~2。

22.优选的,步骤中,亚硫酸乙烯酯与预混区通入氧气的质量比为108:32~64。

23.优选的,预混区的温度为60~65℃,反应区的温度为50~55℃。

24.优选的,悬浮液在预混区的停留时间为40~50秒,反应停留时间为400~450秒。

25.实施例1一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将8g pdcl2和8g aucl3溶于1kg水中,然后加入1kg ts-1分子筛,搅拌均匀,升温至60℃下反应8小时,得到反应液,将反应液鼓风干燥去除水

分,得到白色粉末,将所得白色粉末置于管式炉中在350℃下还原处理2小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为5%;准备原料:取100g步骤所得au-pd/ts-1催化剂与9900kg水混合,得到悬浮液;将100g亚硫酸乙烯酯与900g二氯乙烷混合,配制亚硫酸乙烯酯质量分数为10%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,其中悬浮液与氢气和氧气的重量和的质量比为1:1;控制预混区的温度为10℃,悬浮液在预混区的停留时间为60秒,得到预混液;所述混合气体中氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为10℃,反应停留时间为600秒,得到反应液,反应液自反应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;其中亚硫酸乙烯酯与预混区通入氧气的质量比为108:32(最后可删除);预混区通入氧气的质量为29.7g;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

26.实施例2一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将12g pdso4和15g haucl4·

3h2o溶于5kg水中,然后加入900g ts-1分子筛,搅拌均匀,升温至105℃下反应4小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在450℃下还原处理3小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为10%;准备原料:将100g步骤所得au-pd/ts-1催化剂与900g水混合,得到质量浓度10%的悬浮液;将600g亚硫酸乙烯酯与400g二氯乙烷混合,配制亚硫酸乙烯酯质量分数为60%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为90℃,悬浮液在预混区的停留时间为3秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为90℃,反应停留时间为15秒,得到反应液,反应液自反应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;其中亚硫酸乙烯酯与预混区通入氧气的质量比为108:64(最后可删除);预混区通入氧气的质量为355.5g;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶

液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

27.实施例3一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将9g pd(no3)2·

2h2o和10g aucl3溶于2kg水中,然后加入1kg ts-1分子筛,搅拌均匀,升温至80℃下反应10小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在400℃下还原处理2.5小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为6%;准备原料:将400g步骤所得au-pd/ts-1催化剂与9600g水混合,得到质量浓度4%的悬浮液;将200g亚硫酸乙烯酯与800g二氯乙烷混合,配制亚硫酸乙烯酯质量分数为20%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为30℃,悬浮液在预混区的停留时间为40秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为60℃,反应停留时间为100秒,得到反应液,反应液自反应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;其中亚硫酸乙烯酯与预混区通入氧气的质量比为108:50(最后删除);预混区通入氧气的质量为92.6g;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

28.实施例4一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将5g pd(oac)2、5g pdcl2、8g aucl3和6g haucl4·

3h2o溶于3kg水中,然后加入950g ts-1分子筛,搅拌均匀,升温至70℃下反应15小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在420℃下还原处理2小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为8%;准备原料:将800g步骤所得au-pd/ts-1催化剂与9200g水混合,得到质量浓度8%的悬浮液;将400g亚硫酸乙烯酯与600g二氯乙烷混合,配制亚硫酸乙烯酯质量分数为40%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为65℃,悬浮液在预混区的停留时间为40秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为50℃,反应停留时间为400秒,得到反应液,反应液自反

应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;其中亚硫酸乙烯酯与预混区通入氧气的质量比为108:40;(最后可删除)其中预混区通入氧气的质量为148.1g;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

29.实施例5一种原位催化氧化合成硫酸乙烯酯的方法,包括以下步骤:au-pd/ts-1催化剂的制备:将10g pd(oac)2和10g haucl4·

3h2o溶于2kg水中,然后加入980g ts-1分子筛,搅拌均匀,升温至90℃下反应20小时,得到反应液,将反应液鼓风干燥去除水分,得到白色粉末,将所得白色粉末置于管式炉中在400℃下还原处理2.5小时,得到au-pd/ts-1催化剂;其中管式炉的环境为氢气和氩气的混合气体,混合气体中氢气的体积浓度为8%;准备原料:将600g步骤所得au-pd/ts-1催化剂与9400g水混合,得到质量浓度6%的悬浮液;将400g亚硫酸乙烯酯与600g二氯乙烷混合,配制亚硫酸乙烯酯质量分数为40%的亚硫酸乙烯酯-二氯乙烷溶液;备用;连续流合成反应:将步骤所得悬浮液泵入连续反应器的预混区,同时向其中通入氢气和氧气,控制预混区的温度为60℃,悬浮液在预混区的停留时间为50秒,得到预混液;所述氢气和氧气的体积比为1:1;预混液从预混区流出后进入反应区,同时将步骤所得亚硫酸乙烯酯-二氯乙烷溶液泵入反应区,控制反应区温度为55℃,反应停留时间为450秒,得到反应液,反应液自反应器中流出,通过过滤器将au-pd/ts-1催化剂分离,所得滤液经离心分离器处理,得到水相和有机相;其中亚硫酸乙烯酯与预混区通入氧气的质量比为108:60(最后删除即可);其中步骤通入氧气的质量为222.2g;将所得有机相加入同体积的去离子水,泵入离心萃取器中,分液,得到有机相溶液,将所得有机相溶液蒸馏、结晶,得到硫酸乙烯酯产品。

30.实施例1~5中的通入氢气和氧气为连续过程,只要保证该过程中氢气和氧气可以持续通入即可,并且氧气的量可以通入预计的用量的1.2~1.5倍,以便使得亚硫酸乙烯酯充分反应。

31.图1为au-pd/ts-1(au-pd@ts-1)催化剂的sem表征图,由图中可以看出, ts-1作为催化剂主体结构,负载了au、pd纳米颗粒,即成功合成了au-pd@ts-1改性催化剂。

32.图2为au-pd/ts-1催化剂的xrd表征图,由图中可以看出,改性后的催化剂基本保留了ts-1晶体结构,其特征峰与标准ts-1分子筛基本一致,说明改性催化剂依然具备ts-1分子筛的优良晶体特性。

33.采用实施例1~5的原位催化氧化合成硫酸乙烯酯的方法,采用研发的au-pd/ts-1催化剂合成双氧水,直接氧化亚硫酸乙烯酯,经过连续流反应技术,可以实现硫酸乙烯酯产品的高效产出,一般硫酸乙烯酯以亚硫酸乙烯酯的量计,产率能达到95%以上,au-pd/ts-1催化剂可以反复使用,产品硫酸乙烯酯的纯度为99.9%以上,如图4中实施例5所得硫酸乙烯

酯的纯度为99.97%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1