一种一体化多过程耦合制备糠醛、木素磺酸盐和高可降解纤维素的方法

本发明属于轻工化工,具体涉及一种一体化多过程耦合制备糠醛、木素磺酸盐和高可降解纤维素的方法。

背景技术:

1、蔗渣是甘蔗制糖企业生产的副产品之一,我国是继巴西和古巴后的第三大产糖国,目前国年产蔗糖600万吨左右,产除髓绝干蔗渣约400万吨。目前蔗渣一般用作电厂的燃料,目前蔗渣的燃烧效率还有待进一步提高,作为燃料不是经济的利用途径。蔗渣富含半纤维素组分,是一种制备糠醛的良好原料。糠醛是一种可再生生物质来源的重要化工原料,以糠醛为基础原料可用于合成各类化工产品,如医药工业中的呋喃妥因、呋喃唑酮、呋喃西林、呋喃胍等重要原料;合成纤维工业中呋喃涤纶以及各种尼龙材料;树脂工业中的糠醛树脂、糠醇树脂等产品;在有机合成工业中可以用来合成糠醇、四氢糠醇、呋喃、四氢呋喃、甲基呋喃以及糠酸等产品,除此之外,它还可以用作橡胶助剂、增香剂农药和染料的原料。目前,工业界采用的一步法工艺,每生产1吨糠醛大约需要消耗8-10吨蔗渣、20-25吨蒸汽,产生20-30m3的废水和大约7-8吨的废渣。目前废渣常用的处理方法是混合在燃煤中燃烧处理,但燃烧处理废渣会引起锅炉运行不稳定,增加安全隐患,且会产生大量废气。糠醛生产过程中产生的废水因含有较多的有机酸(主要是乙酸),属强酸性难处理的废水,目前来看还没有完善、性价比较高的处理方法。废水、废渣等废弃物的处理成为制约生物质(蔗渣、玉米芯等)制备糠醛生产规模的关键因素。此外,在木质纤维的利用过程中,通过发酵或酶处理的方法使木质纤维中的纤维素组分转化为燃料乙醇、乙酰丙酸等通用型或高附加值的产品是目前常用的转化思路。目前诸多的研究和实践发现,蔗渣等木质纤维中木素、半纤维素组分(或其转化过程中产生的糠醛等)的存在很大程度上制约了纤维素通过发酵或酶处理的方法转化为葡萄糖的效率。

2、中国发明专利cn101914078a《甘蔗渣生产糠醛工艺》公开了一种利用蔗渣生产糠醛,并利用糠醛渣通过加入纤维素酶发酵制备丙酮、丁醇的工艺。该工艺产生含酸废水仍然无法有效地进行处理。此外,诸多的研究已经证明,在木素半纤维的存在下,因为木素对纤维素组分的遮盖等作用,在采用纤维素酶发酵处理的过程中,纤维素的转化效率无法有效地提高至经济可用的程度。此外,糠醛渣中残留的糠醛组分对酶及发酵过程有较强的毒害作用,对纤维素酶的处理过程也有较大的影响。

技术实现思路

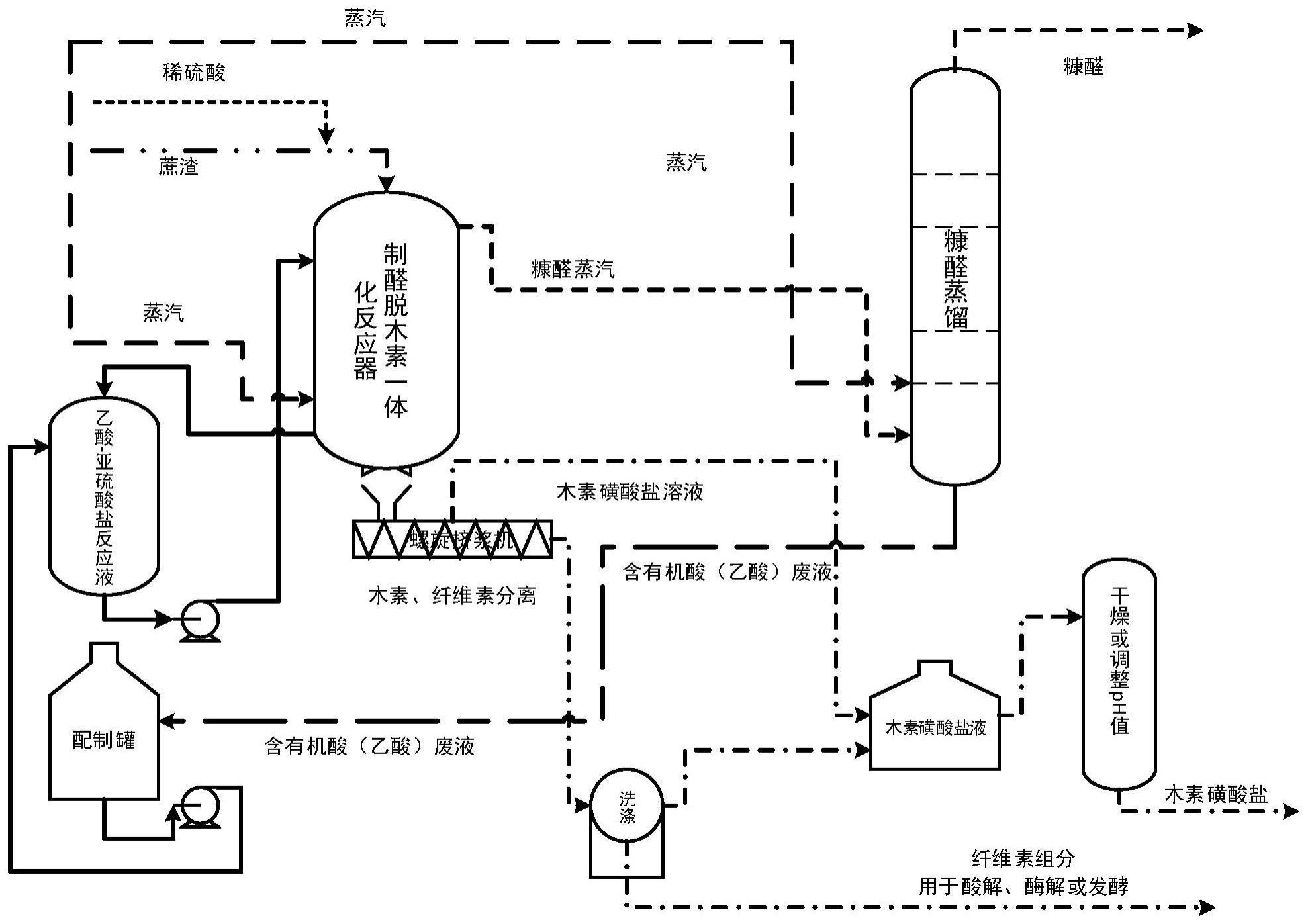

1、针对现有的一步法制备糠醛过程中会产生难以解决的废水和废渣的问题,本发明提出一体化处理、多过程耦合以及资源化回用的概念,提供了一种一体化多过程耦合制备糠醛、木素磺酸盐和高可降解纤维素的方法。

2、本发明采用生物质原料制备糠醛以及糠醛蒸馏过程所产生废液配制的亚硫酸盐反应液进行一体化持续处理,实现了制备糠醛兼具生产木素磺酸盐和高可降解性(酸法、酶法及发酵)纤维素类原料。该方法充分利用了多过程耦合效应,在制备和深度提取糠醛的同时,废水中有机酸、醇类等与亚硫酸盐的协同作用,提高了脱木素效率,在有效分离木素和纤维素的同时,可以得到木素磺酸盐产品和深度降解的纤维素产品。

3、本发明的目的至少通过如下技术方案之一实现:

4、一种一体化多过程耦合制备糠醛、木素磺酸盐和高可降解纤维素的方法,包括如下步骤:

5、(1)将生物质原料和酸性液体混合后投放到一体化反应器中,通入蒸汽后进行水解,期间水解产生的含糠醛蒸汽送至蒸馏塔蒸馏处理;

6、(2)利用步骤(1)糠醛蒸汽蒸馏过程中产生的废液配制亚硫酸盐反应液,然后将反应液加入到一体化反应器中,持续通入蒸汽进行反应,期间产生的蒸汽继续送至蒸馏塔进一步提取糠醛;

7、(3)在步骤(2)之后,反应体系停止外排蒸汽,然后继续反应,反应停止后,通过挤浆机、板框过滤机或离心分离机对产物进行固液分离,得到主要含木素磺酸盐的液体组分和含纤维素的固形物组分;

8、(4)将步骤(3)中分离出的液体组分经多效蒸发、喷雾干燥后得到木素磺酸盐类产品;或者调节液体组分的ph至7-10(此时木素磺酸盐成分析出),析出物经挤浆机、板框过滤机或离心分离机分离、干燥后得到木素磺酸盐类产品;

9、(5)将步骤(3)中分离出的固形物组分经洗涤、干燥后可得到高生物利用度的可降解性的纤维素类产品。

10、进一步地,步骤(1)所述生物质原料为含聚戊糖、木素和纤维素的植物原料或组分,包括蔗渣、竹片、玉米芯、玉米秆、棉籽壳、稻谷、稻草、麦草等。

11、进一步地,步骤(1)所述生物质原料的干度为50%-80%;

12、优选地,步骤(1)所述生物质原料的干度为60%-70%;

13、进一步优选地,步骤(1)所述生物质原料的干度为65%。

14、进一步地,步骤(1)所述酸性液体的质量浓度为1%-10%,用量为绝干生物质原料质量的20%-50%;

15、优选地,步骤(1)所述酸性液体为硫酸,其质量浓度为3%-8%,用量为绝干生物质原料质量的30%-40%;

16、进一步优选地,步骤(1)所述酸性液体为硫酸,其质量浓度为5%,用量为绝干生物质原料质量的35%。

17、进一步地,步骤(1)所述通入蒸汽后的压力为0.5-1.2mpa,水解的时间为2.0-4.0小时;

18、优选地,步骤(1)所述通入蒸汽后的压力为0.7-1.0mpa,水解的时间为2.5-3.5小时;

19、进一步优选地,步骤(1)所述通入蒸汽后的压力为0.9mpa,水解的时间为3小时。

20、进一步地,步骤(2)所述废液为蒸馏所产生的温度85-95℃的酸性废液,废液中的主要成分为有机酸、少量醇及残余的糠醛,其中有机酸主要为乙酸,质量比为2.0%-2.5%,ph值为2.0-2.2,醇主要为甲醇。

21、进一步地,步骤(2)所配制亚硫酸盐反应液的液比为1:3-1:7,ph值为1-3,亚硫酸盐用量为绝干生物质原料质量的10%-30%,亚硫酸盐反应液的有效成分为亚硫酸氢钠、亚硫酸氢镁及亚硫酸氢钙等。

22、优选地,步骤(2)所配制亚硫酸盐反应液的液比为1:5,亚硫酸盐用量为绝干生物质原料质量的20%,亚硫酸盐反应液的有效成分为亚硫酸氢钙。

23、进一步地,步骤(2)所述反应的温度为130-180℃,反应的时间为30-90分钟;

24、优选地,步骤(2)所述反应的温度为140-160℃,反应的时间为40-70分钟;

25、进一步优选地,步骤(2)所述反应的温度为150℃,反应的时间为60分钟。

26、进一步地,步骤(1)和步骤(2)是一个连续的过程的两个阶段,步骤(2)和步骤(3)也是脱木素过程的两个阶段,步骤(1)和步骤(3)通过步骤(2)耦合,均在一体化反应器内连续进行。

27、进一步地,步骤(3)所述继续反应是在130-180℃温度下反应120-180分钟;

28、优选地,步骤(3)所述继续反应是在140-160℃温度下反应140-160分钟;

29、进一步优选地,步骤(3)所述继续反应是在150℃温度下反应150分钟。

30、进一步地,步骤(3)中分离出的主要含木素磺酸盐的液体组分通过螺旋挤浆机对产物进行固液分离,制备得到木素磺酸盐类产品。或者步骤(3)中分离出的主要含木素磺酸盐的液体组分蒸发至浓度为30%-50%(质量浓度),经喷雾干燥后制备得到木素磺酸盐类产品。

31、进一步地,步骤(3)中分离出的含纤维素的固形物组分,根据后续加工的要求可以调节ph、洗涤或干燥后得到高水解度、低糠醛易于发酵或生物处理的纤维素组分。优选地,步骤(3)中分离出的含纤维素的固形物组分,用于酸性水解可不需要调节ph和干燥处理;用于酶处理可不需要洗涤和干燥处理。

32、进一步地,上述方法得到的高生物利用度的可降解性纤维素类产品,酶解效率在85%以上。

33、本发明提出了通过一种一体化的反应器,以生物质为原料通过硫酸水解法制备糠醛、并使用提醛产生的酸性废水配制亚硫酸盐反应液对原料进行多过程耦合和一锅法处理,实现了一锅法高效制备糠醛、木素磺酸盐和高生物利用度的纤维素类产品。与常规的酸性亚硫酸盐反应液相比,含酸废水配制的有机酸-亚硫酸盐多组分耦合脱木素效应,显著提高了与木素的反应活性和溶出效率,可以有效地将难以利用的糠醛废渣分离为木素磺酸盐和纤维素组分。同时,纤维素组分预处理过程中产生的糠醛等成分的降低、木素磺酸盐的存在以及纤维素组分的充分暴露,可以有效地提高后续纤维素组分通过酸水解、酶解以及发酵的效率,为后续向乙酰丙酸、燃料乙醇等产品的转化创造了有利条件,达到了降污、减排和增效(提高附加值、降低后续处理成本)的目的。

34、与现有技术相比,本发明具有如下优点和有益效果:

35、(1)通过提醛产生的酸性废液回用与酸性亚硫酸盐分离木素的过程耦合,废液中的酸性组分(主要是乙酸)、醇类(主要是甲醇)等,与硫酸和亚硫酸盐形成一种有机酸-亚硫酸盐复合分离木素体系,有机酸与亚硫酸盐的耦合效应,有效提高了提醛处理后生物质原料中的木素分离和溶出速度和效率,将难处理的废液转化为反应液在很大程度上解决了一部分产生的废液难以处理的问题。

36、(2)通过酸法提醛和酸性亚硫酸盐处理的过程耦合,二次提醛提高了糠醛转化效率,有效降低了残余糠醛等有害组分对纤维素发酵或酶处理法的影响。

37、(3)通过亚硫酸盐处理和纤维素水解的过程耦合,不但使糠醛渣废弃物转化为木素磺酸盐和纤维素,实现了糠醛渣的高附加值利用。提醛和酸性亚硫酸盐处理后,大大提高了纤维素组分的酸、酶及发酵处理的转化效率,有效降低了纤维素的后续转化成本。

38、(4)本发明采用连续的一体化过程,避免了一部分糠醛排渣时含醛蒸汽的泄露和上下料的温度损失,有效避免了对大气环境的污染和能源的浪费。

- 还没有人留言评论。精彩留言会获得点赞!