环境可降解薄膜组合物的制作方法

1.本发明涉及环境可降解薄膜组合物。

背景技术:

2.随着塑料制品的大规模使用,大量塑料废弃物难以回收利用,同时也难以快速降解,其造成的白色污染引起了巨大的环境问题,因此环境可降解材料引起了巨大关注。日常生活中环境可降解薄膜的使用尤其常见,并且环境可降解薄膜使用完后通常不会进行回收再利用,所以薄膜的环境可降解也是必然要求。

3.淀粉是一种价格低廉来源丰富的一种天然高分子,在自然环境中可完全降解为水与二氧化碳。淀粉中具有大量氢键,难以熔融,因此在加工过程中需要加入增塑剂,改善其加工性能。淀粉力学性能强而脆,加工成膜力学性能较差,需要与聚合物共混。聚对苯二甲酸-己二酸丁二醇酯是一种环境可降解疏水性聚合物,柔性较好,与淀粉共混后可以大幅改善产品性能。淀粉与聚合物之间因为亲疏水性的差距,又需要使用相容剂对淀粉进行改性,增强淀粉与聚合物分子之间的连接。但基于淀粉和聚对苯二甲酸-己二酸丁二醇酯的薄膜作为食品保鲜膜使用时,需要保鲜膜具有抗菌性能,从而防止食品滋生细菌和污染细菌。

技术实现要素:

4.本发明要解决的技术问题之一现有技术中的保鲜膜抗菌能力差的缺陷,提供一种新的薄膜组合物,该组合物具有充分利用了环境可降解树脂聚对苯二甲酸-己二酸丁二醇酯以及环境可降解材料和可再生资源淀粉,并且具有抗菌性能的特点。

5.本发明所要解决的技术问题之二是提供所述组合物的应用。

6.本发明所要解决的技术问题之三是提供一种薄膜。

7.本发明所要解决的技术问题之四是提供一种薄膜的制造方法。

8.为解决上述技术问题之一,本发明的技术方案如下:

9.环境可降解薄膜组合物,重量计其组成成分如下:

10.淀粉,100份;树脂,60~120份;壳聚糖化合物,5~20份;淀粉增塑剂,20~40份;增容剂,5~20份。

11.壳聚糖化合物的使用,赋予了薄膜的抗菌性能。

12.上述技术方案中,作为非限制性举例,树脂的用量可以是65份、70份、75份、80份、85份、90份、95份、100份、105份、110份、115份等等。仅为同比,实施例和比较例中树脂的用量普遍是90份。

13.上述技术方案中,作为非限制性举例,壳聚糖化合物的用量为5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份、10份、10.5份、11份、11.5份、12份、12.5份、13份、13.5份、14份、14.5份、15份、15.5份、16份、16.5份、17份、17.5份、18份、18.5份、19份、19.5份等等。仅为同比,实施例中壳聚糖季铵盐的用量普遍是13份。

14.上述技术方案中,作为非限制性举例,淀粉增塑剂的用量为21份、22份、23份、24

份、25份、26份、27份、28份、29份、30份、31份、32份、33份、34份、35份、36份、37份、38份、39份等等。仅为同比,实施例和比较例中淀粉增塑剂的用量普遍是33份。

15.上述技术方案中,作为非限制性举例,增容剂的用量为为5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份、10份、10.5份、11份、11.5份、12份、12.5份、13份、13.5份、14份、14.5份、15份、15.5份、16份、16.5份、17份、17.5份、18份、18.5份、19份、19.5份等等。仅为同比,实施例和比较例中增容剂的用量普遍是13份。

16.上述技术方案中,对淀粉的来源没有特别限制,例如所述淀粉包括选自由玉米淀粉、马铃薯淀粉、红薯淀粉和木薯淀粉所组成的物质组中的至少一种。仅为同比,实施例和比较例中采用的淀粉均为玉米淀粉,济南辰星化工有限公司出品。

17.上述技术方案中,优选所述树脂为聚对苯二甲酸-己二酸丁二醇酯。聚对苯二甲酸-己二酸丁二醇酯简称pbat。

18.上述技术方案中,优选地,pbat的熔融指数(190℃/2.16kg)为2~5g/10min,例如但不限于熔融指数为2.1g/10min、2.2g/10min、2.3g/10min、2.4g/10min、2.5g/10min、2.6g/10min、2.7g/10min、2.8g/10min、2.9g/10min、3.0g/10min、3.1g/10min、3.2g/10min、3.3g/10min、3.4g/10min、3.5g/10min、3.6g/10min、3.7g/10min、3.8g/10min、3.9g/10min、4.0、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9等等。为便于同比,实施例和比较例中所使用的pbat为新疆蓝山屯河聚酯有限公司出品,牌号为th801t,实测熔融指数(190℃/2.16kg)为3.2g/10min。

19.上述技术方案中,优选所述壳聚糖化合物包括选自由壳聚糖、羧甲基壳聚糖和壳聚糖季铵盐所组成的物质组中的至少一种。壳聚糖作为天然抗菌剂有着良好的抗菌性能,在结构单元中引入羧甲基,季铵盐等结构有利于抗菌基团的稳定,提高抗菌活性。仅作为举例,壳聚糖化合物中的壳聚糖季铵盐,季铵基团的取代度为50~100%。作为更具体的非限制性举例,壳聚糖季铵盐中季铵基团的取代度为55%、60%、65%、70%、75%、80%、85%、90%、95%等等。仅为同比,实施例中采用的壳聚糖季铵盐为西安展迅生物科技有限公司出品,具体名称为羟丙基三甲基氯化铵壳聚糖,季铵基团的取代度为92%。

20.上述技术方案中,增塑剂的作用是破坏淀粉中的氢键,增加淀粉的可塑性。基于该原理,本领域技术人员可以合理选择常用的那些增塑剂均能取得可比的增塑效果且不必付出创造性劳动。例如所述的增塑剂包括选自由甘油、山梨糖醇、三乙醇胺、聚乙烯醇、1,2-丙二醇、季戊四醇和柠檬酸所组成的物质组中的至少一种。仅为同比,实施例和比较例中采用增塑剂均为甘油。

21.上述技术方案中,优选所述的增容剂包括选自由接枝马来酸酐的聚乙烯辛稀共聚物(简称poe-g-mah)、环氧树脂、马来酸酐(简称ma)、过氧化二异丙苯、均苯四甲酸酐、乙烯-丙烯酸正丁酯共聚物(简称eba)和乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物所组成的物质组中的至少一种。仅为同比,实施例和比较例中普遍采用的增容剂是ma和/或eba。

22.上述技术方案中,优选地,eba中丙烯酸丁酯的重量含量为13%~20%,例如但不限于丙烯酸丁酯的重量含量为13.5%、14%、14.5%、15%、15.5%、16%、16.5%、17%、17.5%、18%、18.5%、19%、19.5%等等。

23.上述技术方案中,优选地,eba的熔融指数(190℃/2.16kg)为6~8g/10min,例如但不限于熔融指数为6.1g/10min、6.2g/10min、6.3g/10min、6.4g/10min、6.5g/10min、6.6g/

10min、6.7g/10min、6.8g/10min、6.9g/10min、7.0g/10min、7.1g/10min、7.2g/10min、7.3g/10min、7.4g/10min、7.5g/10min、7.6g/10min、7.7g/10min、7.8g/10min、7.9g/10min等等。

24.为便于同比,实施例和比较例中所使用的eba为美国杜邦公司出品,牌号为3717ac,丙烯酸丁酯的重量含量为17%,实测熔融指数(190℃/2.16kg)为6.9g/10min。

25.本发明说明书中所有的熔融指数,均为iso 1133-1:2011(e)规定的方法测得。

26.通过实验发现,同时采用ma和eba时,ma和eba在提高抗菌性能方面具有相互促进的作用。此时ma与eba之间的重量比没有特别限制,例如ma与eba的重量比为0.1~10,ma与eba的重量比的更具体的非限制性举例为0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、3、4、5、6、7、8、9等等,更优选ma与eba的重量比为0.5~2。

27.为解决上述技术问题之二,本发明的技术方案如下:

28.包含上述技术问题之一的技术方案中任一项所述组合物的薄膜,或者将上述技术问题之一的技术方案中任一项所述组合物制成的薄膜。

29.为解决上述技术问题之三,本发明的技术方案如下:

30.上述技术问题之一的技术方案中任一项所述组合物在制备薄膜中的应用。

31.为解决上述技技术问题之四,本发明的技术方案如下:

32.薄膜的制造方法,包括采用挤出成膜法或压延成膜法将上述技术问题之一的技术方案中任一项所述组合物加工成所薄膜。

33.上述技术方案中,可选地,所述挤出成膜法选自挤出吹塑成模法、挤出流延成膜法或挤出牵引成膜法。

34.上述技术方案中,当采用所述挤出流延成模法时,可选包括以下步骤:

35.步骤一:将所需量淀粉、所需量壳聚糖化合物、所需量增塑剂,以及n倍所需量的增容剂共混,加入双螺杆挤出机中挤出造粒得物料i;

36.步骤二:将树脂、1-n倍所需量的增容剂与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii;

37.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜;

38.其中,n≥0且n≤1。

39.上述技术方案中,优选步骤一的挤出机温度为80~140℃,例如但不限于85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃等等。仅为同比,实施例和比较例中步骤一的挤出机温度均为100℃。

40.上述技术方案中,优选步骤一中螺杆转速为100~300rpm。例如但不限于步骤一中螺杆转速为110rpm、120rpm、130rpm、140rpm、150rpm、160rpm、170rpm、180rpm、190rpm、200rpm、210rpm、220rpm、230rpm、240rpm、250rpm、260rpm、270rpm、280rpm、290rpm。仅为同比,实施例和比较例中步骤一螺杆转速均为200rpm。

41.上述技术方案中,优选步骤一中的物料i经过干燥后才用于步骤二。

42.上述技术方案中,物料i干燥的温度优选50~80℃。例如但不限于物料i干燥的温度为55℃、60℃、65℃、70℃、75℃等等。仅为同比,实施例和比较例中物料i干燥的温度均为70℃。

43.上述技术方案中,物料i干燥时间优选为2~8小时。例如但不限于物料i干燥时间为2.5小时、3小时、3.5小时、4小时、4.5小时、5小时、5.5小时、6小时、6.5小时、7小时、7.5小时等等。仅为同比,实施例和比较例中物料i干燥的时间均为4小时。

44.上述技术方案中,优选步骤二中挤出机的温度为100~170℃。例如但不限于步骤二中挤出机的温度为105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃等等。仅为同比,实施例和比较例中步骤二中挤出机的温度为均为150℃。

45.上述技术方案中,优选步骤二中螺杆转速为100~300rpm。例如但不限于步骤二中螺杆转速为110rpm、120rpm、130rpm、140rpm、150rpm、160rpm、170rpm、180rpm、190rpm、200rpm、210rpm、220rpm、230rpm、240rpm、250rpm、260rpm、270rpm、280rpm、290rpm。仅为同比,实施例和比较例中步骤二螺杆转速均为200rpm。

46.上述技术方案中,优选物料ii干燥后才用于步骤三。

47.上述技术方案中,物料ii干燥的温度优选50~80℃。例如但不限于物料ii干燥的温度为55℃、60℃、65℃、70℃、75℃等等。仅为同比,实施例和比较例中物料ii干燥的温度均为70℃。

48.上述技术方案中,物料ii干燥的时间为2~8小时。例如但不限于物料i干燥时间为2.5小时、3小时、3.5小时、4小时、4.5小时、5小时、5.5小时、6小时、6.5小时、7小时、7.5小时等等。仅为同比,实施例和比较例中物料ii干燥的时间均为4小时。

49.上述技术方案中,优选地,步骤三中,所述流延机的加工温度为120~180℃。例如但不限于,所述流延机的加工温度为125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃等等。仅为同比,实施例和比较例中所述流延机的加工温度均为150℃。

50.上述技术方案中,优选地,流延辅助机中流延辊辊温为30~50℃。例如但不限于流延辅助机中流延辊辊温为31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃等等。仅为同比,实施例和比较例中流延辊辊温均为40℃。

51.上述技术方案中,优选地,冷却辊辊温度为5~15℃。例如但不限于冷却辊辊温度为6℃、7℃、8℃、9℃、10℃、11℃、12℃、13℃、14℃等等。仅为同比,实施例和比较例中冷却辊辊温度均为10℃。

52.本领域技术人员知道,通过调节牵伸比能够调节膜的厚度。

53.上述技术方案中,优选地,膜的厚度优选为0.05~0.25mm。例如但不限于膜的厚度为0.06mm、0.07mm、0.08mm、0.09mm、0.1mm、0.11mm、0.12mm、0.13mm、0.14mm、0.15mm、0.16mm、0.17mm、0.18mm、0.19mm、0.20mm、0.21mm、0.22mm、0.23mm、0.24mm等等。仅为同比,实施例和比较例中膜的厚度均为0.1mm。

54.作为非限制性n值得举例,例如但不限于n为0、0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95、1.0等等。

55.n为0时,对应于增容剂的加入方式1:所需量的增容剂全部在步骤二加入;

56.n为1时,对应增容剂的加入方式2:所需量的增容剂全部在步骤一加入;

57.当n》0且n《1时,对应增容剂的加入方式3:所需量的增容剂分成在步骤一和步骤二

加入。

58.我们发现,增容剂的加入方式3最好,得到的薄膜的抗菌性能明显优于上述方式1和方式2。

59.更进一步,n为0.2~0.8,更更进一步n为0.3~0.7。

60.力学性能测试

61.断裂伸长率采用gb/t 1040.3-2006标准(塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件)通过万能拉伸试验机进行测试,测试的薄膜样品在纵向方向和横向方向分别切割成宽度为20mm、长度为150mm的长条试样,每个实验样条在25℃以拉伸速度为300mm/min的条件下进行5次测试,最终结果取其平均值。

62.抗菌性能测试

63.抗菌性能的测定参考gb/t 31402-2015/iso 22196:2007标准,使用营养琼脂培养基培养大肠杆菌,将试样膜剪成50mm

×

50mm大小,接种0.4ml浓度为6

×

105cfu/ml菌液处理24小时,培养温度均为35℃,测量活菌数,计算抗菌性能值r。每组实验做5次测试,最终结果取平均值。r的计算公式为:

64.r=ut-at

65.其中,

66.ut为具体实施方式中比较例试样接种后24h的菌数的对数平均值;

67.at为具体实施方式中实施例试样接种后24h的菌数的对数平均值。

68.下面通过具体实施方式对本发明进行详细说明。

具体实施方式

69.【实施例1】

70.1、薄膜组合物配方

71.所述组合物,以重量份计,组成为:

72.淀粉,100份;

73.pbat,90份;

74.壳聚糖季铵盐,13份;

75.淀粉增塑剂,33份;

76.ma,6.5份;

77.eba,6.5份。

78.2、薄膜的制造

79.步骤一:将所需量淀粉、所需量壳聚糖季铵盐、所需量淀粉增塑剂、0.5倍所需量ma和0.5倍所需量eba共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

80.步骤二:将所需量pbat、0.5倍所需量ma、0.5倍所需量eba与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

81.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流

延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

82.经过测试,膜的拉伸强度为14.8mpa,断裂伸长率为702%,抗菌性能值r为1.9。

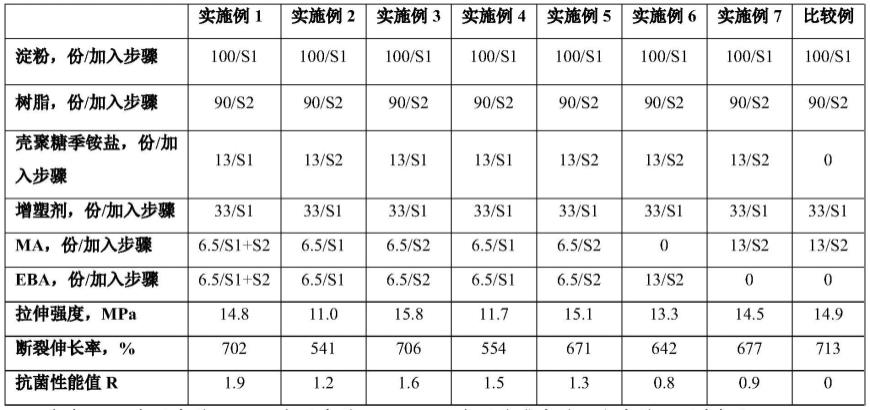

83.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

84.【实施例2】

85.1、薄膜组合物配方

86.所述组合物,以重量份计,组成为:

87.淀粉,100份;

88.pbat,90份;

89.壳聚糖季铵盐,13份;

90.淀粉增塑剂,33份;

91.ma,6.5份;

92.eba,6.5份。

93.2、薄膜的制造

94.步骤一:将所需量淀粉、所需量淀粉增塑剂、所需量ma和所需量eba共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

95.步骤二:将所需量pbat、所需量壳聚糖季铵盐和与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

96.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

97.经过测试,膜的拉伸强度为11.0mpa,断裂伸长率为541%,抗菌性能值r为1.2。

98.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

99.【实施例3】

100.1、薄膜组合物配方

101.所述组合物,以重量份计,组成为:

102.淀粉,100份;

103.pbat,90份;

104.壳聚糖季铵盐,13份;

105.淀粉增塑剂,33份;

106.ma,6.5份;

107.eba,6.5份。

108.2、薄膜的制造

109.步骤一:将所需量淀粉、所需量壳聚糖季铵盐和所需量淀粉增塑剂共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

110.步骤二:将所需量pbat、所需量ma、所需量eba与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

111.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

112.经过测试,膜的拉伸强度为15.8mpa,断裂伸长率为706%,抗菌性能值r为1.6。

113.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

114.【实施例4】

115.1、薄膜组合物配方

116.所述组合物,以重量份计,组成为:

117.淀粉,100份;

118.pbat,90份;

119.壳聚糖季铵盐,13份;

120.淀粉增塑剂,33份;

121.ma,6.5份;

122.eba,6.5份。

123.2、薄膜的制造

124.步骤一:将所需量淀粉、所需量壳聚糖季铵盐、所需量淀粉增塑剂、所需量ma和所需量eba共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,小时。

125.步骤二:将所需量pbat与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

126.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

127.经过测试,膜的拉伸强度为11.7mpa,断裂伸长率为554%,抗菌性能值r为1.5。

128.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

129.【实施例5】

130.1、薄膜组合物配方

131.所述组合物,以重量份计,组成为:

132.淀粉,100份;

133.pbat,90份;

134.壳聚糖季铵盐,13份;

135.淀粉增塑剂,33份;

136.ma,6.5份;

137.eba,6.5份。

138.2、薄膜的制造

139.步骤一:将所需量淀粉和所需量淀粉增塑剂共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

140.步骤二:将所需量pbat、所需量壳聚糖季铵盐、所需量ma和所需量eba与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

141.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

142.经过测试,膜的拉伸强度为15.1mpa,断裂伸长率为671%,抗菌性能值r为1.3。

143.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

144.【实施例6】

145.1、薄膜组合物配方

146.所述组合物,以重量份计,组成为:

147.淀粉,100份;

148.pbat,90份;

149.壳聚糖季铵盐,13份;

150.淀粉增塑剂,33份;

151.eba,13份。

152.2、薄膜的制造

153.步骤一:将所需量淀粉和所需量淀粉增塑剂共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

154.步骤二:将所需量pbat、所需量壳聚糖季铵盐和所需量eba与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

155.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

156.经过测试,膜的拉伸强度为13.3mpa,断裂伸长率为642%,抗菌性能值r为0.8。

157.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

158.【实施例7】

159.1、薄膜组合物配方

160.所述组合物,以重量份计,组成为:

161.淀粉,100份;

162.pbat,90份;

163.壳聚糖季铵盐,13份;

164.淀粉增塑剂,33份;

165.ma,13份。

166.2、薄膜的制造

167.步骤一:将所需量淀粉与所需量淀粉增塑剂共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

168.步骤二:将所需量pbat、所需量壳聚糖季铵盐、所需量ma与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

169.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延

辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

170.经过测试,膜的拉伸强度为14.5mpa,断裂伸长率为677%,抗菌性能值r为0.9。

171.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

172.【比较例】

173.1、薄膜组合物配方

174.所述组合物,以重量份计,组成为:

175.淀粉,100份;

176.pbat,90份;

177.淀粉增塑剂,33份;

178.ma,13份。

179.2、薄膜的制造

180.步骤一:将所需量淀粉和所需量淀粉增塑剂共混,加入双螺杆挤出机中挤出造粒得物料i,挤出机温度为100℃,螺杆转速为200rpm。物料i在70℃下干燥4小时。

181.步骤二:将所需量pbat、所需量ma与物料i共混,加入双螺杆挤出机中挤出造粒得物料ii,挤出机温度为150℃,螺杆转速在200rpm。物料ii在70℃下干燥4小时。

182.步骤三:物料ii在流延机中加工后得到的挤出物料,在流延辅助机依次经过流延辊、冷却辊和牵引辊处理,最终收卷成膜。所述流延机的加工温度为150℃,流延辅助机中流延辊辊温,40℃;冷却辊辊温度为10℃;通过控制拉伸比控制膜的厚度为0.1mm。

183.经过测试,膜的拉伸强度为14.9mpa,断裂伸长率为713%,抗菌性能作为其它实施例的比较基准,r视为0。

184.为便有比较,将薄膜组合物配方和主要的加工方法列于表1。

185.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

186.表1

[0187][0188]

表中,s1表示步骤一,s2表示步骤二,s1+s2表示分成步骤一和步骤二两步加入。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1