高分子阻尼溴化剂、高阻尼溴化丁基橡胶组合物及其制备的制作方法

本发明涉及高分子阻尼溴化剂、高阻尼溴化丁基橡胶组合物及其制备。

背景技术:

1、随着现代科学技术的迅速发展,机械设备趋于高频高速,给日常生产生活带来便利的同时也产生了一系列问题,如高频振动以及噪音。这些问题不仅加速了机械结构材料的疲劳损坏,缩短其使用寿命,在一定程度上还会影响人们的生活起居。因此,研制性能优异的高效阻尼材料,提高其阻尼减震的应用,对于改善机械的运行环境时至关重要的。橡胶阻尼材料由于高分子独特的粘弹性,在减振降噪,改善人机工作环境具有明显的阻尼效果,在高铁、航空航天、海军舰船、机械工程、汽车和电子电器等诸多领域都得到了广泛的应用。特别是各种服务器、电脑、工作站、交换机等it设备中数据存储系统由风扇的转动引起机柜的振动和噪声,严重影响硬盘的使用寿命,对高效阻尼减振产品的需求非常迫切,并且随着电子设备应用环境面临着低温更低、高温更高的复杂使用环境,对橡胶阻尼材料提出了极高的要求。

2、溴化丁基橡胶(biir)是在分子溴作用下按亲电取代反应,在丁基橡胶(iir)的分子链中引入溴原子。biir相比于iir,除了具有同样优良的气密性之外、还具有粘着性好、硫化速度快、良好的热稳定性和耐腐蚀性,能够在强腐蚀或者高温等极端环境下使用。其次由于溴原子的引入,不仅使分子链极性增大,链段的弛豫阻力增大,内耗较大,其具有优良的阻尼性能,因而它是应用最广的基础阻尼橡胶之一。然而溴化丁基橡胶目前还存在着阻尼值不够高,阻尼性能不够稳定,有效阻尼温域范围不够宽广以及力学性能欠佳等缺陷,无法满足大型设备和精密仪器对材料阻尼性能的要求,因而成为溴化丁基橡胶材料拓展应用的瓶颈。

3、现有技术中,有关高分子阻尼材料的制备方法主要包括共混,共聚,互穿网络聚合物和添加有机小分子功能阻尼剂。

4、现有技术虽然通过共混法、共聚法和互穿网络聚合物法可以在一定程度上扩宽橡胶的有效阻尼温域,提高橡胶的阻尼性能。但是这些方法仍存在一定的局限性,其会导致改性材料的力学性能下降,工艺复杂,实际操作困难,添加量大,成本高,有机溶剂难以排除,造成环境污染等问题。

技术实现思路

1、本发明目的在于提供一种高阻尼溴化丁基橡胶组合物及其制备方法。该溴化丁基橡胶组合物不但具有最大阻尼因子tanδmax≥2.3的高阻尼性,而且还提高了溴化丁基橡胶的力学性能和透气性。本发明进一步提出高阻尼溴化丁基橡胶组合物的制备方法,该方法是在质子酸复配的催化体系下,将对α-烷基苯乙烯、异丁烯和三溴苯基烯丙基醚通过阳离子聚合,合成出高分子阻尼溴化剂;其次将高分子阻尼溴化剂和溴化丁基橡胶通过混炼、开炼制备出高阻尼溴化丁基橡胶组合物。这种方法解决了高分子阻尼溴化剂在溴化丁基橡胶基体中的分散和析出的问题,极大地提高了溴化丁基橡胶的阻尼性能,赋予了溴化丁基橡胶阻尼性能的高效性和稳定性等特点,完全能够满足大型机械:如矿山机械、建筑机械等在运行过程中对阻尼性能的要求。

2、本发明所述的“%”均是指质量百分数。

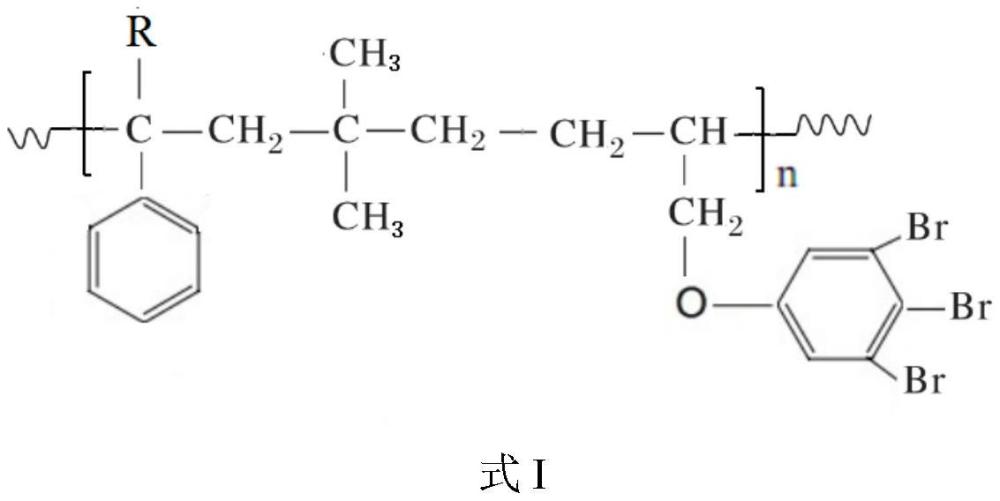

3、作为本发明的一个方面,涉及一种高分子阻尼溴化剂,所述的高分子阻尼溴化剂是一种由α-烷基苯乙烯、异丁烯和三溴苯基烯丙基醚通过阳离子聚合法合成出的线性嵌段共聚物,其结构通式如式i所示:

4、

5、其中:r为c1~c4的烷基;n是重复单元数:n≥1。

6、在至少一个具体实施例中,所述高分子阻尼溴化剂的数均分子量(mn)为90000~100000,分子量分布(mw/mn)为1.57~2.25,溴元素的质量百分含量为6~7%。

7、作为本发明的另一个方面,涉及制备上述高分子阻尼溴化剂的方法,包括:

8、以α-烷基苯乙烯质量的百分之百计,惰性气体条件下,向聚合釜中依次加入100%~200%稀释剂与溶剂体积比为60~40/40~60的混合溶剂、100%α-烷基苯乙烯、30%~40%异丁烯,搅拌混合至聚合体系温度降到-65~-75℃,将5%~10%稀释剂和0.05%~0.2%共引发剂在-70~-80℃条件下,混合陈化后,一起加入到聚合反应釜中搅拌反应,然后将50%~100%混合溶剂和10%~20%三溴苯基烯丙基醚在-70~-80℃条件下,搅拌混合反应,最后加入3%~5%终止剂后,出料凝聚,洗涤,干燥得到高分子阻尼剂。

9、所述的α-烷基苯乙烯为α-甲基苯乙烯、α-乙基苯乙烯、α-丙基苯乙烯、α-正丁基苯乙烯和α-异丁基苯乙烯中的一种,优选α-甲基苯乙烯。

10、其中,本发明在高分子阻尼溴化剂的制备过程中还需加入稀释剂、溶剂、共引发剂、终止剂等助剂,以满足聚合工艺要求。

11、本发明所述的稀释剂是一种卤代烷烃,其中卤代烷烃中的卤素原子可以为氯、溴或氟;卤代烷烃中的碳原子数为c1-c4。这种卤代烷选自一氯甲烷、二氯甲烷、四氯化碳、二氯乙烷、四氯丙烷、七氯丙烷、一氟甲烷、二氟甲烷、四氟乙烷、六氟化碳、氟丁烷中的一种,优选一氯甲烷。

12、本发明所述的共引发剂为烷基卤化铝和质子酸按不同比例复配组成。烷基卤化铝选自一氯二乙基铝、一氯二异丁基铝、二氯甲基铝、倍半乙基氯化铝、倍半异丁基氯化铝、二氯正丙基铝、二氯异丙基铝、二甲基氯化铝和乙基氯化铝中的至少一种,优选倍半乙基氯化铝。质子酸选自hci、hf、hbr、h2so4、h2co3、h3po4和hno3中的一种,优选hci。其中共引发剂总加入量为0.05%~0.2%,质子酸与烷基卤化铝的摩尔比为0.01:1~0.1:1。

13、本发明所述的终止剂可以选自甲醇、乙醇、丁醇中的一种或多种。

14、本发明所述聚合反应都在无氧、无水,最好在惰性气体环境中进行。聚合过程都在烃类溶剂中完成,本发明所述的溶剂是一种烃类溶剂,其中就包括直链烷烃、芳烃和环烷烃,这种烃类溶剂选自戊烷、己烷、辛烷、庚烷、环己烷、苯、甲苯、二甲苯和乙苯中的一种,优选己烷。

15、作为本发明的再一个方面,涉及一种高阻尼溴化丁基橡胶组合物,以溴化丁基橡胶的质量为百分之百计,组成中包括:

16、(1)溴化丁基橡胶 100%;

17、(2)高分子阻尼溴化剂 7.0%~12.0%。

18、在至少一个具体实施例中,所述的溴化丁基橡胶(biir)是异丁烯和异戊二烯的共聚物经溴原子取代得到的聚合物,门尼粘度ml(1+4)100℃为30~60,溴含量为1wt%~5wt%。

19、作为本发明的又一个方面,涉及制备上述高阻尼溴化丁基橡胶组合物的方法,该方法可以在反应釜、密炼机和开炼机中进行,包括:

20、按溴化丁基橡胶质量的百分之百计,80~130℃条件下,向密炼机中依次加入100%溴化丁基橡胶、7%~12%高分子阻尼溴化剂和0.3%~0.6%稳定剂混炼40~50min,得到母炼胶;母炼胶放到双辊筒开炼机上,加入硫化助剂5%~15%,硫化剂4%~10%,混炼20~30min,制备成混炼胶;将上述混炼胶室温静置12~16小时后,放置在平板硫化机上进行硫化,在温度120~180℃,压力8~16mpa,硫化30~40min,即可制得高阻尼溴化丁基橡胶。

21、本发明所述高阻尼溴化丁基橡胶组合物的制备过程中,需要加入稳定剂、硫化助剂和硫化剂等助剂,仅为满足橡胶材料稳定加工的要求,对这些助剂均不做特别限定,均可以采用本领域通用的常规助剂,如稳定剂是硬脂酸盐类,如硬脂酸锌、硬脂酸镁或硬脂酸钙中的一种,优选硬脂酸锌。硫化剂是酚醛树脂类,如苯酚甲醛树脂、烷基苯酚甲醛树脂、叔丁基苯酚甲醛树脂、叔辛基苯酚甲醛树脂中的一种,优选苯酚甲醛树脂。硫化助剂选自二丙烯酸锌(zda)、甲基丙烯酸锌、二甲基丙烯酸锌(zdma)、三丙烯酸三羟甲基丙烷酯(tmpta)、氧化锌(zno)中的一种,优选zno。

22、本发明制备的高分子阻尼溴化剂通过阳离子聚合将甲基、溴原子和苯基组合在一个大分子链上,且在分子链排列规整,使得对苯基的空间位阻大、溴原子的诱导力和侧甲基在主链上排列规整的结构特点在提高溴化丁基橡胶的阻尼性方面产生显著的“协同效应”。

23、高分子阻尼剂和溴化丁基橡胶的主链上都含有异丁烯单元链结构和溴原子,能够明显地改善高分子阻尼剂和溴化丁基橡胶的相容性,有效解决了高分子阻尼剂在溴化丁基橡胶基体中析出和分散不均的问题,使得高分子阻尼剂在提高溴化丁基橡胶阻尼性能方面的“协同效应”可获得明显增强,极大地提高溴化丁基橡胶的阻尼性能,可制备出最大阻尼因子tanδmax≥2.3的高阻尼溴化丁基橡胶,能够满足大型机械:如矿山机械、建筑机械等在运行过程中对阻尼性能的要求。

24、本发明制备的高分子阻尼溴化剂利用“苯基团因素”和“分子量分布窄”的两方面叠加作用,在提高溴化丁基橡胶阻尼性时,不但避免了溴化丁基橡胶力学性能和气密性下降的问题,而且还提高了丁基橡胶的拉伸强度和气密性。

25、本发明在高分子阻尼溴化剂的制备过程中,无副产物hbr的排放,阻断了高分子阻尼溴化剂中溴结构的重排,省去对hbr碱洗回收流程,提高了高分子阻尼溴化剂的质量稳定性,赋予了溴化丁基橡胶阻尼性能的高效性和稳定性。

26、本发明高阻尼溴化丁基橡胶的制备方法绿色环保,工艺流程短,工艺条件易于控制、耗能低以及综合性能优良,有良好的工业化前景。

- 还没有人留言评论。精彩留言会获得点赞!