一种分步法制备大豆油基醇酸树脂体型聚酯的方法与流程

1.本发明属于生物质基聚酯材料制备领域,具体涉及一种利用醇-酸酐-环氧植物油分步制备醇酸树脂体型聚酯的方法。

背景技术:

2.高分子材料在通讯、电子、航空、医疗、化工等多个领域具有广泛的应用。其中,作为一种普遍使用的高分子材料,聚酯在人类经济和社会发展中起到了重要作用。传统聚氨酯材料对化石资源依赖性强且降解性能较差,废弃后会对环境造成污染,不利于人体健康。因而,降低传统高分子材料对化石资源的依赖,开发利用可再生的生物质是未来的重要方向,对实现“碳达峰”、“碳中和”具有重要意义,符合目前绿色可持续发展的主流。将生物质引入聚乳酸、聚羟基乙酸、聚丁二醇丁二酸酯等高分子材料的制备中,不仅降低了生产成本,还提高了材料的可降解性,从而减少化石资源的使用并有利于保护环境。然而,由于这些材料中缺少芳香环结构使其缺乏刚性,限制了实际应用。因此开发价格低廉、降解性能较好的新型生物质基高分子材料具有重要意义。

3.环氧树脂通常由环氧氯丙烷与双酚a或多元醇缩聚而成。但一般含有活泼氢的化合物均具有与环氧基开环聚合的潜力,并可固化形成三维交联结构。因而可以通过调变含有环氧官能团或活泼氢的化合物来合成新型的高分子材料。植物油是重要的可再生资源,具有广泛的应用。植物油的主要成分是直链脂肪酸与甘油形成的酯,其分子链中含有酯基、双键等官能团。由于植物种类不同,不同植物油脂肪酸链长度、双键数量有所差别。植物油经过环氧化反应,通常可以得到含有环氧基的环氧植物油,通过环氧基与醇、羧酸等进一步发生阴离子或阳离子开环聚合可获得不同的高分子材料。

4.环氧大豆油是工业领域使用较为广泛的一类生物质基原料,其分子链中没有芳香环且分子量较小。而一般环氧树脂常用固化剂类型有胺类固化剂、酸酐类固化剂、合成树脂类固化剂等。为了制备得到具有较好刚性的大豆油基聚酯材料,可以采用含苯环的酸酐作为固化剂。但是,邻苯二甲酸酐等固体酸酐在加热过程中易升华,在无溶剂聚合体系中不能充分发生聚合反应。

技术实现要素:

5.本发明的目的在于提供一种制备大豆油基醇酸树脂体型聚酯的方法,其采用分步法在无溶剂体系中制备获得了机械性能好的大豆油基醇酸树脂体型聚酯。

6.为实现上述目的,本发明采用如下技术方案:一种分步法制备的大豆油基醇酸树脂体型聚酯,其制备方法包括以下步骤:(1)将多元醇、酸酐、促进剂混合研磨均匀后,在80~140℃下反应20~60min,得到初反应产物;(2)将步骤(1)所得初反应产物预热至50~80℃后,将其与环氧大豆油搅拌混合均匀后进行固化,制得所述大豆油基醇酸树脂体型聚酯。

7.进一步地,按重量份计,各原料的用量为多元醇8.24~42.44份、酸酐29.60~64.28份、促进剂0.17~2.04份、环氧大豆油61.20~163.00份。

8.进一步地,所述多元醇为乙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇、甘油等液态多元醇的一种或多种。

9.进一步地,所述酸酐为邻苯二甲酸酐。

10.进一步地,所述促进剂为乙酸锌、乙酸铁、乙酸钴、乙酸镍等中的一种或多种。

11.进一步地,所述环氧大豆油的环氧值≥6.0%、酸值≤5.0 mg koh/g。

12.进一步地,所述固化可以是在室温下固化5~14天;或是先在80~100℃下固化3~5 h,然后在100~130℃下固化2~3 h,再在130~180℃固化1~2 h;或者是在120~140℃下固化3~5 h。

13.多元醇和酸酐反应时,2-2官能度体系原则上只能形成线型聚合物;2-3或2-4官能度体系除了可以形成线型聚合物,还能形成体型聚合物。本发明将酸酐先与醇反应聚合产生具有支化结构的多官能度端羧基低聚物,此低聚物在加热状态下不易升华且分子结构中具有大量芳香环、羧基;再将低聚物与环氧大豆油开环聚合形成具有三维交联网状结构的聚酯,此时,环氧大豆油充当交联剂的作用,其分子链中芳香环结构的引入提高了材料的刚性,增强了材料的力学性能,且其有效解决了固体酸酐的升华问题,因而可以在没有有机溶剂的情况下制取大豆油基醇酸树脂。而促进剂的加入降低了反应活化能,加快了反应速率,降低了反应温度,减少了反应能耗。

14.与直接利用邻苯二甲酸酐固化环氧大豆油相比,采用环氧大豆油来固化多元醇与酸酐的低聚物,从而制备大豆油基醇酸树脂的方法有效减少了酸酐的升华,且其支化度、官能度可变,调控灵活。

15.针对背景中材料的不足,本发明具有以下优势:(1)本发明采用可再生的环氧大豆油,减少了对化石资源的依赖,符合绿色可持续发展的理念。

16.(2)本发明采用两步反应,利用醇-酸酐预聚合形成低聚物,有效减少了酸酐在加热过程中的升华问题,从而可以用无溶剂法制取大豆油基醇酸树脂。

17.(3)本发明所需的反应温度更低,能耗较少。

18.(4)本发明在聚酯分子链中引入芳香环结构,增强了聚酯材料的刚性。

附图说明

19.图1为实施例1所得大豆油基醇酸树脂的样品图。

20.图2为实施例2所得大豆油基醇酸树脂的样品图。

21.图3为实施例3所得大豆油基醇酸树脂的样品图。

22.图4为实施例4所得大豆油基醇酸树脂的样品图。

23.图5为实施例5所得大豆油基醇酸树脂的样品图。

24.图6为对比例中酸酐的升华情况对比。

具体实施方式

25.一种分步法制备大豆油基醇酸树脂的方法包括以下步骤:

(1)将8.24~42.44重量份多元醇、29.60~64.28重量份酸酐、0.17~2.04重量份促进剂混合研磨均匀后,在80~140℃下搅拌反应20~60min,得到初反应产物,将其放冷至室温;搅拌反应的转速为150~600 rpm;(2)将步骤(1)所得初反应产物预热至50~80℃后,将其与61.20~163.00重量份环氧大豆油搅拌混合均匀后进行固化,制得所述大豆油基醇酸树脂。

26.其中,所述多元醇为乙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇、甘油等液态多元醇的一种或多种。

27.所述酸酐为邻苯二甲酸酐。

28.所述促进剂为乙酸锌、乙酸铁、乙酸钴、乙酸镍等中的一种或多种。

29.所述环氧大豆油的环氧值≥6.0%、酸值≤5.0 mg koh/g,其在使用前需进行真空脱水。

30.所述固化可以是在室温下固化5~14天;或是先在80~100℃下固化3~5 h,然后在100~130℃下固化2~3 h,再在130~180℃固化1~2 h;或者是在120~140℃下固化3~5 h。

31.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

32.实施例1(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应20 min后冷却至室温,得到初反应产物。

33.(2)将步骤(1)所得初反应产物预热至60℃,加入环氧大豆油162.9份,搅拌速度设置为400 rpm,混合均匀后在120℃下固化3 h,制得大豆油基醇酸树脂。

34.实施例2(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应25 min后冷却至室温,得到初反应产物。

35.(2)将步骤(1)所得初反应产物预热至60℃,加入环氧大豆油122.2份,搅拌速度设置为400 rpm,混合均匀后在120℃下固化3 h,制得大豆油基醇酸树脂。

36.实施例3(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应25 min,得到初反应产物。

37.(2)将步骤(1)所得初反应产物预热至60℃,加入环氧大豆油142.6份,搅拌速度设置为400 rpm,混合均匀后在120℃下固化3 h,制得大豆油基醇酸树脂。

38.实施例4(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应25 min后冷却至室温,得到初反应产物。

39.(2)将步骤(1)所得初反应产物预热至60℃,加入环氧大豆油122.2份,搅拌速度设置为400 rpm,混合均匀后先在120℃固化2 h,再在140℃下固化1 h,制得大豆油基醇酸树脂。

40.实施例5(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应25 min后冷却至室温,得到初反应产物。

41.(2)将步骤(1)所得初反应产物预热至60℃,加入环氧大豆油122.2份,搅拌速度设置为400 rpm,混合均匀后先在120℃固化3h,再在120℃固化2 h,最后在140℃固化1 h,制得大豆油基醇酸树脂。

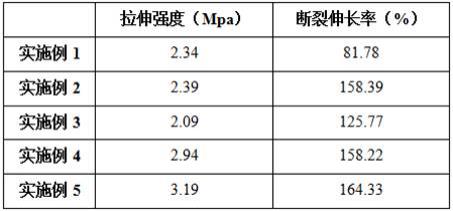

42.按实施例所述方法制备标准拉伸样条,然后按gb/t1040.3-2006以5 mm/min的实验速度进行力学性能测试,结果见表1。

43.表1 实施例所得大豆油基醇酸树脂的力学性能测试结果将实施例所得样条浸泡在水中,隔一段时间取出,称重,测试其溶胀性能并依据下式计算溶胀率,结果见表2。

44.表2 实施例所得大豆油基醇酸树脂在水中的溶胀性能测试结果由表1、2可以看出,本发明提供的环氧大豆油基醇酸树脂具有良好的力学强度和耐水性能。

45.对比例(1)取甘油18.4份、邻苯二甲酸酐59.2份、乙酸锌0.34份,加入带搅拌装置的反应

器中,搅拌速度设置为200 rpm,加热温度设置为120℃,反应20 min后冷却至室温。

46.(2)将邻苯二甲酸酐59.2份在120℃下加热20 min,对比(1)和(2)中升华情况。

47.由图6可见,邻苯二甲酸酐在加热情况下易升华,在管壁遇冷形成了大量的针状的邻苯二甲酸酐固体,而甘油与邻苯二甲酸酐预反应产物加热后没有明显的邻苯二甲酸酐升华。此方法有效减少了邻苯二甲酸酐的升华,减少了环境污染。

48.本发明采用两步反应有效减少了酸酐的升华问题,减少了对人体和环境的危害;采用可再生的生物质基材料,减少了对化石资源的依赖,符合绿色发展的理念;大量芳香环的引入增加了材料的刚性,拓展了材料的使用范围;醇-酸酐形成低聚物,支化度、官能度灵活可调,因此,本发明具有原料易得、制备方法简单、反应温度低等诸多优势。

49.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1