一种高导热三元聚合物复合材料及其制备方法

1.本发明涉及热界面材料技术领域,尤其涉及一种高导热三元聚合物复合材料及其制备方法。

背景技术:

2.热界面材料(thermal interface materials, tim), 又称为导热材料或导热界面材料,普遍应用于集成电路(芯片)或微处理器与散热片或均热片、以及均热片与散热片之间的固体界面,填补在两种材料的接触面之间,将两表面微空隙及粗糙不平的孔洞填平,增大界面接触,减少热输运的阻力。由于在接触面间存在空气间隙,空气导热系数只有0.023 w m-1 k-1

,是热的不良导体,将导致接触热阻非常大,严重阻碍了热量的传导。导热界面材料热导率较高,且可填充于接触面之间,驱除接触界面孔隙内的空气,在整个接触界面上形成连续的导热通道,提高产品的整体散热性能和使用寿命。

3.随着芯片尺寸逐渐小微化、集成度和功率密度的急剧提高,芯片内部聚集的热量骤增,严重影响芯片运行速率、性能稳定及其寿命。2016年,《nature》发表封面文章,指出“由于电子器件的持续小型化所引起的

‘

热死’,以后出版的国际半导体技术图将不再以摩尔定律为目标”。自上世纪90年代,美国等发达国家的学术和科研机构,如麻省理工学院、佐治亚理工学院、马里兰大学、美国军方(defense advanced research projects agency, dapa项目),以及intel,ibm,贝格斯,派克固美丽(parker chomerics)、bergquist(贝格斯,汉高收购)、日本丰田研究院等都提前布局,对热界面材料的科技攻关和技术研发给与巨大投入。这也是美国、欧洲、韩国、日本,如laird(莱尔德)、chomerics(派克固美丽)、zalma tech、fuji polymer(富士高分子工业株式会社)、sekisui chemical(积水化学工业株式会社)、dow corning(道康宁-陶氏)、shin-etsu chemical(信越化学工业株式会社)、honeywell(霍尼韦尔)等骨干企业占据当今全球热界面材料市场90%以上高端市场的原因;同时也导致了我国高端热界面材料基本依赖从美国、欧洲、韩国、日本等发达国家进口,国产化电子材料占比极低,严重阻碍我国的电子信息相关产业发展和限制终端企业的创新发展活力。

4.传统热界面材料主要有金属、无机陶瓷、合金焊料以及碳基材料。然而,此类材料存在易脆断、加工温度高等应用局限,简单混合填料和有机基体制备导热复合材料的方法会导致严重的界面热阻。虽然导热填料在有机基体中的网络化是减少复合材料界面和降低界面热阻的有效方法,但无法满足当今微电子行业发展的需要。因此,开发具有高导热性能的导热材料势在必行。近年来,聚合物基复合材料(纯聚合物的热导率低至0.2~ 0.5 w m-1 k-1

)以其质轻、柔性、可调控性强、力学性能好等优异特性成为集成电路产业热界面材料的理想选择。

5.bn具有热膨胀系数低、导热率高(390 w m-1 k-1

)、绝缘性能好等特点,被誉为“解决电子器件小型化带来的散热问题的关键材料”。然而,现有研究表明bn基复合材料的导热性能受限于内部严重的界面热阻。因此,探明bn与有机基体间的界面接触性质和界面热输

运机制对于提高我国集成电路产业用热界面材料的导热性能具有重要的科学意义和经济价值。

技术实现要素:

6.本发明所要解决的技术问题是提供一种导热效果良好、适用性强的高导热三元聚合物复合材料。

7.本发明所要解决的另一个技术问题是提供该高导热三元聚合物复合材料的制备方法。

8.为解决上述问题,本发明所述的一种高导热三元聚合物复合材料,其特征在于:该复合材料包括有机聚合物基体单元和分散在其中的填料单元;所述填料单元是以一维纳米管/线为骨架,在其上原位生长或物理混合二维纳米材料,并在二维纳米材料上点缀金属材料制得;所述一维纳米管/线、所述二维纳米材料、所述金属材料的质量比为1:1~90:1~50。

9.所述有机聚合物基体单元为环氧树脂、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚二甲基硅氧烷、聚氨酯、聚偏氟乙烯、丙烯腈-丁二烯-苯乙烯共聚物、聚氯乙烯、聚乙烯、聚苯乙烯、聚丙烯、聚甲基丙烯酸甲酯、聚酰胺、聚甲醛、聚碳酸酯中的一种。

10.所述一维纳米管/线为氮化硼纳米管(bnnt)/纳米线(nw)、六方氮化硼(h-bn)纳米结构、立方氮化硼(c-bn)纳米结构、碳化硅(sic)管/纳米线、氧化锌(zno)纳米线、氮化坦(tan)管/纳米线、砷化硼(bas)管/纳米线、碳纳米管(cnt)、碲(te)管/纳米线、铋(bi)管/纳米线中的一种。

11.所述二维纳米材料为硫化钨(ws2)、硫化钼(mos2)、黑磷(p)、磷化硼(bp)、石墨烯、还原氧化石墨烯(rgo)中的一种。

12.所述金属材料为ag、cu、au、sn、al纳米颗粒中的一种。

13.如上所述的一种高导热三元聚合物复合材料的制备方法,包括以下步骤:

⑴

对一维纳米管/线进行表面亲水处理后与二维纳米材料混合,并均匀分散到去离子水中,经水热法或溶剂热法反应得到导热填料产物;所述导热填料产物中加入金属材料,并采用电化学法或光沉积法进行沉积,即得填料单元;

⑵

将所述填料单元研磨至粒径不高于30 μm的粉末;

⑶

按质量分数计,将3% ~12%的填料单元粉末、3% ~ 12%的固化剂、75% ~ 93%的有机聚合物基体单元及1% ~ 4%的催化剂混合均匀,得到浆料;

⑷

所述浆料涂覆于铜板基底上,依次在100 ~ 120 ℃下固化1 ~ 2 h、160 ~ 200 ℃固化1 ~ 2 h后,冷却至室温,除去铜板基底,即得高导热三元聚合物复合材料。

14.所述步骤

⑴

中水热法或溶剂热法反应的条件是指温度为100

ꢀ–ꢀ

350℃,时间为1~96h。

15.所述步骤

⑶

中固化剂为顺丁烯二酸酐、六氢邻苯二甲酸酐、苯二胺、二氨基二苯甲烷、二氨基二苯基砜、双酚a二氰酸脂、 乙二胺、己二胺、二乙烯三胺、三乙烯四胺或二乙氨基丙胺中的任意一种。

16.所述步骤

⑶

中催化剂为n, n-二甲基苄胺或n, n-二甲基苯甲胺。

17.本发明与现有技术相比具有以下优点:1、本发明将高导热三元聚合物复合材料以低界面热阻的形式原位“生长”在一起,

并将此填料单元分散到有机聚合物基体单元中,内部形成三维互联的导热网络热复合界面材料。在充分利用聚合物本身的柔性,廉价,易制备等特点的同时,显著提高复合物导热性,有效解决当前集成电路封装领域热界面材料热阻高、散热慢的瓶颈问题,为我国集成电路产业化和国产化高端热界面材料发展提供技术支持和储备。

18.2、本发明突破传统热界面材料物理混合的制备方法,改变原来简单利用单一、无可控性的填料添加模式,综合纳米级材料设计、“自下而上”原位生长、原子层面界面热阻调控、材料表面原子成键、纳米协同效应等多种关键导热影响因素,从根本上降低界面热阻。

19.3、本发明集取水热法、电化学沉积法或光沉积法方法的优点,有机地将一维纳米管/线、二维纳米材料、金属材料,以低界面热阻的形式原位“生长”在一起,并将此三维导热填料分散到有机聚合物基体单元中,内部形成三维互联的导热网络热复合界面材料,大大降低了聚合物基体-填料、填料-填料间的界面热阻,实现面内热导率和面内热导率的双重提高。

20.4、本发明所采用的聚合物基底的普适性好,适用范围广。

21.5、本发明制备方法简单易行,选材灵活性高,成本可控,无需复杂设备,生产和推广成本低廉,适合规模使用。

22.6、本发明已经过实验室模拟使用,可制备性和导热效果良好,适用性强。

23.7、本发明所得热界面材料的导热性能和弯折性好(图7),界面热阻较低,室温条件下在铜板基底表面涂覆操作,可以避免高温引起的气穴和缺陷对界面导热性能的影响。

附图说明

24.下面结合附图对本发明的具体实施方式作进一步详细的说明。

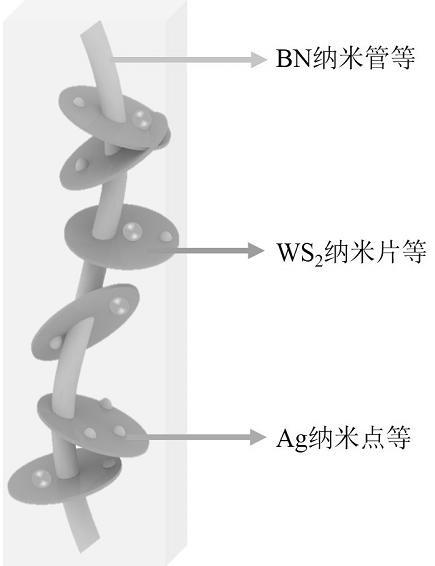

25.图1为本发明热界面材料的微观纳米结构和组成示意图。

26.图2为本发明bnnt/ws2/ag-聚合物基复合热界面材料中形成的三维网络化导热通道结构示意图。

27.图3为本发明bnnt/ws2/ag填料(a)及其和聚合物热界面材料(b)制备流程图。

28.图4为本发明te/mos

2-环氧复合材料中mos2与有机聚合物基体有效粘结图。其中:a和b分别为mos2与有机聚合物基体(环氧树脂)的实验结合案例。

29.图5为本发明te/mos2/ag-环氧复合热界面材料和te/ag-环氧复合热界面材料的ftir图谱。

30.图6为本发明ag-bnns/ag纳米线/聚合物复合热界面材料的导热性能分析。其中:加热(a)和冷却(b)时该材料的表面温度变化曲线图及其热成像图(c, d)。

31.图7为本发明bnnt/ws2/ag聚合物复合热界面材料。

具体实施方式

32.如图1所示,一种高导热三元聚合物复合材料,该复合材料包括有机聚合物基体单元和分散在其中的填料单元。填料单元是以一维纳米管/线为骨架,在其上原位生长或物理混合二维纳米材料,并在二维纳米材料上点缀金属材料,作为“焊接/桥接”,目的在于形成有机聚合物基体内三维互联的高效导热网络,使该复合热界面材料发挥最大的导热作用。一维纳米管/线、二维纳米材料、金属材料的质量比(g/g)为1:1~90:1~50。

33.其中:有机聚合物基体单元为环氧树脂、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚二甲基硅氧烷、聚氨酯、聚偏氟乙烯、丙烯腈-丁二烯-苯乙烯共聚物、聚氯乙烯、聚乙烯、聚苯乙烯、聚丙烯、聚甲基丙烯酸甲酯、聚酰胺、聚甲醛、聚碳酸酯中的一种。

34.一维纳米管/线为氮化硼纳米管(bnnt)/纳米线(nw)、六方氮化硼(h-bn)纳米结构、立方氮化硼(c-bn)纳米结构、碳化硅(sic)管/纳米线、氧化锌(zno)纳米线、氮化坦(tan)管/纳米线、砷化硼(bas)管/纳米线、碳纳米管(cnt)、碲(te)管/纳米线、铋(bi)管/纳米线中的一种。

35.二维纳米材料为硫化钨(ws2)、硫化钼(mos2)、黑磷(p)、磷化硼(bp)、石墨烯、还原氧化石墨烯(rgo)中的一种。

36.金属材料为ag、cu、au、sn、al纳米颗粒中的一种。

37.该高导热三元聚合物复合材料的制备方法,包括以下步骤:

⑴

对一维纳米管/线进行表面亲水处理,满足后续二维纳米填料生长的晶体表面条件。然后与二维纳米材料混合,并均匀分散到去离子水中,于100

–

350℃经水热法或溶剂热法反应1~96h,得到导热填料产物;导热填料产物中加入金属材料,并采用电化学法或光沉积法进行沉积,即得填料单元。

38.该有序填料结构的制备方法还可以是自组装、抽滤法、冰模板法、冷冻干燥、朗缪尔布洛节塔法(lb法,langmuir-blodgettmethod)等。

39.⑵

将填料单元研磨至粒径不高于30μm的粉末。

40.⑶

按质量分数(g)计,将3%~12%的填料单元粉末、3%~12%的固化剂、75%~93%的有机聚合物基体单元及1%~4%的催化剂混合均匀,得到浆料。

41.其中:固化剂为顺丁烯二酸酐、六氢邻苯二甲酸酐、苯二胺、二氨基二苯甲烷、二氨基二苯基砜、双酚a二氰酸脂、乙二胺、己二胺、二乙烯三胺、三乙烯四胺或二乙氨基丙胺中的任意一种。

42.催化剂为n,n-二甲基苄胺或n,n-二甲基苯甲胺。

43.⑷

浆料涂覆于铜板基底上,依次在100~120℃下固化1~2h、120~160℃下固化1~2h、160~200℃固化1~2h后,冷却至室温,除去铜板基底,即得高导热三元聚合物复合材料。

44.本发明中聚合物复合材料薄膜制备技术还包括真空热压技术、真空搅拌技术、液相浸渗技术。

45.实施例1制备bnnt/ws2/ag-聚合物基复合热界面材料:

⑴

制备填料单元,如图2~3所示:

①

bnnt的表面亲水性处理:将0.7gbnnt加入到100mlh2o2中,搅拌均匀,以点滴添加的方式加入10ml浓硫酸,搅拌0.5~2h,过程中浓硫酸吸水放热,加速双氧水的分解,有助于bnnt表面氧化并接枝-oh羟基基团,真空抽滤后,在用去离子水洗涤至ph为6.0~7.0,得到饼状bnnt。将此饼状bnnt放入烘箱干燥至含水量小于1%后粉碎,即得0.7g亲水性bnnt。

46.②

水热法制备bnnt/ws2填料:在容器中依次加入5.29g钨酸钠na2wo4和80mg硫脲thiourea,然后将亲水性bnnt超声分散到50ml去离子水中,搅拌0.5h,转移至特氟龙内衬的反应釜中,于200℃反

应24h。离心得到bnnt/ws2导热填料。该bnnt/ws2导热填料用水和无水乙醇分别洗涤三次,在真空干燥箱中烘干至恒重,即得2.13gbnnt/ws2填料。

47.由于原位生长才有利于导热,因此,此处制备不是直接采用硫化钨(ws2)。

48.③

电化学沉积制备bnnt/ws2/ag填料:将bnnt/ws2填料作为电化学沉积的阴极,铂电极为阳极,在硝酸银溶液(0.1g/l~20g/l)中沉积银纳米颗粒,沉积电位为-0.8v~0.3v,沉积时间为10min~15min,然后洗涤干燥;将干燥的bnnt/ws2/ag导热填料置于氩气氛围的管式炉中低温(150~250℃)烧结1~2h,即得2.9gbnnt/ws2/ag填料单元。

49.沉积银纳米颗粒的方法还可以是光沉积法:将2.13gbnnt/ws2填料分散到100ml硝酸银溶液(0.05g/l~20g/l)中,磁力搅拌器搅拌0.5h,在模拟太阳光照(sxdn-150e,am1.5g,100mwcm-2

)下光化学沉积10min~15min,然后用蒸馏水充分洗涤至中性,先烘箱中干燥,再将干燥的bnnt/ws2/ag导热填料置于氩气氛围的管式炉中低温(150~250℃)烧结2h,即得2.9gbnnt/ws2/ag填料单元。

50.⑵

将bnnt/ws2/ag填料单元研磨至粒径不高于30μm的粉末。

51.⑶

将2.9gbnnt/ws2/ag填料单元、3g固化剂(hexahydrophthalicanhydride,六氢邻苯二甲酸酐)、80g有机聚合物基体单元及1gn,n-二甲基苄胺混合均匀,得到浆料。

52.⑷

浆料通过螺杆涂布机涂覆于铜板基底上,依次在120℃下固化1h、160℃固化2h、200℃固化2h,然后自然冷却至室温,除去铜板基底,即得86.9gbnnt/ws2/ag聚合物复合热界面材料。

53.本发明利用bnnt,ws2和ag三者的结构和导热等优异特性及其之间的协同效应,在有机基体中构筑bnnt/ws2/ag异质结三维网络化导热通道,实现了更高效的“集热-导热-散热”功能。具体地:(a)ws2具有大比表面积、高热导率(116.8wm-1

k-1

)、良粘合性,既发挥高集热、高导热作用又可以与环氧基体良好粘接,有效降低界面热阻。同时,将在有机基体中高效收集的热量传递到高导热的bnnt通道上,达到快速“集热-导热”的效果。

54.(b)ag纳米颗粒(430wm-1

k-1

)能够与ws2很好地结合并桥连环氧基体中的导热填料,实现高效的“导热-集热”功能。

55.(c)bnnt(390wm-1

k-1

)在有机基体中形成高度网络化的导热通道,收集和传导纳米ws2,ag递送的热量,实现更高效的“导热-散热”效果(图6)。

56.(d)所制备的聚合物复合热界面材料轻柔、韧性好,如图7所示。

57.实施例2制备te/mos2/ag-环氧复合热界面材料:

⑴

制备填料单元,如图2~3所示:

①

制备te纳米线:将10gnate2o3(亚碲酸钠)和20gpvp(聚乙烯吡咯烷酮)溶解到10l去离子水中,然后加入100ml水合肼和200ml(25

–

28wt%,nh3),实验溶液配置全过程均在黑暗环境中进行并伴随搅拌,即得10.3l反应溶液。将溶液转移至含特氟龙内衬的反应釜中,以5℃min

−1的升温速率加热至180℃并保持3h,自然降至室温后,用去离子水和无水乙醇充分

洗涤,在真空干燥箱中烘干至恒重,即得5.8gte纳米线。

58.②

水热法制备te/mos2导热填料:在容器中依次加入55.49g钼酸钠na2moo4·

5h2o和8gthiourea,然后将5.8gte纳米线超声分散到500ml去离子水中,搅拌0.5h,转移至特氟龙内衬的反应釜中,于200℃反应24h。离心得到te/mos2导热填料。该te/mos2导热填料用水和无水乙醇分别洗涤三次,在真空干燥箱中烘干至恒重,即得20.8gte/mos2导热填料(图4)。

59.③

电化学沉积制备te/mos2/ag导热填料:将te/mos2导热填料作为电化学沉积的阴极,铂电极为阳极,在硝酸银溶液(1g/l~20g/l)中沉积银纳米颗粒,沉积电位为-0.8v~0.3v,沉积时间为10min~15min,然后洗涤干燥;将干燥的te/mos2/ag导热填料置于氩气氛围的管式炉中低温(150~250℃)烧结1~2h,即得26.8gte/mos2/ag导热填料单元。

60.⑵

将te/mos2/ag导热填料单元研磨至粒径不高于30μm的粉末。

61.⑶

将26.8gte/mos2/ag导热填料单元、27.2g固化剂(hexahydrophthalicanhydride,六氢邻苯二甲酸酐)、544g有机聚合物基体单元及10g催化剂(n,n-dimethylbenzylamine,n,n-二甲基苯甲胺)混合均匀,得到浆料。

62.⑷

浆料通过螺杆涂布机涂覆于铜板基底上,依次在120℃下固化1h、160℃固化2h、200℃固化2h,然后自然冷却至室温,除去铜板基底,即得610gte/mos2/ag聚合物复合热界面材料。

63.对te/ag-环氧复合热界面材料与te/mos2/ag-环氧复合热界面材料进行红外分析,如图5所示。数据显示,本发明设计制备的te/mos2/ag-环氧复合热界面材料在913cm-1

处的环氧特征吸收峰消失,说明mos2二维材料与环氧官能团形成了键合作用,削弱或是消耗了该特征吸收峰,从而有利于材料内部的热输运。

64.实施例3制备te/ws2/ag-聚合物复合热界面材料:

⑴

制备填料单元,如图2~3所示:

①

制备te纳米线同实施例2。

65.②

水热法制备te/ws2导热填料:在容器中依次加入52.9g钨酸钠na2wo4(0.45m)和8gthiourea,然后将此5.8te纳米线超声分散到500ml去离子水中,搅拌0.5h,转移至特氟龙内衬的反应釜中,于200℃反应24h。离心得到te/ws2导热填料。该te/ws2导热填料用水和无水乙醇分别洗涤三次,在真空干燥箱中烘干至恒重,即得20.1gte/ws2填料。

66.③

电化学沉积制备te/ws2/ag导热填料:将te/ws2填料作为电化学沉积的阴极,铂电极为阳极,在硝酸银溶液(0.1g/l~20g/l)中沉积银纳米颗粒,沉积电位为-0.8v~0.3v,沉积时间为10min~15min,然后洗涤干燥;将干燥的bnnt/ws2/ag导热填料置于氩气氛围的管式炉中低温(150~250oc)烧结1~2h,即得26.8gte/ws2/ag填料单元。

67.⑵

将te/ws2/ag导热填料填料单元研磨至粒径不高于30μm的粉末。

68.⑶

将26.8gte/ws2/ag填料单元、27.2g固化剂(hexahydrophthalicanhydride,六氢邻苯二甲酸酐)、200g有机聚合物基体单元及9g催化剂(n,n-dimethylbenzylamine,n,n-二甲基苯甲胺)混合均匀,得到浆料。

69.⑷

浆料通过螺杆涂布机涂覆于铜板基底上,依次在120 ℃下固化1 h、160 ℃固化2 h、200 ℃固化2 h,然后自然冷却至室温,除去铜板基底,即得263 g te/ws2/ag聚合物复合热界面材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1