一种生物可降解开孔聚乙醇酸发泡材料及其制备方法

1.本发明涉及高分子发泡材料领域,具体涉及一种成本低且制备简单的可全降解的开孔聚乙醇酸发泡材料及其制备方法。

背景技术:

2.据统计,每年,全球每年塑料总消费量4亿吨,废弃的塑料对周围环境造成了极大破坏,形成了“白色污染”。“白色污染”不仅给生活造成视觉污染,还危及农业生产以及生态循环等方面。

3.随着塑料产量不断增长,用途不断扩大,其废弃物也日益增多。由于塑料用后在自然环境中难以降解、腐烂,产生严重的环境污染。由大量的废弃塑料袋、一次性餐具引起的“白色垃圾”问题已成为“百年难题”,严重污染环境,影响人们的生活。难以降解的塑料混入土壤能够影响作物吸收水分和养分,导致农作物减产;就算填埋起来,也占用土地并且上百年才可以完全降解。大量散落的塑料材料还容易造成动物误食致死。废弃的塑料易成团成捆,它甚至能堵塞水流,造成水利设施、引起城市设施故障,酿成灾害。

4.可降解塑料可以避免了二次污染,作为高科技产品和环保产品正成为当今世界瞩目的研发热点,其发展不仅扩大了塑料的功能,而且一定程度上缓解了环境矛盾,对日益枯竭的石油资源是一个补充,因此可降解塑料的研究开发和推广应用适应了人类可持续发展的要求。

5.聚乙醇酸,又称聚羟基乙酸,它来源于α一羟基酸,即乙醇酸。乙醇酸是正常人体在新陈代谢过程中产生的,乙醇酸的聚合物就是聚乙醇酸(polyglycolicacid,pga)。聚乙醇酸具有简单规整的线性分子结构,是简单的线性脂肪族聚酯,有较高的结晶度,形成结晶状聚合物,结晶度一般为40%~80%,熔点在225℃左右,不溶于常用的有机溶剂,只溶于像六氟代异丙醇这样的强极性有机溶剂。高分子量的聚乙醇酸是通过开环聚合得到的,分子量达10000以上的聚乙醇酸,酯基团密度较大,同时链段长度较短,因此在制备发泡材料时,不容易形成较低的泡孔尺寸和较高的泡孔密度,传统的有机发泡剂如偶氮类化合物等并不适用。

技术实现要素:

6.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种生物可降解开孔聚乙醇酸发泡材料的制备方法,采用超临界流体发泡剂变温饱和釜压发泡技术制备出具有高开孔率的聚乙醇酸发泡材料。本发明制备了轻质、泡孔各向异性、泡孔密度高的生物可降解开孔聚乙醇酸发泡材料,制备过程易操作,稳定可靠。

7.一种生物可降解开孔聚乙醇酸发泡材料的制备方法,包括步骤:

8.(1)将聚乙醇酸100~70质量份、可降解聚合物5~30质量份、增容剂5~30质量份、抗氧剂0.5~1质量份以及泡孔开孔剂1~5质量份混炼、挤出,得到聚乙醇酸材料;

9.所述可降解聚合物为聚丁二酸丁二醇酯、聚对苯二甲酸-己二酸丁二醇酯、聚已内

酯、聚羟基脂肪酸酯、聚乳酸中的至少一种,熔点在聚乙醇酸熔点以下50~150℃范围内;

10.所述增容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯、钛酸四丁酯中的至少一种;

11.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

12.(3)将聚乙醇酸片材裁剪至适当大小,放置在夹具内,限制其泡孔生长方向;

13.(4)将由所述夹具固定的聚乙醇酸片材放入发泡釜中,并采用高压注射泵通入超临界流体发泡剂;

14.(5)加热发泡釜,待温度达到材料熔点附近温度即210~230℃条件下,气体压力达到设定值,并达到平衡态,等温饱和一段时间,使材料保持半定型熔融状态;

15.(6)对发泡釜降温,维持步骤(5)所述压力不变,待温度降至指定发泡温度即180~205℃,等温饱和一段时间,使气体扩散到聚乙醇酸基体内;

16.(7)步骤(6)饱和结束后瞬间打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得所述生物可降解开孔聚乙醇酸发泡材料。

17.步骤(1)中,所述泡孔开孔剂包括碳酸盐、碳酸氢盐、滑石粉、碳黑、白炭黑、埃洛石、碳纤维、高岭土、柠檬酸、金属粉、硼砂、硼酸锌、云母、羟基磷灰石、蒙脱土、碳纳米管、二氧化硅、石墨烯中的至少一种,优选为滑石粉,有利于材料发泡形成开孔结构,提高泡沫开孔率。

18.步骤(1)中,所述可降解聚合物为聚丁二酸丁二醇酯(pbs)、聚对苯二甲酸-己二酸丁二醇酯(pbat)、聚已内酯(pcl)、聚羟基脂肪酸酯(pha)、聚乳酸(pla)中的至少一种,优选为pbat,熔点在聚乙醇酸熔点以下50~150℃范围内,可降低聚乙醇酸的加工温度,从而拓宽后续材料的发泡窗口,利于发泡。

19.聚乙醇酸和可降解聚合物相容性极差,可以说是完全不相容,共混不会改变二者的玻璃化温度,仍保持各自物性的玻璃化温度。

20.发明人研究发现,增容剂只有在足量加入的情况下才能起到聚乙醇酸发泡材料高开孔率的效果,过少的加入量并不能得到高开孔率的产品。

21.步骤(1)中,所述增容剂的含量优选不超过聚乙醇酸和可降解聚合物质量之和的30%。所述增容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯(ema-gma)和钛酸四丁酯(tbt)中的至少一种,优选为ema-gma,有利于将聚乙醇酸和可降解聚合物的玻璃化转变温度趋近,使聚乙醇酸与可降解聚合物部分不相容,即聚乙醇酸和可降解聚合物的玻璃化温度接近但仍无重叠,提高材料的发泡性能。

22.步骤(1)中,所述抗氧剂的含量优选不超过聚乙醇酸和可降解聚合物质量之和的1%。所述抗氧剂为抗氧剂1010、抗氧剂dltp、抗氧剂168中的至少一种,优选为抗氧剂1010,用于提高聚合物稳定性,特别是加工成型的热稳定性,减少产品提前降解状况,提高产品降解前的耐用性。

23.步骤(1)中,挤出温度优选为190~210℃。可降解聚合物的引入可使聚乙醇酸的加工温度降低。

24.优选的,步骤(2)中,所述塑化是在保证聚乙醇酸完全熔融且不被降解的情况下进行的。

25.进一步优选的,步骤(2)中,热压温度在聚乙醇酸熔点以上10~40℃。

26.更进一步优选的,步骤(2)中,热压温度在聚乙醇酸熔点以上10~20℃。

27.步骤(3)中,所述聚乙醇酸片材的大小可根据发泡釜的大小制备,应远小于发泡釜的直径和深度,所述夹具与其所固定的聚乙醇酸片材可完全放入发泡釜,且夹具四角通过螺栓固定,所述夹具的四角螺栓可调节夹具的限定厚度。

28.在一优选例中,步骤(3)中,裁剪的聚乙醇酸片材的厚度为1~100mm,长度为10~1000mm,优选地,厚度为1~10mm,优选地,夹具的限制范围比片材厚度多2~5mm。

29.步骤(4)中,所述超临界流体发泡剂优选自超临界的二氧化碳、氮气、氩气、氦气、空气、丁烷、戊烷、乙醇中的至少一种。

30.在一优选例中,所述超临界流体发泡剂为超临界二氧化碳,所述超临界二氧化碳占所述聚乙醇酸质量分数2%~10%。

31.在另一优选例中,所述超临界流体发泡剂为超临界氮气,所述超临界氮气占所述聚乙醇酸的质量分数为0.5%~2.0%。

32.在一优选例中,步骤(4)中,所述超临界流体发泡剂的注入速度为20~100ml/min。

33.步骤(5)中,发泡釜可采用电加热。

34.步骤(5)中,设定的气体压力优选为10~25mpa,进一步优选为15~20mpa。

35.步骤(5)中,等温饱和时间优选为10~600min。

36.步骤(6)中,指定发泡温度优选为190~205℃。

37.步骤(6)中,等温饱和时间优选为10~30min。

38.步骤(7)中,泄压时间优选不超过3s,进一步优选不超过2s,更进一步优选不超过1s。

39.本发明还提供了所述的制备方法制备得到的生物可降解开孔聚乙醇酸发泡材料。

40.本发明制备得到的生物可降解开孔聚乙醇酸发泡材料泡孔为开孔结构,尺寸小,孔径为1-100μm,泡孔密度高,具有明显的取向性及开孔特性,泡孔分布均匀。

41.所述生物可降解开孔聚乙醇酸发泡材料的开孔率不低于85%,可用于过滤、吸附、分离、隔音等领域。

42.本发明与现有技术相比,有益效果有:

43.1、本发明制备泡沫过程清洁环保,制备的pga泡沫可生物降解,充分保证聚乙醇酸基体的绿色环保性。

44.2、本发明利用变温饱和发泡技术制备pga泡沫,其泡孔尺寸、泡孔密度、发泡倍率都可调控。

45.3、本发明操作简单、发泡效率高、制备过程稳定、实用性广,拓宽了pga泡沫的应用领域。

附图说明

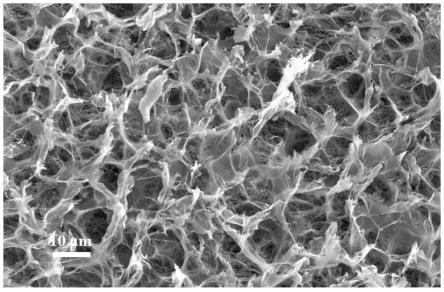

46.图1为实施例1所得聚乙醇酸发泡材料的扫描电镜(sem)照片。

47.图2为对比例1所得聚乙醇酸发泡材料的扫描电镜(sem)照片。

具体实施方式

48.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

49.泡沫密度:依据gb/t6343-2009标准采用排水法测量泡沫材料的密度。

50.泡沫形貌:所制备微孔发泡材料经液氮淬断,断面喷金后,采用场发射扫描电子显微镜(sem)观察发泡材料内部的泡孔结构。超临界流体增压设备为teledyne isco高压注射泵。

51.采用的发泡剂为纯度99.9%超临界二氧化碳。通过限制泡孔的生长方向控制泡沫泡孔结构。

52.以下各实施例、对比例中,所采用的可降解聚合物为pbat,熔点为120℃,比聚乙醇酸熔点低105℃,增容剂为ema-gma,抗氧剂为抗氧剂1010,泡孔开孔剂为滑石粉,超临界流体为超临界二氧化碳。

53.实施例1

54.制备方法如下:

55.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

56.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

57.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

58.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

59.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

60.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度190℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

61.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得如图1所示开孔聚乙醇酸发泡材料,其开孔率为90%。

62.实施例2

63.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

64.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

65.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

66.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

67.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱

和10min,使材料保持半定型熔融状态;

68.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度200℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

69.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为91%。

70.实施例3

71.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

72.(1)将聚乙醇酸90质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

73.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

74.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

75.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

76.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

77.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度200℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

78.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为86%。

79.实施例4

80.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

81.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂5质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

82.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

83.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

84.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

85.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

86.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度200℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

87.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为85%。

88.实施例5

89.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

90.(1)将聚乙醇酸80质量份、可降解聚合物10质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、210℃挤出,得到聚乙醇酸材料;

91.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

92.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

93.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

94.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

95.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度200℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

96.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为90%。

97.实施例6

98.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

99.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

100.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

101.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

102.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

103.(5)对发泡釜加热,待温度达到220℃,气体压力达到15mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

104.(6)对发泡釜降温,维持气体压力15mpa不变,待温度降至指定发泡温度195℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

105.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为86%。

106.实施例7

107.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

108.(1)将聚乙醇酸70质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、190℃挤出,得到聚乙醇酸材料;

109.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

110.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

111.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,

速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

112.(5)对发泡釜加热,待温度达到215℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

113.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度190℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

114.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为89%。

115.实施例8

116.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

117.(1)将聚乙醇酸70质量份、可降解聚合物30质量份、增容剂20质量份、抗氧剂0.5质量份以及泡孔开孔剂5质量份混炼、190℃挤出,得到聚乙醇酸材料;

118.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

119.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

120.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

121.(5)对发泡釜加热,待温度达到210℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

122.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度190℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

123.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为91%。

124.实施例9

125.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

126.(1)将聚乙醇酸90质量份、可降解聚合物10质量份、增容剂5质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、210℃挤出,得到聚乙醇酸材料;

127.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

128.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

129.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

130.(5)对发泡釜加热,待温度达到230℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

131.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度205℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

132.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为86%。

133.实施例10

134.本实施例中,生物可降解开孔聚乙醇酸发泡材料的制备方法如下:

135.(1)将聚乙醇酸85质量份、可降解聚合物15质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

136.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

137.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

138.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

139.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

140.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度195℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

141.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为87%。

142.对比例1

143.制备方法如下:

144.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂2质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

145.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

146.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

147.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

148.(5)对发泡釜加热,待温度达到220℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

149.(6)对发泡釜降温,维持气体压力20mpa不变,待温度降至指定发泡温度200℃,等温饱和10min,使气体扩散到聚乙醇酸基体内;

150.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得如图2所示开孔聚乙醇酸发泡材料,其开孔率为5%。

151.通过对比例1与实施例2的比较可以发现,只有加入足量的增容剂才能获得高开孔率的聚乙醇酸发泡材料。

152.对比例2

153.制备方法如下:

154.(1)将聚乙醇酸80质量份、可降解聚合物20质量份、增容剂10质量份、抗氧剂1质量份以及泡孔开孔剂5质量份混炼、200℃挤出,得到聚乙醇酸材料;

155.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的

片状材料,于室温下冷却成型;

156.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

157.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

158.(5)对发泡釜加热,待气体压力达到20mpa,发泡温度达到200℃,等温饱和30min,使气体扩散到聚乙醇酸基体内;

159.(6)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,其开孔率为10%。

160.通过对比例2与实施例2的比较可以发现,只有进行本发明的升降温变温饱和后才能获得高开孔率的聚乙醇酸发泡材料。

161.对比例3

162.制备方法如下:

163.(1)将聚乙醇酸70质量份、可降解聚合物30质量份、增容剂20质量份、抗氧剂0.5质量份以及泡孔开孔剂5质量份混炼、190℃挤出,得到聚乙醇酸材料;

164.(2)将聚乙醇酸材料于其熔点以上采用平板硫化机熔融塑化,热压成厚度适宜的片状材料,于室温下冷却成型;

165.(3)将(2)中所述聚乙醇酸片材裁剪为长50mm,宽30mm的片材,放置在自制夹具内进行固定,夹具的长为100mm,宽为50mm,固定厚度为31mm,以控制其泡孔生长方向及开孔;

166.(4)将(3)所述聚乙醇酸块体放入发泡釜中,并采用高压注射泵通入超临界流体,速度为60ml/min,超临界流体占聚乙醇酸质量分数10%;

167.(5)对发泡釜加热,待温度达到210℃,气体压力达到20mpa,并达到平衡态,等温饱和10min,使材料保持半定型熔融状态;

168.(7)所述饱和结束在1s内打开发泡釜泄压阀,打破体系的平衡态,使聚乙醇酸发泡,获得开孔聚乙醇酸发泡材料,其开孔率为8%。

169.通过对比例3与实施例8的比较可以发现,只有进行本发明的升降温变温饱和后才能获得高开孔率的聚乙醇酸发泡材料。

170.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1