一种耐刮擦光学防眩光膜及其制备方法与流程

1.本发明涉及功能薄膜制备技术领域,具体涉及一种耐刮擦光学防眩光膜及其制备方法。

背景技术:

2.在日常生活中,手机、平板电脑、智能家居等电子显示设备随处可见。这些显示设备,不论工作还是黑屏状态,由于屏幕本身的镜面效果,都会反射环境光,进而形成镜面反射,产生眩光。这些眩光会产生光污染,影响使用者的生活质量。更重要的是,这些显示设备大部分都是被近距离使用。在使用过程中,眩光会对使用者的视觉产生影响,短期引起不适,长期则影响视力健康。

3.人们采用了很多方法解决眩光问题。其中最简单、最高效的方法是在屏幕外面贴一层防眩光膜。因为这类显示设备具有使用频率高、近距离接触、更换频率低等特点,所以对防眩光膜的耐刮擦、闪点、硬度、透光率等方面都有高标准的要求。

4.常见的商品化防眩光膜一般是在薄膜基地上涂覆一层功能涂层制备而成,其功能涂层从功能上可以分为成膜物质(主要是树脂)和粒子两部分。成膜物质是涂层的骨架,主要是给涂层提供必须物理性能,例如硬度、附着力、强度。粒子主要是微纳米二氧化硅,在涂层有三个方面作用:1、粒子本身颗粒较小,比表面积大,对光形成散射;2、粒子与成膜物质由于在折射率上存在差异,因而在涂层中,形成两种相态,对光的传输路径产生影响,增强漫反射;3、粒子与成膜物质收缩率不同,在固化前,成膜物质是液态,粒子是固态,在固化过程中,成膜物质由于溶剂挥发和自身交联,逐步固化,收缩大,而粒子基本不会收缩,因而涂层表面会发生粒子富集,在涂层表面形成粗糙的微结构,进而提高对光的漫反射,降低镜面反射。

5.在制备防眩光膜的过程中,粒子的选择非常关键。选择粒径越大,比如2μm,涂层内部两相差异越大,同时涂层表面因暴露的粒子而产生的粗糙度越大,漫反射越强,防眩光效果越好。与此同时,涂层由于内部两相差异大,闪点高,透光率低,影响显示设备使用体验,另外,表面粗糙度大,表面暴露的大粒子容易被摩擦掉,降低了涂层的耐刮擦性能。与此相反,选用的粒子的粒径越小,比如20nm,涂层内部两相差异很低,近似均相,闪电低,透光率高,但是镜面反射强,防眩光功能差。为了保证防眩光功能,需要添加更多的粒子,这时,涂层内部粒子占比高,而粒径小的二氧化硅,数量上非常大,这些粒子会阻碍成膜物质的交联固化,降低涂层的硬度和耐刮擦,进而影响膜层的使用。

6.综上,同时具有高耐刮擦、低闪点、高硬度、高透光率的防眩光膜在技术上还存在一定的挑战性。

技术实现要素:

7.本发明的目的在于解决现有技术存在的问题,提供一种高耐刮擦、低闪点、高硬度、高透光率的光学防眩光膜及其制备方法。

8.为了实现上述目的,本发明提供了一种耐刮擦光学防眩光膜,包括透明载体层和涂覆在透明载体层上的防眩光层,所述防眩光层由以下组分按重量份计组成并通过光固化得到:含氟低聚物25-40份,超支化高官低聚物1-4份,防眩光粒子分散液15-30份,光引发剂5-8份,润湿剂0.05-0.2份和溶剂30-45份。

9.所述的含氟低聚物为氟改性的聚丙烯酸酯、氟改性的聚酯丙烯酸酯、氟改性的聚氨酯丙烯酸酯的一种,其官能度为8-10,分子量为1500-3500;优选地,所述的含氟低聚物为氟改性的聚氨酯丙烯酸酯。

10.所述的超支化高官低聚物为聚氨酯丙烯酸酯、聚酯丙烯酸酯的一种。优选地,所述超支化高官低聚物为反应官能度为30的聚酯丙烯酸酯、反应官能度为15的聚氨酯丙烯酸酯和反应官能度为15的聚酯丙烯酸酯的一种。

11.所述的防眩光粒子分散液是二氧化硅气凝胶与丙二醇甲醚、分散剂等经纳米砂磨得到,固体有效含量8-12%。

12.所述的二氧化硅气凝胶的比表面积为600-800m2/g,堆积密度为20-50kg/m3,孔径为20-50nm,粒径为10-20μm,孔隙率为90-95%,且表面疏水。

13.所述的光引发剂为2-羟基-2-甲基-1-苯基-1-丙酮(1173)、1-羟基-环己基丙酮(184)、寡聚[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮](chivacure300)、2,4,6-三甲基-苯甲酰二苯基氧化膦(tpo)、双(2,4,6-三甲基苯甲酰)苯基氧化膦(819)、二苯甲酮(bp)中的一种或一种以上。

[0014]

所述的润湿剂为全氟聚醚改性丙烯酸酯或全氟聚醚改性聚硅氧烷。

[0015]

所述的溶剂为乙酸乙酯、乙酸丁酯、丁酮、甲基异丁基酮、甲苯、丙二醇甲醚中的至少两种以上混合物。

[0016]

所述透明载体层为聚酯薄膜、聚碳酸酯薄膜、甲基丙烯酸酯薄膜、三醋酸纤维素薄膜、聚碳酸酯薄膜/甲基丙烯酸酯复合薄膜的一种。

[0017]

基于二氧化硅气凝胶的高比表面积和表面疏水性,在制备涂液后,气凝胶粒子均匀分散在涂液中,在固化过程中,溶剂挥发,树脂不断交联,形成膜层,气凝胶粒子折射率(1.40)较树脂(1.49)更低,能够改变膜层内部光传输路径,进而可以防眩光。与此同时,气凝胶粒子的高比表面积、高孔隙率,导致树脂容易穿过粒子中间的孔隙进行交联,这有效地降低了粒子对树脂固化的影响。另外,含氟树脂在固化过程向表面迁移,有效抑制了树脂收缩带来的表面粒子富集的影响,并赋予了涂层表面防指纹功能。

[0018]

基于本发明的另一发明目的,本发明还提供了上述光学防眩光膜的制备方法,包括如下步骤:采用精密涂布方式,将防眩光层组合物涂覆在透明载体层上,经过烘箱干燥、紫外光固化和收卷得到光学防眩光膜。

[0019]

所述精密涂布方式为微凹涂布方式、喷涂涂布方式、狭缝涂布方式或逗号刮刀涂布方式。

[0020]

本发明相对于现有技术具有如下的优点及效果:

[0021]

1、使用低折射率、高比表面积、高孔隙率的二氧化硅气凝胶,成功制备了同时具有高耐刮擦、低闪点、高硬度、高透光率等显著优点的防眩光膜;

[0022]

2、可以通过调整粒子的添加量,可以轻松实现膜层雾度的控制,降低了生产难度;

[0023]

3、使用含氟树脂,使得涂层具有良好的防指纹功能。

附图说明

[0024]

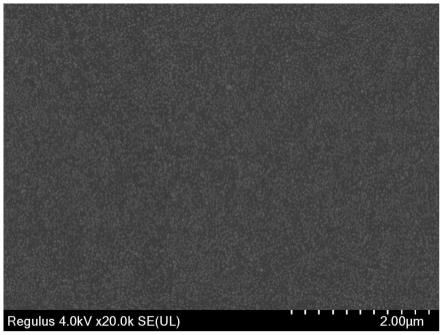

图1为实施例1产品表面的显微放大图;

[0025]

图2为实施例1产品的剖面显微放大图;

[0026]

图3为实施例5耐刮擦性测试后的产品显微放大图;

[0027]

图4为对比例1耐刮擦性测试后的产品显微放大图。

具体实施方式

[0028]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

下述实施例中所述的份数均为重量份。

[0030]

防眩光粒子分散液制备:

[0031]

将10份二氧化硅气凝胶,2份分散剂byk p104s(德国byk),80份丙二醇甲醚,搅拌均匀,得到浅黄色黏稠胶体,再加入10份丙二醇甲醚稀释,开始砂磨,砂磨速率2000rpm,循环速率1.5l/min,持续研磨,至循环50次,结束,即得到流动性良好的防眩光粒子分散液。

[0032]

ok607(evonik)分散液制备:

[0033]

将10份ok607粉体,2份分散剂byk p104s(德国byk),80份丙二醇甲醚,搅拌均匀,得到浅黄色液体,再加入10份丙二醇甲醚稀释,开始砂磨,砂磨速率2000rpm,循环速率1.5l/min,持续研磨,至循环50次,结束,即得到粘稠的防眩光粒子分散液。

[0034]

实施例1

[0035]

将25份含氟低聚物chtu-9518f(韩国chemton)、1份30官超支化低聚物bdt-4330(日本shin-nakamura)、25份防眩光粒子分散液,4份光引发剂184,2光引发剂份tpo,0.2份润湿剂fs-3100(chemours)、17份乙酸乙酯和25份丙二醇单甲醚,600rpm下搅拌混合均匀得到防眩光涂料。

[0036]

选择透明载体层为聚对苯二甲酸乙二醇酯50μm基膜(仪化东丽聚酯薄膜有限公司,uy-34),将防眩光涂料利用微凹涂布方式涂覆在透明载体层使得干膜厚度为3-4μm并且采用阶梯升温方式60℃/80℃/90℃/100℃/100℃/90℃/80℃干燥固化2min,然后经过能量为600mj/cm2的紫外光固化,收卷得到防眩光膜。

[0037]

实施例2

[0038]

将40份含氟低聚物ds-6156(典石科技)、4份15官超支化低聚物u-15ha(日本shin-nakamura)、15份防眩光粒子分散液,2份光引发剂184,4份光引发剂chivacure300,2光引发剂份tpo,0.05份润湿剂fs-3100(chemours)、20份丁酮和15份丙二醇单甲醚,600rpm下搅拌混合均匀得到防眩光涂料。

[0039]

选择透明载体层为三醋酸纤维素80μm基膜(合肥乐凯),将防眩光涂料利用微凹涂布方式涂覆在透明载体层使得干膜厚度为4-5μm并且采用阶梯升温方式60℃/80℃/90℃/100℃/100℃/90℃/80℃干燥固化2min,然后经过能量为800mj/cm2的紫外光固化,收卷得到防眩光膜。

[0040]

实施例3

[0041]

将35份含氟低聚物yd12-1047(allnex)、3份15官超支化低聚物dm2015(中国台湾双键)、30份防眩光粒子分散液,3份光引发剂1173,2光引发剂份tpo,0.2份润湿剂twin-4100(tego)、15份乙酸乙酯、12份甲基异丁基酮和10份丙二醇单甲醚,600rpm下搅拌混合均匀得到防眩光涂料。

[0042]

选择透明载体层为聚对苯二甲酸乙二醇酯188μm基膜(skc,v7610),将防眩光涂料利用狭缝式涂布方式涂覆在透明载体层使得干膜厚度为4-5μm并且采用阶梯升温方式60℃/80℃/90℃/100℃/100℃/90℃/80℃干燥固化2min,然后经过能量为600mj/cm2的紫外光固化,收卷得到防眩光膜。

[0043]

实施例4

[0044]

将40份含氟低聚物sd1338b(嵩达新材料)、4份15官超支化低聚物w992(五行化工)、20份防眩光粒子分散液,4份光引发剂bp,1光引发剂份819,0.2份润湿剂twin-4200(tego)、15份甲苯和17份丙二醇甲醚高速搅拌混合均匀得到防眩光涂料。

[0045]

选择透明载体层为聚碳酸酯薄膜/甲基丙烯酸酯复合薄膜125μm基膜(四川龙华),将防眩光涂料利用逗号刮刀涂布方式涂覆在透明载体层使得干膜厚度为6-7μm并且采用阶梯升温方式60℃/80℃/85℃/90℃/95℃/90℃/80℃干燥固化2min,然后经过能量为1200mj/cm2的紫外光固化,收卷得到防眩光膜。

[0046]

实施例5

[0047]

将30份含氟低聚物chtu-9518f(韩国chemton)、3份30官超支化低聚物bdt-4330(日本shin-nakamura)、20份防眩光粒子分散液,4份光引发剂chivacure300,2光引发剂份tpo,0.1份润湿剂fs-3100(chemours)、15份丁酮和25份丙二醇单甲醚,600rpm下搅拌混合均匀得到防眩光涂料。

[0048]

选择透明载体层为聚对苯二甲酸乙二醇酯125μm基膜(日本东丽,u483),将防眩光涂料利用微凹涂布方式涂覆在透明载体层甲基丙烯酸酯面,使得干膜厚度为3-4μm并且采用阶梯升温方式60℃/80℃/90℃/100℃/100℃/90℃/80℃干燥固化2min,然后经过能量为800mj/cm2的紫外光固化,收卷得到防眩光膜。

[0049]

对比例1

[0050]

将30份含氟低聚物chtu-9518f(韩国chemton)、3份30官超支化低聚物bdt-4330(日本shin-nakamura)、20份ok607分散液,4份光引发剂chivacure300,2光引发剂份tpo,0.1份润湿剂fs-3100(chemours)、15份丁酮和25份丙二醇单甲醚,600rpm下搅拌混合均匀得到防眩光涂料。选择透明载体层为聚对苯二甲酸乙二醇酯125μm基膜(日本东丽,u483),将防眩光涂料利用狭缝涂布方式涂覆在透明载体层使得干膜厚度为3-4μm并且采用阶梯升温方式60℃/80℃/90℃/95℃/80℃干燥固化2min,然后经过能量为800mj/cm2的紫外光固化,收卷得到防眩光膜。

[0051]

其中测试方法及测试结果如下;

[0052]

附着力:按gb/t 9286-1998测试;

[0053]

表面接触角:按iso 15989-2004测试;

[0054]

铅笔硬度:按gb 6739-86测试;

[0055]

雾度和透光率:按astm d1003测试,使用设备为ndh-3000(nippon);

[0056]

耐刮擦性:取防眩光膜,使用钢丝绒#0000,施加负载500g,摩擦接触面积4cm2,往

复摩擦测试3000次,根据以下标准评估:

[0057]

测试后,样品上完全无划痕,计为

“○”

[0058]

测试后,样品上有轻微划痕,且划痕数量《10,计为

“△”

[0059]

测试后,样品上有严重划痕或样品上出现成片划痕,计为

“╳”

[0060]

表1测试结果

[0061][0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1