钢丝编织高压胶管的橡胶外层胶及其制备方法和应用、钢丝编织高压胶管及其制备方法与流程

钢丝编织高压胶管的橡胶外层胶及其制备方法和应用、钢丝编织高压胶管及其制备方法

1.本技术是申请日为2021年05月10日、申请号为202110504218.0、发明名称为《一种钢丝编织高压胶管及其制备工艺》的发明专利的分案申请。

技术领域

2.本技术属于高压胶管领域,具体涉及一种钢丝编织高压胶管的橡胶外层胶及其制备方法和应用、钢丝编织高压胶管及其制备方法。

背景技术:

3.钢丝编织高压胶管适用于注塑机械、各种机床以及各工业部门机械化、自动化液压系统中,同时也可用于清洗机。其用于输送具有较高压力和温度的石油基(如矿物油、可溶性油、液压油、燃油、润滑油)及水基液体(如乳化液、油水乳浊液、水)等。

4.钢丝编织高压胶管一般由内至外依次设置有内胶层、中层和外胶层,中层包括若干个钢丝层和若干个中胶层,钢丝层与中胶层交替设置;如两个钢丝层和一个中胶层,中胶层设置两个钢丝层之间,位于最内侧的钢丝层与内胶层连接,位于最外层的钢丝层与外胶层连接。一般胶管的内胶层、中胶层和外胶层采用天然橡胶、丁苯橡胶或丁腈橡胶制造而成。

5.使用清洗机时,需要移动清洗机,裸露在外的钢丝编织高压胶管经常与地面摩擦,虽然橡胶具有一定的耐磨性能,但由于频繁地与粗糙的地面摩擦,仍会导致钢丝编织高压胶管的橡胶外层磨损严重,导致钢丝编织高压胶管的使用寿命降低。

技术实现要素:

6.本发明的目的在于提供一种钢丝编织高压胶管的橡胶外层胶及其制备方法和应用、钢丝编织高压胶管及其制备方法,本发明提供的钢丝编织高压胶管的橡胶外层胶具有优异的耐磨性,应用到钢丝编织高压胶管的橡胶外层,能够提高钢丝编织高压胶管的使用寿命。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种钢丝编织高压胶管的橡胶外层胶,包括以下重量份数的原料:

9.丁腈橡胶:95-110份;

10.氧化锌:2-8份;

11.硬酸酯:0.2-1.0份;

12.防老剂d:0.5-1.0份;

13.防老剂dfc-34:0.5-1.0份;

14.填料:50-80份;

15.增塑剂:18-30份;

16.十二烷基苯磺酸:7-12份;

17.硫化剂:3-7份。

18.优选的,包括以下重量份数的原料:

19.丁腈橡胶:99-108份;

20.氧化锌:4-7份;

21.硬酸酯:0.4-0.9份;

22.防老剂d:0.6-0.9份;

23.防老剂dfc-34:0.6-0.9份;

24.填料:60-70份;

25.增塑剂:22-26份;

26.十二烷基苯磺酸:8-10份;

27.硫化剂:4-6份。

28.在本发明中,通过采用上述技术方案,在防老剂d、防老剂dfc-34与十二烷基苯磺酸的共同配合下,使得各种材料的特性发挥地更加充分,从而提高了橡胶外层胶的耐磨性和耐候性。

29.耐磨性提高可能的原因是,丁腈橡胶吸附在填料表面并与其表面发生化学结合,使得丁腈橡胶的分子链容易在填料表面滑动,但不易与填料脱离,在防老剂d、防老剂dfc-34与十二烷基苯磺酸三者的配合下,可能使得丁腈橡胶更加牢固地吸附在了填料表面,同时提高了丁腈橡胶与填料表面发生化学结合的程度,从而提高了丁腈橡胶的力学性能、增加其强度,进而使得橡胶外层胶整体的耐磨性能得到提高。

30.耐候性提高可能的原因是,十二烷基苯磺酸使防老剂d与防老剂dfc-34发生改性,使得氧在橡胶中与橡胶分子发生游离基连锁反应时,防老剂d与防老剂dfc-34可以减少分子链发生断裂或过度交联的情况,从而降低了橡胶的老化程度,起到提高橡胶外层胶的耐候性的效果。

31.优选的,还包括防老剂sp:0.3-0.7份。

32.在本发明中,通过采用上述技术方案,防老剂sp与其它原料相互配合后,尤其是防老剂sp与十二烷基苯磺酸配合后,可能进一步降低了氧对橡胶分离的影响,降低了分子链断裂或过度交联的程度,从而使橡胶外层胶的耐候性和耐磨性能得到了提升。

33.优选的,还包括月桂酰谷氨酸钠:2-6份。

34.在本发明中,通过采用上述技术方案,在月桂酰谷氨酸钠、十二烷基苯磺酸、防老剂d和防老剂dfc-34的互相配合下,可能进一步降低了界面张力、增大了粒子间的斥力,使得各种原料在制备的过程中,可以更加稳定地进行反应,同时可能使得防老剂的功效发挥更加充分,从而提高了橡胶外层胶的性能,尤其是耐磨性和耐候性。

35.本发明还提供了上述技术方案所述的钢丝编织高压胶管的橡胶外层胶的制备方法,包括以下步骤:

36.步骤a):对丁腈橡胶进行塑炼;

37.步骤b):把经过塑炼的丁腈橡胶与其它原料共同混炼,得到混炼胶;

38.步骤c):对所述混炼胶进行过滤、下片,得到待用胶;

39.步骤d):对所述待用胶进行压延处理,得到所述钢丝编织高压胶管的橡胶外层胶。

40.在本发明中,通过采用上述技术方案,经过压延后的钢丝编织高压胶管的橡胶外

层胶,增大了可塑性,也便于工作人员将钢丝编织高压胶管的橡胶外层胶包裹到第二钢丝层外,使得后续的工艺更容易操作,形成的橡胶外层的尺寸与厚度也较为稳定。

41.本发明还提供了上述技术方案所述的钢丝编织高压胶管的橡胶外层胶或上述技术方案所述的制备方法制备得到的钢丝编织高压胶管的橡胶外层胶在高压胶管中的应用。

42.本发明还提供了一种钢丝编织高压胶管,包括由内至外依次设置的橡胶内层1、第一钢丝层2、橡胶中层3、第二钢丝层4和橡胶外层5,所述橡胶内层1由内层胶制得而成,所述橡胶中层3由中层胶制得而成,所述第一钢丝层2、第二钢丝层4由钢丝编织而成,所述橡胶外层5由外层胶制得而成;

43.所述外层胶为上述技术方案所述的钢丝编织高压胶管的橡胶外层胶或上述技术方案所述的制备方法制备得到的钢丝编织高压胶管的橡胶外层胶。

44.本发明还提供了上述技术方案所述的钢丝编织高压胶管的制备方法,包括以下步骤:

45.步骤1):把内层胶压成内管;

46.步骤2):将钢丝合股,然后编织在所述内管外,形成第一钢丝层2,在所述第一钢丝层2外包裹中层胶,在中层胶外侧编织钢丝,形成第二钢丝层4;

47.步骤3):在所述第二钢丝层4的外侧包裹外层胶;

48.步骤4):在所述外层胶的外侧缠绕柔性件,得到待用管;

49.步骤5):硫化所述待用管,硫化结束后解开柔性件,得到所述钢丝编织高压胶管。

50.在本发明中,通过采用上述技术方案,第一钢丝层与第二钢丝层之间设置的中层胶可以起到隔开和稳定钢丝层的作用,使得胶管的结构更加稳定;另外,在内管外设置第一钢丝层、中层胶、第二钢丝层和外层胶,然后缠绕柔性件后共同硫化,可以使得各层之间的结合更加紧密、更加牢固。

51.优选的,所述硫化的时间为70-90min,硫化温度为155-175℃。

52.在本发明中,通过采用上述技术方案,在合适的硫化条件下,使得胶管的各个部分可以更好地定型与结合,从而更好地提高钢丝编织高压胶管的橡胶外层胶的耐磨性与耐候性,同时也有利于提高胶管整体的耐磨性。

53.优选,所述硫化后,还包括对对所述硫化后的待用管进行冷水喷淋处理;

54.所述冷水的温度为5-15℃;

55.所述喷淋处理的时间为30-45min。

56.在本发明中,通过采用上述技术方案,利用冷水喷淋加快胶管冷却的速度,减少胶管发生过硫现象,同时使得硫化后期的产品内外受热均匀,从而进一步提高胶管的耐磨性和耐候性。

57.综上所述,本技术具有以下有益效果:

58.1、在防老剂d、防老剂dfc-34与十二烷基苯磺酸的共同配合下,可能提高了填料的补强效果,从而提高了钢丝编织高压胶管的橡胶外层胶的耐磨性。同时,使得各种材料的特性发挥地更加充分,从而提高了钢丝编织高压胶管的橡胶外层胶的耐候性。

59.2、防老剂sp与其它原料相互配合后,尤其是防老剂sp与其它防老剂配合后,可能进一步降低了氧对橡胶分离的影响,降低分子链断裂或过度交联的程度,从而使钢丝编织高压胶管的橡胶外层胶的耐磨性能得到了提升。

60.3、在月桂酰谷氨酸钠、十二烷基苯磺酸、防老剂d和防老剂dfc-34的互相配合下,可能进一步降低了界面张力、增大了粒子间的斥力,使得各种原料在制备的过程中,可以更加稳定地进行反应,从而提高钢丝编织高压胶管的橡胶外层胶的性能,尤其是耐磨性和耐候性。

附图说明

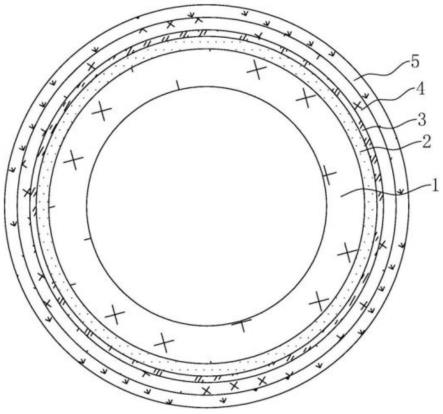

61.图1是本技术制得的钢丝编织高压胶管的剖视图;

62.附图标记说明:1、橡胶内层;2、第一钢丝层;3、橡胶中层;4、第二钢丝层;5、橡胶外层。

具体实施方式

63.以下结合附图和实施例对本技术作进一步详细说明。

64.以下制备例及对比例中所用原料的来源信息详见表1。

65.表1

[0066][0067][0068]

制备例

[0069]

制备例1

[0070]

内层胶的制备方法如下:

[0071]

取105kg丁腈橡胶、4kg氧化锌、0.4kg硬酸酯、1.0kg防老剂rd、55kg炭黑、20kg古马隆树脂、2kg硫化剂dtdm。

[0072]

利用密炼机对丁腈橡胶进行塑炼,塑炼时间为5分钟,塑炼温度为68摄氏度。把经过塑炼的丁腈橡胶和其余原料混合在一起,然后利用密炼机进行混炼,混炼时间为10分钟,混炼温度为95摄氏度,完成混炼后,得到内层胶,过滤、下片、停放待用。

[0073]

制备例2

[0074]

中层胶的制备方法如下:

[0075]

取105kg丁腈橡胶、4.5kg氧化锌、0.5kg硬酸酯、1.5kg防老剂rd、40kg炭黑、25kg古马隆树脂、1.5kg硫化剂dtdm。

[0076]

利用密炼机对丁腈橡胶进行塑炼,塑炼时间为4分钟,塑炼温度为50摄氏度。把经过塑炼的丁腈橡胶和其余原料混合在一起,然后利用密炼机进行混炼,混炼时间为9分钟,混炼温度为60摄氏度,完成混炼后,得到中层混炼胶,过滤、下片、停放待用。

[0077]

通过压延机对中层混炼胶进行压延,得到中层胶。

[0078]

制备例3-7

[0079]

外层胶的制备方法如下:

[0080]

步骤a):利用密炼机对丁腈橡胶进行塑炼,塑炼时间为6分钟,塑炼温度为55摄氏度,丁腈橡胶的具体用量参照表2。

[0081]

步骤b):把经过塑炼的丁腈橡胶和其它原料利用密炼机进行混炼,具体原料用量参照表2,混炼时间为6分钟,混炼温度为55摄氏度,得到混炼胶;步骤c):对混炼胶进行过滤、下片,得到待用胶。

[0082]

步骤d):利用压延机对待用胶进行压延,得到外层胶。

[0083]

表2

[0084][0085]

制备例8

[0086]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有0.3kg的防老剂

sp。

[0087]

制备例9

[0088]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有0.7kg的防老剂sp。

[0089]

制备例10

[0090]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有0.5kg的防老剂sp。

[0091]

制备例11

[0092]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有2kg的月桂酰谷氨酸钠。

[0093]

制备例12

[0094]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有6kg的月桂酰谷氨酸钠。

[0095]

制备例13

[0096]

外层胶,与制备例5的不同之处在于,外层胶的制备原料还包括有3kg的月桂酰谷氨酸钠。

[0097]

制备例14

[0098]

外层胶,与制备例10的不同之处在于,外层胶的制备原料还包括有3kg月桂酰谷氨酸钠。

[0099]

实施例

[0100]

实施例1

[0101]

参照图1,一种钢丝编织高压胶管,包括由内之外以此设置的橡胶内层1、第一钢丝层2、橡胶中层3、第二钢丝层4和橡胶外层5。其中,橡胶内层1由内层胶制成,第一钢丝层2、第二钢丝层4分别由钢丝编织而成,橡胶中层3由中层胶制成,橡胶外层5由外层胶制成。

[0102]

钢丝编织高压胶管的制备工艺,包括以下步骤:

[0103]

步骤1):利用挤出机将内层胶在内管芯上挤出,得到内管,其中,内层胶由制备例1制得。

[0104]

步骤2):将钢丝合股,然后编织在内管外,形成第一钢丝层2,在第一钢丝层2外包裹经过压延后的中层胶,在中层胶外侧编织钢丝,形成第二钢丝层4,第一钢丝层2、第二钢丝层4编织成网状。其中,中层胶由制备例2制得。

[0105]

步骤3):在第二钢丝层4外侧包裹外层胶,其中,外层胶由制备例3制得。

[0106]

步骤4):在外层胶的外侧缠绕柔性件,得到待用管,在本实施例中,柔性件为水布。

[0107]

步骤5):硫化待用管,硫化时间为70分钟,硫化温度为155摄氏度,硫化结束后解开水布,放至室温降温,得到成品。

[0108]

实施例2

[0109]

一种钢丝编织高压胶管,与实施例1的不同之处在于,外层胶由制备例4所制得,硫化时间为90分钟,硫化温度为175摄氏度。

[0110]

实施例3

[0111]

一种钢丝编织高压胶管,与实施例1的不同之处在于,外层胶由制备例5所制得,硫

化时间为85分钟,硫化温度为160摄氏度。

[0112]

实施例4

[0113]

一种钢丝编织高压胶管,与实施例3的不同之处在于,外层胶由制备例6所制得。

[0114]

实施例5

[0115]

一种钢丝编织高压胶管,与实施例3的不同之处在于,外层胶由制备例7所制得。

[0116]

实施例6

[0117]

一种钢丝编织高压胶管,与实施例3的不同之处在于,硫化时间为100分钟,硫化温度为185摄氏度。

[0118]

实施例7

[0119]

一种钢丝编织高压胶管,与实施例3的不同之处在于,对经过硫化后的待用管进行冷水喷淋处理,冷水温度为10摄氏度,喷淋时间为38分钟。

[0120]

实施例8

[0121]

一种钢丝编织高压胶管,与实施例3的不同之处在于,对经过硫化后的待用管进行冷水喷淋处理,冷水温度为15摄氏度,喷淋时间为45分钟。

[0122]

实施例9

[0123]

一种钢丝编织高压胶管,与实施例3的不同之处在于,对经过硫化后的待用管进行冷水喷淋处理,冷水温度为5摄氏度,喷淋时间为30分钟。

[0124]

实施例10

[0125]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例8所制得。

[0126]

实施例11

[0127]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例9所制得。

[0128]

实施例12

[0129]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例10所制得。

[0130]

实施例13

[0131]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例11所制得。

[0132]

实施例14

[0133]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例12所制得。

[0134]

实施例15

[0135]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例13所制得。

[0136]

实施例16

[0137]

一种钢丝编织高压胶管,与实施例3的不同之处在于,橡胶外管由制备例14所制得,对经过硫化后的待用管进行冷水喷淋处理,冷水温度为5摄氏度,喷淋时间为30分钟。

[0138]

对比例

[0139]

对比例1

[0140]

一种钢丝编织高压胶管,与实施例3的区别在于,橡胶外层的配方中不包括防老剂

d。

[0141]

对比例2

[0142]

一种钢丝编织高压胶管,与实施例3的区别在于,橡胶外层的配方中不包括防老剂dfc-34。

[0143]

对比例3

[0144]

一种钢丝编织高压胶管,与实施例3的区别在于,橡胶外层的配方中不包括十二烷基苯磺酸。

[0145]

性能检测试验

[0146]

钢丝编织高压胶管装配普通结构的金属管接头,取钢丝编织内径19mm*2层钢丝的钢丝编织高压胶管。

[0147]

耐候性能检测:采用gb/t11206-2009《橡胶老化试验表面龟裂法》对实施例1-16和对比例1-3进行检测,龟裂等级评价参照表3-4。

[0148]

表3-试样表面龟裂宽度的等级

[0149]

龟裂宽度的等级龟裂程度与表观特征裂口宽度/mm0级没有龟裂,用20倍以下放大镜仍看不见01级轻微龟裂,裂纹微小,放大镜易见,肉眼认真可见<0.12级显著龟裂,裂纹明显,突出,广泛发展<0.23级严重龟裂,裂纹粗大,布满表面,严重深入内部<0.34级最严重龟裂,裂纹深大,裂口张开,临近断裂≥0.4

[0150]

表4-试样表面龟裂密度的等级

[0151]

龟裂宽度的等级龟裂程度与表观特征裂纹密度/(条/cm)a少数龟裂,稀疏几条裂纹,极易计数<10b多数龟裂,裂纹疏密散布表面,认真可数<40c无数龟裂,裂纹麻密布满表面,难于计数≥40

[0152]

耐磨性能检测:采用gb/t1689-2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机)》对实施例1-16和对比例1-3进行检测,得到试样耗磨体积。

[0153]

表5-实施例1-5及对比例1-3的试验检测数据

[0154]

[0155][0156]

根据表5中实施例1-5与对比例1-3的数据对比可得,在防老剂d、防老剂dfc-34与十二烷基苯磺酸的共同配合下,外层胶的耐候性与耐磨性都有了较大程度的提高。发明人猜测,可能是因为三者的共同配合提高了填料的补强效果,从而加强了外层胶的耐磨性。另外,十二烷基苯磺酸可能改变了防老剂d与防老剂dfc-34的性能,使得防老剂d与防老剂dfc-34的防老化效果得到进一步提高,从而使得外层胶的耐候性得到提高,进而达到延长钢丝编织高压胶管使用寿命的效果。

[0157]

表6-实施例3与实施例6的试验检测数据

[0158][0159]

根据表6中实施例3与实施例6的数据对比可知,当硫化时间在70-90分钟、硫化温度为155-175摄氏度的条件时,外层胶的耐候和耐磨效果比较好。

[0160]

表7-实施例3与实施例7-9的试验检测数据

[0161][0162]

根据表7中实施例3与实施例7-9的数据对比可知,进行冷水喷淋的钢丝编织高压胶管的外层胶的耐磨和耐磨效果都较室温直接冷却的效果好。其中,实施例9的耐磨效果较优。

[0163]

表8-实施例3及实施例10-12的试验检测数据

[0164][0165][0166]

根据表8中实施例3与实施例10-12的数据对比可知,在防老剂sp与其他原料共同

配合下,外层胶的龟裂宽度与龟裂密度的等级都得到了不同程度的提升,说明其使得外层胶具备一个更好的耐候性和耐磨性。

[0167]

表9-实施例3及实施例13-16的试验检测数据

[0168][0169]

根据表9中实施例3与实施例13-15的数据对比可知,在月桂酰谷氨酸钠、十二烷基苯磺酸、防老剂d和防老剂dfc-34的互相配合下,可能使得各种原料在制备的过程中,可以更加稳定地进行反应,从而提高外层胶的性能,尤其是耐磨性和耐候性。

[0170]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1