UV固化自修复自粘聚氨酯树脂及其制备方法和应用与流程

uv固化自修复自粘聚氨酯树脂及其制备方法和应用

技术领域

1.本发明涉及功能性聚氨酯材料技术领域,特别涉及uv固化自修复自粘聚氨酯树脂及其制备方法和应用。

背景技术:

2.随着我国社会经济的快速发展,对资源的需求日益增加,这样就带来了巨大的环境压力。而紫外光固化树脂与传统的溶剂型树脂相比,由于其固化速度快,voc排放量低,节能环保效果好等有点,一经推出就得到了人们的广泛关注,拥有广阔的应用前景。

3.纯直链型的聚氨酯树脂价格便宜,性价比较好,但是目前制备方法比较单一,在很多的应用方面性能(如强度,延展率等)都不能得到满足。为了解决上述问题,需要开发一种uv固化自修复自粘聚氨酯树脂。

技术实现要素:

4.针对现有技术的不足,本发明提供了uv固化自修复自粘聚氨酯树脂制备方法和应用。本发明所制备的光固化聚氨酯树脂相比传统双键封端树脂在力学性能方面有较大的提升,且具有良好的自修复性和粘接性能。

5.本发明的技术方案如下:

6.一种uv固化自修复自粘聚氨酯树脂的制备方法,包括如下步骤:

7.(1)将二异氰酸酯与多元醇加入反应容器中,滴加催化剂,升温反应至-nco达理论之后,加入1,4-丁二醇,升温至60~70℃扩链反应2~3h,得到聚氨酯预聚体;

8.(2)将聚醚胺加入步骤(1)制备的聚氨酯预聚体中反应,得到部分聚醚封端的聚氨酯;

9.(3)将丙烯酸羟乙酯加入步骤(2)制备的聚氨酯中进行封端处理,得到uv固化自修复自粘聚氨酯树脂。

10.进一步地,步骤(1)中,所述二异氰酸酯为异佛尔酮二异氰酸酯或六亚甲基二异氰酸酯。所述多元醇为2000分子量的聚四氢呋喃醚二醇。

11.进一步地,步骤(1)中,所述催化剂为二月桂酸二丁基锡、有机铋催化剂、二甲基环己胺中的一种。

12.进一步地,步骤(1)中,所述二异氰酸酯与多元醇的摩尔比为2:1;所述催化剂的加入量为二异氰酸酯与多元醇总质量的0.09~0.32%。

13.进一步地,步骤(1)中,所述升温反应是以2~3℃/min升温至40~50℃后,反应2~3h。

14.进一步地,步骤(1)中,所述1,4-丁二醇与二异氰酸酯的摩尔比为0.25:1

15.进一步地,步骤(2)中,所述聚醚胺为1000分子量的单官聚醚胺;所述聚醚胺与二异氰酸酯的摩尔比为0.1~0.5:1;所述反应的温度为60~70℃,时间为0.5~1h。

16.进一步地,步骤(3)中,所述丙烯酸羟乙酯与二异氰酸酯的摩尔比为0.1~0.5:1;

所述反应的温度为80~90℃,时间为2~3h。

17.一种所述制备方法制备的uv固化自修复自粘聚氨酯树脂,所述断裂伸长率为400~1300%。

18.一种所述uv固化自修复自粘聚氨酯树脂的应用,所述uv固化自修复自粘聚氨酯树脂用于制备聚氨酯胶粘剂。

19.进一步地,所述聚氨酯胶粘剂,按质量百分比,包括如下组分:上述光固化聚氨酯弹性树脂70%;丙烯酸异冰片酯10%,丙烯酸四氢糠基酯20%。

20.所述制备方法制备的uv固化自修复自粘聚氨酯树脂在力学性能方面有较大的提升,并且具有良好的自修复性能以及对不同基材有一定的粘接性能。在光固化领域有较广的应用前景。

21.本发明有益的技术效果在于:

22.(1)本发明通过以二异氰酸酯、多元醇、扩链剂为原料制备聚氨酯预聚体;接着加入单官聚醚胺先对预聚体进行半封端,实现了在树脂主链上接入一条代替丙烯酸酯的长直链,提高了链段的柔顺性,在宏观上呈现为延展率的提升。最后用丙烯酸羟乙酯后对聚氨酯中剩下的-nco进行封端,接入c=c,提供与光引发剂发生交联的位点,为后续光固化提供基础。

23.(2)本发明所述方法制备的uv固化自修复自粘聚氨酯树脂弥补了传统双官能团光固化聚氨酯树脂机械性能上的不足,聚醚胺由于其自身带有柔顺性较高的醚键(-c-o-c-),为体系提供了优良的力学性能支撑;且单-nh2封端的特殊结构,也能保证主体树脂在接入pea封端后有良好的稳定性。在聚氨酯体系中接入聚醚胺封端,引入了动态可逆的脲基基团;且形成的交联结构呈梳状,氢键和脲基能够富集在树脂表面,从而使树脂具有一定的自修复性能和自粘性能,在光固化聚氨酯材料领域具有良好的应用前景。

24.(3)本发明制备的光固化聚氨酯树脂用于胶粘剂的制备,制备方法简单,制备的胶粘剂对pet膜具有良好的粘接性能。

附图说明

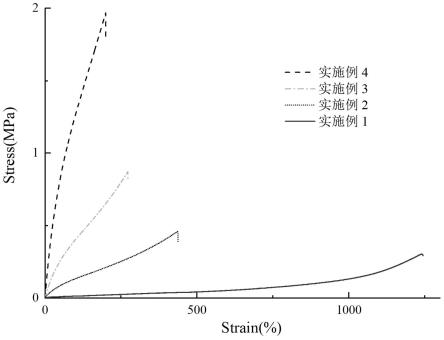

25.图1为本发明实施例1-4制备的光固化聚氨酯树脂的力学性能。

26.图2为本发明实施例1制备光固化聚氨酯树脂对不同基材的黏附实验图。

27.图3为本发明实施例1制备光固化聚氨酯树脂对不同基材黏附的力学性能。

28.图4为本发明实施例1制备的光固化聚氨酯树脂的自修复性能测试图。

29.图5为本发明应用例1-4制得的胶粘剂对pet膜材的剪切强度图。

具体实施方式

30.下面结合附图和实施例,对本发明进行具体描述。

31.实施例1

32.uv固化自修复自粘聚氨酯树脂,其制备方法包括如下步骤:

33.(1)将13.32g(0.06mol)的异佛尔酮二异氰酸酯(ipdi)和60g(0.03mol)的聚四氢呋喃醚二醇(ptmg)加入接有搅拌器、冷凝管、温度计的干燥的三口烧瓶中;加入0.073g催化剂二月桂酸二丁基锡(dbtdl),并以3℃/min升温至45℃,待温度达到后,继续反应2h;添加

1.35g(0.015mol)1,4-丁二醇(bdo),升温至60℃,再持续搅拌反应3h得聚氨酯预聚体。

34.(2)将15g(0.015mol)单官聚醚胺加入所述的三口烧瓶中60℃反应1h后得半封端聚氨酯树脂。

35.(3)将1.74g(0.015mol)丙烯酸羟乙酯(hea)加入所述三口烧瓶中,升温至80℃反应3h得到设计的聚醚和hea双封端的uv固化自修复自粘聚氨酯树脂。

36.实施例1制备所得聚醚胺封端含量占整个弹性树脂末端基团摩尔数的50%。

37.实施例2

38.uv固化自修复自粘聚氨酯树脂,其制备方法包括如下步骤:

39.(1)将6.66g(0.03mol)的异佛尔酮二异氰酸酯(ipdi)和30g(0.015mol)的聚四氢呋喃醚二醇(ptmg)加入接有搅拌器、冷凝管、温度计的干燥的三口烧瓶中;加入0.072g催化剂有机铋催化剂(dy-20),并以2℃/min升温至45℃,待温度达到后,继续反应2h;添加0.675g(0.0075mol)1,4-丁二醇(bdo)得到;升温至65℃,再持续搅拌反应2h得聚氨酯预聚体。

40.(2)将6g(0.006mol)单官聚醚胺加入所述的三口烧瓶中65℃反应0.75h后得半封端聚氨酯树脂。

41.(3)将1.004g(0.009mol)丙烯酸羟乙酯(hea)加入所述三口烧瓶中,升温至80℃反应3h得到设计的聚醚和hea双封端的uv固化自修复自粘聚氨酯树脂。

42.实施例2制备所得聚醚胺封端含量占整个弹性树脂末端基团摩尔数的40%。

43.实施例3

44.uv固化自修复自粘聚氨酯树脂,其制备方法包括如下步骤:

45.(1)将20.16g(0.12mol)的六亚甲基二异氰酸酯(hdi)和120g(0.06mol)的聚四氢呋喃醚二醇(ptmg)加入接有搅拌器、冷凝管、温度计的干燥的三口烧瓶中;加入0.438g催化剂二甲基环己胺(dmcha),并以2.5℃/min升温至45℃,待温度达到后,继续反应2h;添加2.7g(0.03mol)1,4-丁二醇(bdo)得到;升温至65℃,再持续搅拌反应2h得聚氨酯预聚体。

46.(2)将18g(0.018mol)单官聚醚胺加入所述的三口烧瓶中65℃反应0.75h后得半封端聚氨酯树脂。

47.(3)将4.872g(0.042mol)丙烯酸羟乙酯(hea)加入所述三口烧瓶中,升温至85℃反应2.5h得到设计的pea和hea双封端的uv固化自修复自粘聚氨酯树脂。

48.实施例3制备所得聚醚胺封端含量占整个弹性树脂末端基团摩尔数的30%。

49.实施例4

50.uv固化自修复自粘聚氨酯树脂,其制备方法包括如下步骤:

51.(1)将13.32g(0.06mol)的异佛尔酮二异氰酸酯(ipdi)和60g(0.03mol)的聚四氢呋喃醚二醇(ptmg)加入接有搅拌器、冷凝管、温度计的干燥的三口烧瓶中;加入0.073g催化剂二月桂酸二丁基锡(dbtdl),并以3℃/min升温至45℃,待温度达到后,继续反应2h;添加1.35g(0.015mol)1,4-丁二醇(bdo),升温至60℃,再持续搅拌反应3h得聚氨酯预聚体。

52.(2)将6g(0.006mol)单官聚醚胺加入所述的三口烧瓶中60℃反应1h后得半封端聚氨酯树脂。

53.(3)将2.784g(0.024mol)丙烯酸羟乙酯(hea)加入所述三口烧瓶中,升温至80℃反应3h得到设计的聚醚和hea双封端的uv固化自修复自粘聚氨酯树脂。

54.实施例4制备所得聚醚胺封端含量占整个弹性树脂末端基团摩尔数的20%。

55.对比例1

56.光固化聚氨酯树脂,其单官聚醚胺含量为0%,聚醚胺质量为0g,hea质量为3.48g(0.03mol),树脂为纯hea封端的双官能团光固化聚氨酯,其他制备条件和参数与实施例1相同,制得光固化聚氨酯树脂。

57.所得光固化聚氨酯树脂的拉伸断裂伸长率仅为142%;且对所选6种基材(木材、聚对苯二甲酸乙二醇酯、聚四氟乙烯、镀锡板、玻璃、塑料)均无粘接效果。

58.应用例1-4

59.取7g实施例1-4制备的光固化树脂,再加入1g丙烯酸异冰片酯(iboa)和2g丙烯酸四氢糠基酯(thfa),搅拌均匀制得胶粘剂,即为应用例1-4的胶粘剂。按照gb/t 7124-2008标准测试所制备胶粘剂对pet膜的剪切强度。

60.各实施例的测试结果如下:

61.(1)光固化树脂力学性能测试

62.用万能试验机测定实施例1-4制备的光固化聚氨酯弹性树脂的力学性能。结果如图1所示。由图1可知,随着用于封端的pea含量的增加,树脂的断裂伸长率提升较为明显,但拉伸强度也有相应的下降。这是因为随着pea含量的增加,降低了固化体系中的交联密度,形成了较为疏松的网络结构,分子运动更容易,柔顺性增加,因此伸长率提高;同时,pea本身分子链中就含有柔顺性较高的醚键,随着pea接入量的不断增加,树脂的柔弹性随之增加。

63.在万能试验机上,用单搭接拉伸剪切强度测试法,测定实施例1制备树脂对不同基材的黏附性能。结果如图2和图3所示,由图可知,所制得树脂对不同基材均具有一定的粘性。其中玻璃的粘性最大,可达398kpa,其次是对木材的剪切强度可达352kpa。

64.(2)光固化树脂的自修复性能测试

65.在聚氨酯上接入聚醚胺封端,引入了动态可逆的脲基基团;且形成的交联结构呈梳状,氢键和脲基能够富集在树脂表面,从而使树脂具有一定的自修复性能。

66.如图4所示:将实施例1所述方法制备的光固化聚氨酯弹性树脂样条从中间切开,放入60℃烘箱中2h后取出。样条重新粘接在一起,并具有一定的力学性能。说明本发明制备的光固化聚氨酯弹性树脂具有优良的自修复性能。

67.(3)胶粘剂性能测试:

68.在万能试验机上,用双搭接拉伸剪切强度测试法,测试应用例1-4制得的胶粘剂对聚对苯二甲酸乙二醇酯(pet)的剪切强度。结果如图5所示,以四种树脂为基底树脂制备的胶粘剂对pet均具较优的粘接效果,其中实施例1制备的树脂效果最佳。

69.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1