一种树脂基沥青路面浅槽修补材料及其制备方法和施工方法

1.本发明属于沥青路面浅槽修补技术领域,具体涉及一种树脂基沥青路面浅槽修补材料及其制备方法和施工方法。

背景技术:

2.随着现代化交通以及公路事业的高度蓬勃发展,公路及公路基础建设规模进一步扩大。现阶段沥青混合料是公路铺筑的主要材料。在环境,汽车车轮碾压的共同作用下沥青材料与碎石料之间的粘结力会有所下降,形成一些早期坑槽病害,需要对早前的浅槽做到及时修补,避免坑槽面积扩大,加深等问题。

3.目前,坑槽修补的常规方法分为热补法和冷补法,其中热补法是高速公路现阶段坑槽修补的主要方式,适用于各类坑槽病害的修补,该技术成熟,处治效果好,耐久性较强,但封闭交通时间长,施工复杂,低温适用性差且污染严重。冷补法不受低温天气、雨雪季节的影响,开放交通快等特点。但是目前冷补法还存在修补效果差、耐久性不足等问题。

技术实现要素:

4.本发明的目的是提供一种树脂基沥青路面浅槽修补材料及其制备方法和施工方法,兼顾了热补料受天气影响、对分散浅槽修补不便、施工复杂与冷补料强度低、耐久性差等问题。

5.为了实现上述目的,本发明的技术方案如下:

6.本发明一方面提供一种树脂基沥青路面浅槽修补材料,所述修补材料按重量份计,包括:聚酰胺656~80份、聚丙烯5~30份、乙烯-乙酸乙烯酯共聚物3~8份、马来酸酐接枝乙烯-辛烯共聚物14~20份、抗紫外线剂0.5~1份、阻燃剂2~5份。

7.上述技术方案中,进一步地,所述修补材料按重量份计,包括:聚酰胺672份、聚丙烯10份、乙烯-乙酸乙烯酯共聚物5份、马来酸酐接枝乙烯-辛烯共聚物18份、抗紫外线剂0.5份、阻燃剂2份。

8.本发明另一方面提供一种上述树脂基沥青路面浅槽修补材料的制备方法,所述方法包括以下步骤:

9.(1)称取原料聚丙烯、聚酰胺6、马来酸酐接枝乙烯-辛烯共聚物、乙烯-乙酸乙烯酯共聚物、阻燃剂、抗紫外线剂;

10.(2)将聚酰胺6放入真空干燥箱中100~120℃干燥4~6小时;

11.(3)将聚丙烯、聚酰胺6、马来酸酐接枝乙烯-辛烯共聚物、乙烯-乙酸乙烯酯共聚物、阻燃剂、抗紫外线剂充分搅拌后将材料放置于双螺杆挤出机中熔融挤出;

12.(4)将步骤(3)得到的材料冷却后放入切粒机中进行切粒,得到树脂基沥青路面浅槽修补材料颗粒。

13.上述技术方案中,进一步地,所述步骤(3)中,挤出温度为225-250℃,挤出机转速为300~400r/min。

14.本发明再一方面提供一种沥青路面浅槽修补施工方法,所述方法包括以下步骤:

15.(1)利用火焰喷枪预热坑槽内部;

16.(2)将权利要求1-2任一项所述的修补材料放置到坑槽内部,先放置厚度为2~4cm,利用火焰喷枪加热直至修补材料熔融,直至修补材料填满坑槽内部。

17.上述技术方案中,进一步地,火焰喷枪的火焰距离修补材料上方4~6cm,太靠近材料会使局部材料焦化而其他部分材料还处于固态,不利于修补效果,太远离材料会使材料受热不充分,影响施工效果。

18.上述技术方案中,进一步地,所述浅槽的面积小于1m2,深度为2~6cm。

19.本发明以聚酰胺6(pa6)为基体树脂,pa6强度高、质量轻、热塑性好、耐化学性和耐久性,抗拉强度接近于屈服强度,比abs高一倍多,对冲击、应力振动的吸收能力强,冲击强度比一般塑料高了许多,并优于缩醛树脂,耐疲劳性能突出,制件经多次反复屈折仍能保持原有机械强度,制件重量轻、易染色、易成型。因有较低的熔融粘度,能快速流动。能快速定型,故成型周期短,生产效率高,且有良好的附着性。但pa6的缺点也很明显首先是吸水性强,饱和水可以达到9%以上,一定的程度上影响尺寸稳定性。其次耐光性较差。在长期偏高温环境下会与空气中的氧发生氧化作用,开始时颜色变褐,表面破碎开裂。最后是低温韧性较差。因此针对这些缺点进行针对改性,针对吸水性选取聚丙烯(pp)作为改性剂,但是由于pp与pa6记性相差较大,选用马来酸酐接枝乙烯-辛烯共聚物(poe-g-mah)作为相容剂,不仅能改善pp与pa6相容性,还可以增强pa6的低温韧性,但过量填入不仅造成pa6的机械性能损失大,而且使得材料的成本上升,因此需要控制poe-g-mah的掺量,再选取乙烯-乙酸乙烯酯共聚物(eva)作为低温韧性改性剂,且eva还起到抗老化作用。由于坑槽修补材料长期工作在露天环境下,因此掺入适量抗紫外线剂。考虑到修补材料的后期使用方法,需掺入适量阻燃剂。

20.本发明的有益效果为:

21.1、本发明利用pa6强度高,耐疲劳、耐腐蚀性能突出,软化点高的优点将其作为坑槽修补的基体材料,通过添加适量pp改善修补材料的强吸水性,应用poe-g-mah改善两种主体材料的相容性问题,所制得的材料性质稳定,可以长期储存,避免了冷补料储存分层离析等问题,并且材料本身具有耐久性,耐疲劳性和耐腐蚀性等优点,解决了冷补料的修补效果差,耐久性差的问题;也避免了热补料在进行作业前需要预制材料,可能会造成浪费的问题。

22.2、本发明通过材料本身的热塑性可以重复多次利用,以增加工程的经济效益。

23.3、在施工方面,本发明施工方法简单,只需将坑槽内部充分预热,在雨季与冬季仍能进行施工。而传统的热补方法,需利用大型机械进行施工操作,对于分散的坑槽,机械操作的热补法效率更低。并且在雨季和冬季时,传统的热补法无法施工,不能做到对浅槽进行及时的修补,可能造成更严重的路面病害。

24.综上,本发明弥补了热补法和冷补法本身的缺点,并且兼顾了性能优异,施工时间短,对交通影响较小等优点,针对浅槽修补有着独特的优势,能够满足绝大多种类沥青路面。

附图说明

25.图1为本发明树脂基沥青路面浅槽修补材料制备方法工艺流程图;

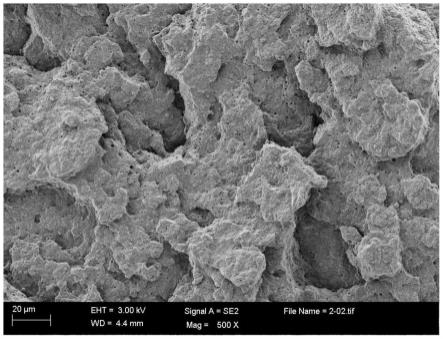

26.图2为实施例1制得的树脂基沥青路面浅槽修补材料扫描电镜图;

27.图3为实施例1制得的树脂基沥青路面浅槽修补材料含水率测试结果图。

具体实施方式

28.为了使得本发明的目、技术方案与优点更加清楚明白,以下结合实施例,对本发明专利进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明专利,并不限定于本发明专利。

29.以下实施例中真空干燥箱由上海一恒科学仪器有限公司生产的dhg-9030(a)型,双螺杆挤出机由南京杰恩特公司生产的shj-20型,注塑机由无锡格兰机械有限公司生产的ng120-a型。

30.将所制得材料放置真空干燥箱中100℃干燥4h,干燥后将材料放置注塑机进行注塑,注塑温度一段到第三段分别设置为245℃、240℃和245℃。室温静置6h以上进行性能测试。

31.实施例1

32.(1)取pp为10份,pa6掺量为72份,poe-g-mah为18份,eva为5份,抗紫外线剂0.5份,阻燃剂2份;

33.(2)将pa6放入真空干燥箱中100℃干燥4小时;

34.(3)将pp、pa6、poe-g-mah、eva、阻燃剂、抗紫外线剂充分搅拌后将材料放置于双螺杆挤出机中熔融挤出,挤出温度从一区到九区分别设置为220℃、220℃、230℃、230℃、240℃、240℃、240℃、240℃和240℃,机头温度设置为250℃,主机转速设置为400r/min;

35.(4)将步骤(3)得到的材料冷却后放入切粒机中进行切粒,得到树脂基沥青路面浅槽修补材料颗粒。

36.实施例1制得的树脂基沥青路面浅槽修补材料扫描电镜图如图2所示。说明poe-g-mah的加入提高了pa6/pp共混体系的界面黏结力,减小了pp粒子粒径,使得粒度分布窄,并且均匀地分散在pa6基体中,使得修补材料获得较简单的pa6/pp共混物在宏观性能表现上更为优异。

37.通过抗弯强度、弹性模量、屈服强度、抗冲击、抗拉伸、浸水、熔融指数、密度测试等对实施例1制得的树脂基沥青路面浅槽修补材料的力学性能进行表征。

38.实施例1制得的树脂基沥青路面浅槽修补材料的密度、熔融指数测试结果如表1所示。

39.表1

40.项目密度熔融指数数值1.045g/cm310.68g/min

41.实施例1制得的树脂基沥青路面浅槽修补材料的抗弯强度、弹性模量和屈服强度试验结果如表2所示。

42.表2

43.项目屈服强度抗弯强度弹性模量

数值34.5mpa46.44mpa1172.7mpa

44.从表2可以看出,20℃下弹性模量为1172.7mpa,根据公路沥青路面设计规范细粒式沥青混凝土在20℃的时候模量为1200~1600mpa,中粒式1000~1400mpa,粗粒式为800~1200mpa,相近的弹性模量使得修补材料受到外力时,在修补坑槽的接缝处产生较小的额外应力,以延长修补材料的使用寿命。

45.实施例1制得的树脂基沥青路面浅槽修补材料的抗冲击试验结果表3所示。

46.表3

[0047][0048][0049]

实施例1制得的树脂基沥青路面浅槽修补材料的抗拉伸试验结果如表4所示。

[0050]

表4

[0051][0052]

将5片厚度为4mm的薄片浸没在水中计算时取平均值,每两周测量一次含水率当连续三次测量的增长量的平均值小于总增长量的1%,则认为该样品已经饱和。实验发现实施例1的修补材料饱和含水率较纯pa6(饱和含水率为9.5%)下降41.1%,改善吸水效果明显。

[0053]

对比例1

[0054]

(1)取pa6掺量为80份,poe-g-mah为20份,eva为5份,抗紫外线剂0.5份,阻燃剂2份;

[0055]

(2)将pa6放入真空干燥箱中100℃干燥4小时;

[0056]

(3)将pa6、poe-g-mah、eva、阻燃剂、抗紫外线剂充分搅拌后将材料放置于双螺杆挤出机中熔融挤出,挤出温度从一区到九区分别设置为220℃、220℃、230℃、230℃、240℃、240℃、240℃、240℃和240℃,机头温度设置为250℃,主机转速设置为400r/min;

[0057]

(4)将步骤(3)得到的材料冷却后放入切粒机中进行切粒,得到沥青路面浅槽修补材料颗粒。

[0058]

对比例1制得的沥青路面浅槽修补材料的抗弯强度、弹性模量和屈服强度试验结果如表5所示。

[0059]

表5

[0060]

项目屈服强度抗弯强度弹性模量数值37.33mpa50.31mpa1292.86mpa

[0061]

对比例1制得的沥青路面浅槽修补材料的抗冲击试验结果如表6所示。

[0062]

表6

[0063][0064]

由表2和表3可以看出,实施例1材料较对比例1材料的屈服强度、抗弯强度和弹性模量分别降低了8.2%、7.7%和7.8%。

[0065]

由表3和表6可以看出,实施例1在20℃与10℃下的抗冲击试验较对比例1增长了57.1%与37.7%。但当温度处于0℃以下时抗冲击强度均有不同程度的降低。

[0066]

实施例2

[0067]

(1)取pp为20份,pa6掺量为64份,poe-g-mah为16份,eva为5份,抗紫外线剂0.5份,阻燃剂2份;

[0068]

(2)将pa6放入真空干燥箱中100℃干燥4小时;

[0069]

(3)将pp、pa6、poe-g-mah、eva、阻燃剂、抗紫外线剂充分搅拌后将材料放置于双螺杆挤出机中熔融挤出,挤出温度从一区到九区分别设置为220℃、220℃、230℃、230℃、240℃、240℃、240℃、240℃和240℃,机头温度设置为250℃,主机转速设置为400r/min;

[0070]

(4)将步骤(3)得到的材料冷却后放入切粒机中进行切粒,得到树脂基沥青路面浅槽修补材料颗粒。

[0071]

实施例3

[0072]

(1)取pp为30份,pa6掺量为56份,poe-g-mah为14份,eva为5份,抗紫外线剂0.5份,阻燃剂2份;

[0073]

(2)将pa6放入真空干燥箱中100℃干燥4小时;

[0074]

(3)将pp、pa6、poe-g-mah、eva、阻燃剂、抗紫外线剂充分搅拌后将材料放置于双螺杆挤出机中熔融挤出,挤出温度从一区到九区分别设置为220℃、220℃、230℃、230℃、240℃、240℃、240℃、240℃和240℃,机头温度设置为250℃,主机转速设置为400r/min;

[0075]

(4)将步骤(3)得到的材料冷却后放入切粒机中进行切粒,得到树脂基沥青路面浅槽修补材料颗粒。

[0076]

实施例2和实施例3中增加了pp的掺量,使得修补材料的饱和含水率进一步降低,仅为纯pa6的41.3%与25.3%。相较于对比例1,实施例2和3大幅降低了吸水性,降低了材料的造价与密度。

[0077]

综上,基于修补材料的吸水性、力学性能与施工性,实施例1的性能较为全面,不仅改善了修补材料的吸水性,而且对修补材料的力学性能削弱效果不明显,并且熔融指数也控制在使修补材料达到最佳施工效果的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1