一种聚氨酯硬泡及其制备方法和应用与流程

1.本发明涉及聚氨酯泡沫技术领域,具体涉及一种聚氨酯硬泡及其制备方法和应用。

背景技术:

2.随着全球石油等原料的消耗量越来越大,co2等温室气体的大量排放引发全球气温变暖等一系列危害,如何能够利用co2受到了越来越多的关注。其中,二氧化碳和环氧化物在h-官能起始物下的催化共聚制备成聚醚碳酸酯多元醇是有效的固定方式之一。聚醚碳酸酯多元醇是指分子主链中含有重复的碳酸酯基和醚基并且链端为羟基的一类聚合物,与异氰酸酯反应得到的聚氨酯材料与传统的多元醇所合成的聚氨酯材料相比,具有优良的力学性能、耐水解性、耐热性、耐氧化性、耐磨性和较好的可生物降解性,是一类环境友好型材料。

3.聚氨酯泡沫材料由于其良好的导热性能和易加工性,是管道保温中的重要材料。目前,喷涂缠绕管道相比于传统的浇注管道有诸多优点,如:聚氨酯在轴向发泡,流动距离短,泡沫分布均匀;泡沫反应速度快,泡沫密度调整范围广,可生产任何直径、任何保温厚度的管道等等,成为迅速发展起来的新工艺。喷涂缠绕法制备的聚氨酯泡沫是经高压枪头喷涂成型,要求原料反应活性高,能够快速固化强度快速增高能够承受传送滚轮的碾压,同时要具有一定的韧性保证泡沫在传送过程中不开裂。目前对聚氨酯材料的研究中,中国专利文献cn103159908a中提供了一种用于喷涂缠绕预制直埋保温管道的聚氨酯,使用的聚醚多元醇官能度均大于4,虽然能够快速固化提升强度,但整体过高的交联程度会导致泡沫偏脆,在实际生产中容易造成泡沫开裂;并且配方中只有聚醚,整体耐热性能也不高。

技术实现要素:

4.为此,本发明的所要解决的技术问题是现有用于喷涂缠绕管道的聚氨酯泡沫力学性能和耐热性不足的缺陷,进而提供一种聚氨酯硬泡及其制备方法和应用。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.本发明提供一种聚氨酯硬泡,原料包括聚醚组合物和异氰酸酯,所述聚醚组合物包括如下质量份数的原料:

7.第一聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-40份;

8.第二聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60-80份;

9.所述第一聚醚碳酸酯醚多元醇为聚醚碳酸酯醚多元醇,其起始剂为官能度为2的多元醇。

10.进一步地,所述聚醚碳酸酯多元醇采用官能度为2的多元醇为起始剂,以环氧丙烷和二氧化碳为聚合单体反应而成;

11.所述第二聚醚多元醇官能度为5-7,羟值380-500。

12.所述聚醚组合物还包括3-4份的水、4-8份的催化剂和5-10份的交联剂。

13.所述聚醚组合物还包括0.5-2份的泡沫稳定剂。

14.优选地,

15.所述交联剂包括丙三醇和三乙醇胺中的至少一种;和/或,

16.所述催化剂为胺类和有机金属催化剂中的至少一种;和/或,

17.所述泡沫稳定剂为聚二甲基硅氧烷-氧化烯烃共聚物。

18.所述胺类催化剂包括双(二甲氨基乙基)醚、三亚乙基二胺、三(二甲氨基丙基)六氢三嗪中的至少一种;

19.所述有机金属催化剂包括辛酸钾和二月硅酸二丁基锡中的至少一种。

20.进一步地,所述异氰酸酯为多苯基多亚甲基异氰酸酯,nco质量分数为30-32%。

21.所述聚醚组合物和异氰酸酯的质量比为1:1.4-1.5。

22.本发明还提供上述聚氨酯硬泡的制备方法,包括如下步骤:

23.将聚醚组合物的原料在15-20℃混合0.5-1h;

24.聚醚组合物和异氰酸酯混合均匀,发泡成型,即得所述聚氨酯硬泡。

25.本发明还提供上述聚氨酯硬泡的应用,其应用于喷涂缠绕管道。

26.与现有技术相比,本发明具有如下有益效果:

27.(1)本发明提供的聚氨酯硬泡原料中使用聚碳酸酯多元醇,酯键的存在提高了原子之间的键能,因此会提高制品耐热性;同时选用2官的小分子醇做起始剂制得的聚碳酸酯多元醇具有柔顺的长链结构,能够有效提升泡沫的韧性;

28.此外,由于聚碳酸酯多元醇含有一个端羧酸,羧酸与异氰酸酯间的反应活性高于一般硬泡聚醚用的po聚醚的仲羟基,因此其具有更高的反应活性,从而能够帮助快速固化,缩短反应时间,快速增加泡沫强度。

29.(2)本发明将聚醚碳酸酯多元醇用于喷涂缠绕管道用聚氨酯泡沫中,其能够提供快速的泡沫芯部熟化性能,使得管道在滚轮上能够快速承压不会开裂;同时能够提供更高的压缩强度使其在后续的缠绕过程中不易压陷和开裂。

30.(3)本发明制备方法混合均匀后发泡成型即可,施工方式简单便捷,节省工期;采用水作发泡剂,不会释放温室气体破坏大气层;本发明使用的聚碳酸酯多元醇原料使用温室气体co2,不仅能够降低多元醇的原料成本,减少了对石油能源的依赖;本发明使用的聚碳酸酯型聚氨酯泡沫比普通聚醚多元醇制备的聚氨酯泡沫材料生物降解性快,具有深远的环保意义。

具体实施方式

31.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

32.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

33.本发明所使用的第二聚醚多元醇均为佳化化学股份有限公司生产,其中:

34.聚醚多元醇4190,官能度7,羟值为490;

35.聚醚多元醇6482,官能度7,羟值为480;

36.对比例中所使用的官能度为2的聚醚多元醇d210为佳化化学股份有限公司生产,聚酯多元醇ps3152购于斯泰潘(南京)化学有限公司。

37.所使用的泡沫稳定剂r-301,r-3015均为聚二甲基硅氧烷-氧化烯烃共聚物,为佳化化学有限公司生产;

38.所使用的催化剂为空气化工公司生产的双醚、三亚乙基二胺、六氢三嗪、辛酸钾和二月硅酸二丁基锡。

39.使用的异氰酸酯为万华化学公司生产的pm200型号的多苯基多亚甲基异氰酸酯,nco质量份数为31%。

40.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

41.实施例1

42.本实施例提供一种聚氨酯硬泡,步骤如下:

43.(1)合成聚醚碳酸酯醚多元醇:

44.首先向反应釜内加入12.4kg乙二醇后,升温至70℃,反应3h后经过在80℃下真空脱水;

45.加入300gdmc,经氮气置换,升温至120℃,向反应釜中通入92.8kg环氧丙烷和17.6kg二氧化碳,进行反应,继续在100℃下维持3h,经抽真空制得粗制聚醚多元醇;

46.粗制聚醚多元醇经过加酸(体积百分比为75%磷酸)中和、吸附、过滤后得到聚醚碳酸酯多元醇,经测定,羟值为112gkoh/g;

47.(2)制备聚醚组合物:

48.将20kg聚醚碳酸酯醚多元醇、80kg聚醚多元醇6482、5kg三乙醇胺、2kg泡沫稳定剂r301、4.5kg水、0.5kg双醚、0.3kg三亚乙基二胺、0.3kg辛酸钾和0.05kg二月硅酸二丁基锡在25℃条件下搅拌0.5h,得到聚醚组合物;

49.(3)制备聚氨酯硬泡:

50.使用高压喷涂机将聚醚组合物和169kg异氰酸酯混合喷涂,得到聚氨酯硬泡。

51.实施例2

52.本实施例提供一种聚氨酯硬泡,步骤如下:

53.(1)合成聚醚碳酸酯多元醇:

54.首先向反应釜内加入21.2kg二乙二醇后,升温至70℃,反应3h后经过在80℃下真空脱水;

55.加160gdmc,经氮气置换,升温至120℃,向反应釜中通入107.3kg环氧丙烷和19.8kg二氧化碳,进行反应,继续在100℃下维持3h,经抽真空制得粗制聚醚多元醇;

56.粗制粗聚醚多元醇经过加酸(体积百分比为75%磷酸)中和、吸附、过滤得到聚醚碳酸酯多元醇,经测定,羟值为92gkoh/g;

57.(2)制备聚醚组合物:

58.将30kg聚醚碳酸酯多元醇b、70kg聚醚多元醇4190、5kg三乙醇胺、2.5kg泡沫稳定

剂r-3015、4.6kg水、0.6kg三亚乙基二胺、1.2kg六氢三嗪、0.3kg辛酸钾和0.08kg二月硅酸二丁基锡在25℃条件下搅拌0.5h,得到聚醚组合物;171.4kg异氰酸酯。

59.(3)制备聚氨酯硬泡:

60.使用高压喷涂机将聚醚组合物和171.4kg异氰酸酯混合喷涂,得到聚氨酯硬泡。

61.对比例1

62.本对比例提供一种聚氨酯硬泡,和实施例2的区别在于,采用官能度为2的聚醚多元醇和聚酯多元醇代替实施例2使用的聚醚碳酸酯醚多元醇,步骤如下:

63.(1)制备聚醚组合物:

64.将15kg聚醚多元醇d210和15kg聚酯多元醇ps3152、70kg聚醚多元醇4190、5kg三乙醇胺、2.5kg泡沫稳定剂r-3015、4.6kg水、0.6kg三亚乙基二胺、1.2kg六氢三嗪、0.3kg辛酸钾和0.08kg二月硅酸二丁基锡在25℃条件下搅拌0.5h,得到聚醚组合物;171.4kg异氰酸酯。

65.(2)制备聚氨酯硬泡:

66.使用高压喷涂机将聚醚组合物和171.4kg异氰酸酯混合喷涂,得到聚氨酯硬泡。

67.对比例2

68.本对比例提供一种聚氨酯硬泡,和实施例1的区别在于,采用官能度为3的丙三醇作为共起始剂制备的聚醚碳酸酯醚多元醇代替实施例1使用的聚醚碳酸酯醚多元醇,步骤如下:

69.(1)合成聚醚碳酸酯多元醇:

70.首先向反应釜内加入30kg丙三醇后,升温至70℃经过在80℃下真空脱水;

71.加入100gdmc,经氮气置换后,升温至120℃,向反应釜中加入76.70kg环氧丙烷和34.5kg二氧化碳,进行反应,继续在100℃下维持3h,经抽真空制得粗制聚醚多元醇;

72.粗制粗聚醚多元醇经过加酸(体积百分比为75%磷酸)中和、吸附、过滤得到的聚碳酸酯多元醇,经测定,羟值为86gkoh/g;

73.(1)制备聚醚组合物:

74.将20kg聚醚碳酸酯醚多元醇、80kg聚醚多元醇6482、5kg三乙醇胺、2kg泡沫稳定剂r301、4.5kg水、0.5kg双醚、0.3kg三亚乙基二胺、0.3kg辛酸钾和0.05kg二月硅酸二丁基锡在25℃条件下搅拌0.5h,得到聚醚组合物;

75.(2)制备聚氨酯硬泡:

76.使用高压喷涂机将聚醚组合物和169kg异氰酸酯混合喷涂,得到聚氨酯硬泡。

77.试验例

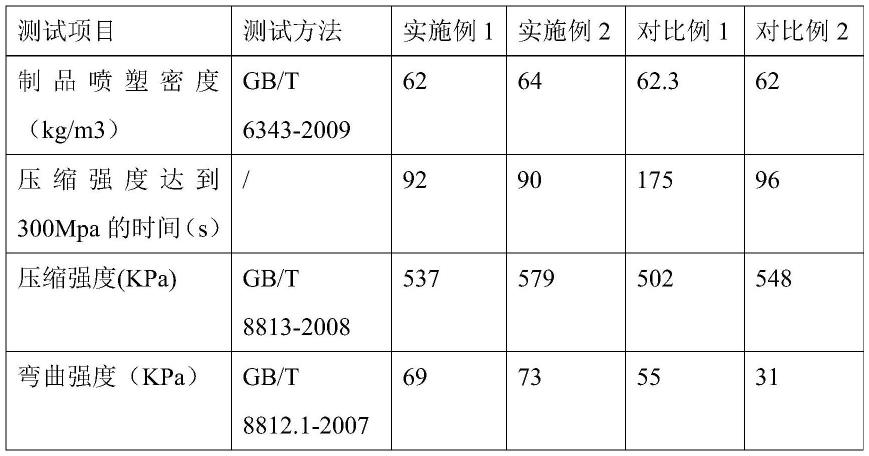

78.将实施例和对比例制成的聚氨酯泡沫进行测试,结果见表1所示:

79.表1聚氨酯泡沫的性能测试结果

[0080][0081][0082]

如上表所示,实施例中使用聚醚碳酸酯多元醇和异氰酸酯反应得到的聚氨酯泡沫具有良好的韧性、强度。

[0083]

对比例1并没有使用聚醚碳酸酯醚多元醇,其除了压缩强度和弯曲强度明显低于实施例外,其压缩强度达到300mpa的时间远高于实施例,说明其反应活性明显低于实施例。

[0084]

对比例2采用官能度为3的丙三醇制备聚醚碳酸酯多元醇,其弯曲强度远低于实施例,这是由于较高的官能度影响了其结构,最终导致韧性的减弱。

[0085]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1