一种缩醛的合成方法

1.本发明涉及一种缩醛的合成方法。具体说,是涉及在rh/膦配体络合物和分子筛共催化剂的作用下,经烯烃、co/h2和有机醇加热一锅法制备缩醛反应的应用,属于有机化学技术领域。

技术背景

2.氢甲酰化反应是指烯烃和co/h2在催化剂的作用下生成醛的过程。烯烃氢甲酰化反应是工业上合成醛的重要方法,醛类化合物是非常有价值的精细化学品,也是重要的合成中间体。在醛类化合物的进一步的合成中,往往需要对醛基进行保护。通过烯烃的“氢甲酰化-缩醛化”串联反应,可以实现烯烃官能团到缩醛的“一锅法”合成。所合成的缩醛基团对氧化剂、还原剂和碱都具有很好的惰性。同时,缩醛基团可以在酸性条件下脱保护得到醛基。该方法对含有官能团的烯烃底物具有重要的合成意义。因此,“氢甲酰化-缩醛化”串联反应有效避免醛中间体分离纯化的过程,更符合绿色化学原子经济性和低能耗原则。缩醛常用作油和燃料中的溶剂、香料、洗涤剂或添加剂,以及保护敏感醛基免受有机合成中副反应的影响。然而,目前发展的烯烃串联的氢甲酰化-缩醛化反应中,存在着催化剂活性低和目标产物选择性差等缺点。这些问题都限制了该反应的进一步的工业化应用进程。因此,发展高活性、高选择性的催化体系具有重要的学术和应用价值。

技术实现要素:

3.1.一种缩醛的合成方法,其特征在于所述的方法为:如通式1所示在rh/膦配体络合物和分子筛共催化剂的作用下,烯烃i、h2/co和有机醇加热反应;反应完全后,离心分离分子筛,经减压蒸馏得到通式1所示的缩醛ii;

[0004][0005]

r分别独立选自氢、c1~c

10

的烷烃基、c1~c

10

的烷氧基、

[0006]

其中r

x

分别独立选自氢、羟基、磺酸基、卤素、腈基、c1~c

10

的烷烃基、c1~c

10

的烷氧基、c1~c

10

的烷酰基、c1~c

10

的酯基中的一种;

[0007]

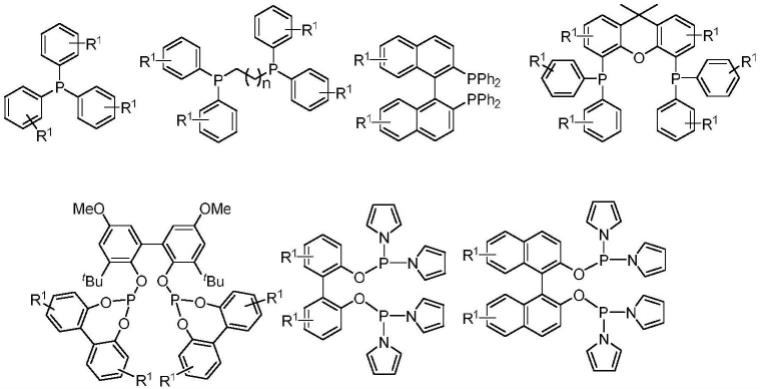

2.根据权利要求1所述,其特征在于,步骤(1)所述膦配体选自以下结构中的一种:

[0008][0009]

r1分别选自氢、磺酸基、卤素、腈基、c1~c

10

的烷烃基、c1~c

10

的烷氧基、

[0010]

其中的:r

x

分别独立选自氢、磺酸基、卤素、腈基、c1~c

10

的烷烃基、c1~c

10

的烷氧基、c1~c

10

的烷酰基、c1~c

10

的酯基或c1~c

10

的磺酸酯基;

[0011]

3.根据权利要求1所述,其特征在于,所述有机溶剂选自甲醇、乙醇、正丙醇、异丙醇、乙二醇、1,3-丙二醇和丙三醇中的一种;

[0012]

4.根据权利要求1所述,其特征在于,所述分子筛分别选自mcm-41、zsm-5、β-zeolite、zsm-35(100)、zsm-35(10)和zsm-23、zsm-22、zsm-11、kit-6、sba-15、mcm-22、mcm-48、ssz-13、uio-66、钛硅分子筛ts-1、sapo-34、sapo-11、氧化硅纳米球、介孔二氧化硅、多级孔二氧化硅微球、实心二氧化硅、碳分子筛、3a分子筛、4a分子筛、5a分子筛、13x分子筛、y型分子筛、cof有机框架材料、s-1全硅分子筛中的一种和几种;

[0013]

5.根据权利要求1所述,其特征在于,反应温度为60~200℃;

[0014]

6.根据权利要求1所述,其特征在于,h2/co的压力为3/3bar~100/100bar。

[0015]

与现有技术相比,本发明具有如下显著效果:

[0016]

1.本发明提供的rh/膦配体络合物和分子筛共催化剂用于1-烯烃的缩醛化反应,均具有高催化速率(ton高达43000)和底物适用性。

[0017]

2.本发明提供的rh/膦配体络合物和分子筛共催化剂用于1-烯烃的缩醛化反应,均具有高区域选择性(l/b=30.5-99.8)。

具体实施方式

[0018]

下面结合实施例对本发明作进一步详细、完整地说明。

[0019]

实施例1

[0020]

下述实施例中所用的rh/膦配体络合物和分子筛共催化剂通过以下反应过程制备:

[0021]

在手套箱中,将膦配体(1.16mg),rh(acac)(co)2(0.1mg),分子筛(40.0mg),有机醇(5.0ml),加入高压反应釜中搅拌,得到rh/膦配体络合物和分子筛共催化剂。

[0022]

实施例2

[0023]

rh/膦配体络合物和分子筛共催化剂催化1-戊烯(底物:催化剂=1

×

104)和etoh

的缩醛化反应

[0024]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-戊烯(0.42ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为97%,l/b比为77.1,ton值为10000。

[0025]

实施例3

[0026]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0027]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为98%,l/b比为51.2,ton值为9970。

[0028]

实施例4

[0029]

rh/膦配体络合物和分子筛共催化剂催化1-庚烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0030]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-庚烯(0.54ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为94%,l/b比为56.4,ton值为9950。

[0031]

实施例5

[0032]

rh/膦配体络合物和分子筛共催化剂催化1-辛烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0033]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-辛烯(0.60ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为93%,l/b比为33.1,ton值为9950。

[0034]

实施例6

[0035]

rh/膦配体络合物和分子筛共催化剂催化1-壬烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0036]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-壬烯(0.66ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为92%,l/b比为33.8,ton值为9780。

[0037]

实施例7

[0038]

rh/膦配体络合物和分子筛共催化剂催化1-癸烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0039]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),1-癸烯(0.66ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完

成后,等降至室温,离心分离后测气相。产率为84%,l/b比为30.5,ton值为9930。

[0040]

实施例8

[0041]

rh/膦配体络合物和分子筛共催化剂催化环己烯(底物:催化剂=1

×

104)和etoh的缩醛化反应

[0042]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),etoh(5.0ml),环己烯(0.39ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为84%,ton值为9160。

[0043]

实施例9

[0044]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=1

×

104)和meoh的缩醛化反应

[0045]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),meoh(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为98%,l/b比为75.5,ton值为9790。

[0046]

实施例10

[0047]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=1

×

104)和nproh的缩醛化反应

[0048]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),nproh(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为93%,l/b比为99.8,ton值为10000。

[0049]

实施例11

[0050]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=1

×

104)和nbuoh的缩醛化反应

[0051]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),nbuoh(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为91%,l/b比为77.0,ton值为10000。

[0052]

实施例12

[0053]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=1

×

104)和(ch2oh)2的缩醛化反应

[0054]

在手套箱中,将binapa(1.16mg),rh(acac)(co)2(0.1mg),zsm-35(10)(40.0mg),(ch2oh)2(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为99%,l/b比为86.3,ton值为10000。

[0055]

实施例13

[0056]

rh/膦配体络合物和分子筛共催化剂催化1-己烯(底物:催化剂=5

×

104)和meoh的缩醛化反应

[0057]

在手套箱中,将binapa(0.23mg),rh(acac)(co)2(0.02mg),zsm-35(10)(40.0mg),meoh(5.0ml),1-己烯(0.47ml),癸烷(16μl)加入高压反应釜中搅拌,将混合物用h2吹扫三次,然后充入co(20bar)和h2(20bar)。再将高压反应釜在油浴120℃下搅拌反应24h。反应完成后,等降至室温,离心分离后测气相。产率为82%,l/b比为84.6,ton值为43000。

[0058]

上实施例仅用以说明本发明的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1