一种高性能耐磨POM板材及其制备方法与流程

一种高性能耐磨pom板材及其制备方法

技术领域

1.本发明属于高分子材料领域,具体涉及一种高性能耐磨pom板材及其制备方法。

背景技术:

2.聚甲醛(pom)是一种广泛应用的高分子聚酯树脂,pom具有良好的耐疲劳性,较好的耐热性,优良的尺寸稳定性等优点,但是在一些特定的应用领域中对pom力学性能、耐磨性能要求很高,这限制了pom板材在一些特定领域中的应用。

3.针对这些不足,本发明创新地合成了一种新型高性能耐磨pom板材,这种pom板材具有很好的力学性能、耐磨性能。这种pom板材至今尚未见于报道,这对于扩展pom板材的应用领域具有非常重要的现实意义。

技术实现要素:

4.有鉴于此,本发明创新地合成了一种高性能耐磨pom板材,它具有很好的力学性能、耐磨性能,解决了现有技术的pom力学性能、耐磨性能有限的技术问题。

5.本发明的目的是通过以下技术方案来实现的:

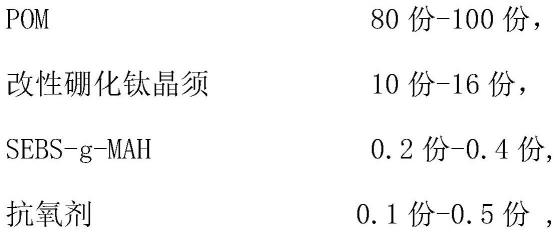

6.一种高性能耐磨pom板材,由以下组分按重量份组成:

[0007][0008]

所述改性硼化钛晶须的制备方法,包括以下步骤:

[0009]

(1)称取一定量的硝酸镁、氟化铵、去离子水,加入至反应器皿中,30-50℃反应6-8h,冷却至室温得到溶液a。

[0010]

(2)将溶液a进行过滤、洗涤、40-60℃干燥6-10h,得氟化镁。

[0011]

(3)称取一定量的氟化镁、硝酸铈、无水乙醇、去离子水,加入至反应器皿中,70-90℃反应8-10h,过滤、洗涤、70-90℃干燥6-8h,得固体b。

[0012]

(4)将固体b置于马弗炉中,680-720℃煅烧10-12h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0013]

(5)称取一定量的caf2@ceo2、硼化钛晶须、无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨10-16h,结束后再通过真空热压烧结炉320-360℃烧结12-16h,过500目筛得改性硼化钛晶须。

[0014]

优选地,步骤(1)中的硝酸镁、氟化铵、去离子水的质量比是(30-40):(50-60):(70-90)。

[0015]

优选地,步骤(3)中的氟化镁、硝酸铈、无水乙醇、去离子水的质量比是(30-40):

(40-50):(40-60):(80-90)。

[0016]

优选地,步骤(5)中的caf2@ceo2、硼化钛晶须、无水乙醇的质量比是(30-50):(40-60):(60-80)。

[0017]

所述的抗氧剂为巴斯夫公司的三(2,4-二叔丁基)亚磷酸苯酯(简称irganox168)、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(简称irganox1010)和1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯(简称irganox1330)中的一种或几种的混合。

[0018]

所述的一种高性能耐磨pom板材及其制备方法,包括以下步骤:

[0019]

(1)称取80份-100份的pom、0.2份-0.4份sebs-g-mah、0.1份-0.5份抗氧剂混合并搅拌均匀,得到混合料;

[0020]

(2)将混合料加入挤出机通过螺杆挤出与10份-16份改性硼化钛晶须均匀复合成预浸带;

[0021]

(3)采用热压成型的方法,将预浸带压制成结构板材。

[0022]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度160~180℃,二区温度200~220℃,三区温度200~220℃,四区温度200~220℃,五区温度200~220℃,六区温度200~220℃,机头温度200~220℃,螺杆转速200~280r/min。

[0023]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为200~220℃。

[0024]

与现有技术相比,本发明具有以下有益效果:

[0025]

(1)氟化镁的反应方程式如下:

[0026]

mg(no3)2+2nh4f

→

mgf2+2nh4no3[0027]

(2)mgf2@ceo2包覆颗粒会附着在tib2晶须的表面,在烧结过程中,mgf2@ceo2包覆颗粒由于其包覆层较低的熔点变为液相,带动mgf2更均匀的分布在pom基体材料中,增强了mgf2与tib2晶须的界面结合强度。另外mgf2@ceo2包覆颗粒的存在也会抑制pom基体晶粒的生长,起到细化pom晶粒的作用,从而增强pom材料的力学性能。

[0028]

(3)tib2晶须具有六方的晶体结构,耐磨性高,它的加入提升了pom板材的耐磨性能。

[0029]

(4)在pom板材摩擦过程中,mgf2@ceo2包覆颗粒中的mgf2析出,在pom板材的表面形成均匀连续的润滑膜,从而了降低摩擦过程中的摩擦力。摩擦力的降低也有效降低了pom板材的摩擦系数,增强pom材料的耐磨性能。

具体实施方式

[0030]

为了便于理解本发明,下面将结合具体的实施方式对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

[0031]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0032]

以下实施例中所用的原料如下:

[0033]

pom,上海韵茉塑化有限公司;sebs-g-mah,南京德巴高分子材料有限公司;硝酸

镁,山西东兴化工有限公司;氟化铵,山东多聚化学有限公司;去离子水,厦门澳泉环保科技有限公司;硝酸铈,山东昌耀新材料有限公司;无水乙醇,上海方野化工有限公司;硼化钛晶须,湖北兴琰新材料科技有限公司;抗氧剂(型号irganox168、irganox1010、irganox1330),巴斯夫公司。

[0034]

制备例1

[0035]

(1)称取300g硝酸镁、500g氟化铵、700g去离子水,加入至反应器皿中,30℃反应6h,冷却至室温得到溶液a。

[0036]

(2)将溶液a进行过滤、洗涤、40℃干燥6h,得氟化镁。

[0037]

(3)称取300g氟化镁、400g硝酸铈、400g无水乙醇、800g去离子水,加入至反应器皿中,70℃反应8h,过滤、洗涤、70℃干燥6h,得固体b。

[0038]

(4)将固体b置于马弗炉中,680℃煅烧10h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0039]

(5)称取300gcaf2@ceo2、400g硼化钛晶须、600g无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨10h,结束后再通过真空热压烧结炉320℃烧结12h,过500目筛得改性硼化钛晶须m1。

[0040]

实施例1

[0041]

(1)称取80份pom、0.2份sebs-g-mah、0.1份irganox1010混合并搅拌均匀,得到混合料;

[0042]

(2)将混合料加入挤出机通过螺杆挤出与10份改性硼化钛晶须m1均匀复合成预浸带;

[0043]

(3)采用热压成型的方法,将预浸带压制成结构板材p1。

[0044]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度160℃,二区温度200℃,三区温度200℃,四区温度200℃,五区温度200℃,六区温度200℃,机头温度200℃,螺杆转速200r/min。

[0045]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为200℃。

[0046]

制备例2

[0047]

(1)称取400g硝酸镁、600g氟化铵、900g去离子水,加入至反应器皿中,50℃反应8h,冷却至室温得到溶液a。

[0048]

(2)将溶液a进行过滤、洗涤、60℃干燥10h,得氟化镁。

[0049]

(3)称取400g氟化镁、500g硝酸铈、600g无水乙醇、900g去离子水,加入至反应器皿中,90℃反应10h,过滤、洗涤、90℃干燥8h,得固体b。

[0050]

(4)将固体b置于马弗炉中,720℃煅烧12h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0051]

(5)称取500gcaf2@ceo2、600g硼化钛晶须、800g无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨16h,结束后再通过真空热压烧结炉360℃烧结16h,过500目筛得改性硼化钛晶须m2。

[0052]

实施例2

[0053]

(1)称取100份的pom、0.4份sebs-g-mah、0.1份抗氧剂irganox1010、0.2份抗氧剂irganox168、0.2份抗氧剂irganox1330混合并搅拌均匀,得到混合料;

[0054]

(2)将混合料加入挤出机通过螺杆挤出与16份改性硼化钛晶须m2均匀复合成预浸

带;

[0055]

(3)采用热压成型的方法,将预浸带压制成结构板材p2。

[0056]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度180℃,二区温度220℃,三区温度220℃,四区温度220℃,五区温度220℃,六区温度220℃,机头温度220℃,螺杆转速280r/min。

[0057]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为220℃。

[0058]

制备例3

[0059]

(1)称取350g硝酸镁、550g氟化铵、800g去离子水,加入至反应器皿中,40℃反应7h,冷却至室温得到溶液a。

[0060]

(2)将溶液a进行过滤、洗涤、50℃干燥8h,得氟化镁。

[0061]

(3)称取350g氟化镁、450g硝酸铈、500g无水乙醇、850g去离子水,加入至反应器皿中,80℃反应9h,过滤、洗涤、80℃干燥7h,得固体b。

[0062]

(4)将固体b置于马弗炉中,700℃煅烧11h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0063]

(5)称取400gcaf2@ceo2、500g硼化钛晶须、700g无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨13h,结束后再通过真空热压烧结炉340℃烧结14h,过500目筛得改性硼化钛晶须m3。

[0064]

实施例3

[0065]

(1)称取90份的pom、0.3份sebs-g-mah、0.1份抗氧剂irganox168、0.2份抗氧剂irganox1010混合并搅拌均匀,得到混合料;

[0066]

(2)将混合料加入挤出机通过螺杆挤出与13份改性硼化钛晶须m3均匀复合成预浸带;

[0067]

(3)采用热压成型的方法,将预浸带压制成结构板材p3。

[0068]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度170℃,二区温度210℃,三区温度210℃,四区温度210℃,五区温度210℃,六区温度210℃,机头温度210℃,螺杆转速240r/min。

[0069]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为210℃。

[0070]

制备例4

[0071]

(1)称取355g硝酸镁、555g氟化铵、725g去离子水,加入至反应器皿中,45℃反应8h,冷却至室温得到溶液a。

[0072]

(2)将溶液a进行过滤、洗涤、60℃干燥6h,得氟化镁。

[0073]

(3)称取325g氟化镁、435g硝酸铈、525g无水乙醇、895g去离子水,加入至反应器皿中,85℃反应10h,过滤、洗涤、75℃干燥8h,得固体b。

[0074]

(4)将固体b置于马弗炉中,705℃煅烧12h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0075]

(5)称取385gcaf2@ceo2、415g硼化钛晶须、755g无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨15h,结束后再通过真空热压烧结炉345℃烧结15h,过500目筛得改性硼化钛晶须m4。

[0076]

实施例4

[0077]

(1)称取95份的pom、0.2份sebs-g-mah、0.1份抗氧剂irganox1010、0.2份抗氧剂irganox1330混合并搅拌均匀,得到混合料;

[0078]

(2)将混合料加入挤出机通过螺杆挤出与15份改性硼化钛晶须m4均匀复合成预浸带;

[0079]

(3)采用热压成型的方法,将预浸带压制成结构板材p4。

[0080]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度175℃,二区温度215℃,三区温度215℃,四区温度215℃,五区温度215℃,六区温度215℃,机头温度215℃,螺杆转速255r/min。

[0081]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为215℃。

[0082]

制备例5

[0083]

(1)称取385g硝酸镁、575g氟化铵、885g去离子水,加入至反应器皿中,35℃反应8h,冷却至室温得到溶液a。

[0084]

(2)将溶液a进行过滤、洗涤、55℃干燥9h,得氟化镁。

[0085]

(3)称取315g氟化镁、425g硝酸铈、535g无水乙醇、885g去离子水,加入至反应器皿中,85℃反应10h,过滤、洗涤、80℃干燥8h,得固体b。

[0086]

(4)将固体b置于马弗炉中,715℃煅烧12h,得以mgf2为核,ceo2为壳的caf2@ceo2。

[0087]

(5)称取455gcaf2@ceo2、585g硼化钛晶须、735g无水乙醇,加入至球磨罐中,向球磨罐中充入氮气,球磨16h,结束后再通过真空热压烧结炉335℃烧结15h,过500目筛得改性硼化钛晶须m5。

[0088]

实施例5

[0089]

(1)称取95份的pom、0.3份sebs-g-mah、0.1份抗氧剂irganox1010、0.1份抗氧剂irganox168混合并搅拌均匀,得到混合料;

[0090]

(2)将混合料加入挤出机通过螺杆挤出与13份改性硼化钛晶须m5均匀复合成预浸带;

[0091]

(3)采用热压成型的方法,将预浸带压制成结构板材p5。

[0092]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度175℃,二区温度205℃,三区温度205℃,四区温度205℃,五区温度205℃,六区温度205℃,机头温度205℃,螺杆转速255r/min。

[0093]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为205℃。

[0094]

对比例1

[0095]

(1)称取95份的pom、0.3份sebs-g-mah、0.1份抗氧剂irganox1010、0.1份抗氧剂irganox168混合并搅拌均匀,得到混合料;

[0096]

(2)将混合料加入挤出机通过螺杆挤出与13份硼化钛晶须,均匀复合成预浸带;

[0097]

(3)采用热压成型的方法,将预浸带压制成结构板材。

[0098]

所述步骤(2)中的双螺杆挤出机包括顺次排布的六个温度区,一区温度175℃,二区温度205℃,三区温度205℃,四区温度205℃,五区温度205℃,六区温度205℃,机头温度205℃,螺杆转速255r/min。

[0099]

所述步骤(3)中将预浸带压制成结构板材时,根据实际使用的需求设计预浸带的铺设方式和铺设层数。热压温度为205℃。

[0100]

将上述实施例1-5及对比例1制备的pom板材用注塑机制成样条测试,测试数据如下表:

[0101][0102]

从上表可以看出,实施例1-5的力学性能、耐磨性能都要优于对比例5。这说明说明通过本发明提供的方法制得的pom板材力学性能、耐磨性能优异,可扩展pom板材的应用领域。

[0103]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0104]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1