一种高速轮胎用胎面胶及其制备方法与流程

1.本发明属于橡胶领域,具体地,涉及一种用于制备橡胶的组合物以及一种制备橡胶的方法。本发明还涉及由所述组合物或方法制备的橡胶。

背景技术:

2.近年来,随着我国经济的发展,汽车、工程机械行业、高速公路也迅猛发展,汽车或移动式工程机械的行驶速度越来越高。同时,人类对自身生命安全和生存环境的保护意识也进一步增强。由此对轮胎就提出了高性能化的强烈要求,即要求使用具有安全、耐用、环保功能型轮胎,同时对轮胎的高速性能也提出了更高要求。根据高速轮胎的运行特点,要求胎面胶既要保持轮胎胎面的刚性,又要降低胎面整体生热,避免轮胎速度过快而导致胎面脱层。

3.目前,国内针对高速轮胎橡胶高强度、低生热的研究,主要通过硅烷偶联剂改性无机填料并与橡胶复合的工艺来实现。有报道采用亚微米无机导热填料与碳纳米管束并用,但是这种方法对降低橡胶的生热有限,且成本会提高很多,不利于橡胶应用与成本控制。同时,该改性过程中,硅烷偶联剂水解过程会产生大量乙醇,而乙醇在高温下极易挥发,因此该工艺应用过程中会产生大量乙醇蒸汽,并排放进入生产环境中。这既会对设备操作人员的健康带来不良影响,也会因乙醇易燃易爆的特点使加工设备的运行具有安全隐患。作为一种小分子挥发性有机化合物,乙醇是典型的voc排放物,目前,各国对voc排放带来的污染越来越重视。因此,使用硅烷偶联剂改性无机填料并与橡胶复合的工艺是一种高耗能、高污染的工艺手段,未来应用中,该工艺有着明显的环境风险。

技术实现要素:

4.本发明的目的之一,在于提供一种性能优良的高速轮胎胎面胶,同时避免高耗能、高污染的工艺手段。

5.本发明使用一种价格低廉、绿色环保的天然苯酚类化合物—腰果酚,通过混合乳化剂aes乳化成乳液,直接加入天然胶乳中进行改性。在高温烘干过程中,腰果酚可与天然橡胶分子链发生反应,不仅使交联密度提高,而且可以引入刚性基团苯环,达到提升天然橡胶力学强度的目的。自制低生热弹性体能有效增强强度,降低生热,此外,添加硫化剂、防焦剂、促进剂、防老剂等进行改性,既能够保证轮胎橡胶强度高、工艺性能好、耐磨损性能好,又能保证生热低、高速性能优越。本发明没有使用硅烷偶联剂,避免了环境风险,制备所需材料价格低廉易得,制备工艺简单。进一步地,本发明对橡胶硫化工艺进行优化,进一步提升胎面胶的高速性能。

6.在一个方面,本技术提供了一种用于制备橡胶的组合物,其按重量比计包含:天然橡胶100份,腰果酚0.5~1份(例如0.5、0.6、0.7、0.8、0.9或1份),乳化剂aes 5~10份(例如5、6、7、8、9或10份),自制低生热弹性体6-13份(例如6、7、8、9、10、11、12或13份)、甲醛树脂cf 0.5~1份(例如0.5、0.6、0.7、0.8、0.9或1.0份),炭黑18~25份(例如18、19、20、21、22、

23、24或25份),白炭黑6~9份(例如6、7、8或9份),高温蜡1~2份(例如1、1.5或2份)、防老剂1~2份(例如1、1.5或2份),不溶性硫磺hdot-20 1.5~2份(例如1.5、1.6、1.7、1.8、1.9或2份),促进剂1.5~2.5份(例如1.5、2或2.5份),氧化锌2~4份(例如2、3或4份),硬脂酸2~3份(例如2、2.5或3份);

7.所述低生热弹性体为三元乙丙橡胶(epdm)接枝马来酸酐(mah)与苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)、纳米b4c的共混物;

8.所述低生热弹性体通过包括如下步骤的制备方法制得:

9.(1)称取80~100份(例如80、85、90、95或100份)epdm-g-mah(优选美国陶氏dm-7,马来酸酐接枝率0.7%~1.18%(例如0.7%、0.8%、0.9%、1.0%、1.1%或1.18%))、80~100份(例如80、85、90、95或100份)sbs弹性体、10~20份(例如10、15或20份)纳米b4c备用;

10.(2)设定转矩流变仪的温度为120℃~130℃,转子转速为50rpm~70rpm(例如50rpm、60rpm或70rpm),依次加入sbs、纳米b4c和epdm-g-mah,混合15min~20min,取出;

11.所述炭黑选自n326、n660或其组合;

12.所述防老剂选自rd、4020、4030、dfc-34或其任意组合;

13.所述促进剂选自dpg、carbowax、ns或其任意组合。

14.本发明使用的腰果酚是一种从腰果壳油中提炼出来的具有不饱和或饱和长碳链(-c

15h27-31

)的单苯酚化合物,不饱和或饱和长碳链在羟基的间位。腰果酚可与天然橡胶分子链发生反应,不仅使交联密度提高,而且可以引入刚性基团苯环,达到提升天然橡胶力学强度的目的。

15.本发明使用的乳化剂aes是一种性能优良的阴离子表面活性剂,主要成分为十二烷基硫酸钠和月桂醇聚醚硫酸酯钠。

16.本发明使用的甲醛树脂cf指的是甲酚-甲醛树脂。

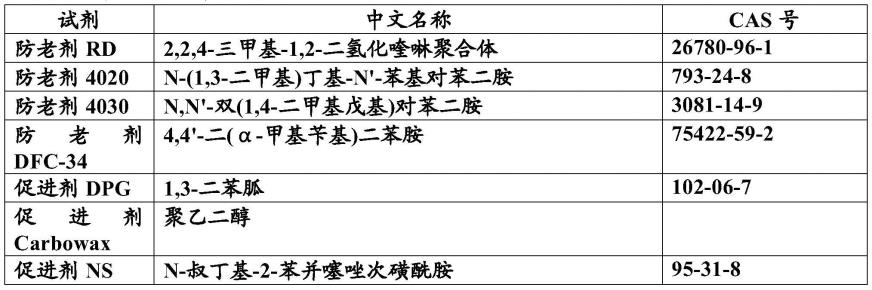

17.本文中,n326、n660为炭黑牌号,rd、4020、4030、dfc-34为防老剂牌号,dpg、carbowax、ns为促进剂牌号,hdot-20是不溶性硫磺的牌号。上述试剂均为可以通过市购获得的常规产品,部分试剂的名称和cas号如下:

[0018][0019][0020]

在一个方面,本技术提供了一种制备橡胶的方法,包括以本发明的组合物作为原料;所述方法包括以下步骤:

[0021]

步骤一:使用腰果酚对天然橡胶进行改性,作为生胶;

[0022]

步骤二:自制低生热弹性体;

[0023]

步骤三:将步骤一获得的生胶与步骤二获得的低生热弹性体、炭黑、白炭黑、高温蜡、氧化锌、甲醛树脂cf进行混炼,获得一次混炼胶;

[0024]

步骤四:将一次混炼胶与不溶性硫磺hdot-20、促进剂、防焦剂进行混炼,获得二次混炼胶;二次混炼胶送到开炼机上薄通;

[0025]

步骤五:在加热条件下对二次混炼胶进行硫化,获得硫化胶;

[0026]

所述步骤一与步骤二可以先后或同时进行。

[0027]

在某些实施方案中,所述步骤一包括:

[0028]

步骤1-1:

[0029]

将所述腰果酚和乳化剂aes溶于水中,制成含腰果酚8%~10%(例如8%、9%或10%)的水溶液并进行乳化,获得腰果酚乳液;将天然橡胶配制成固含量为30%~40%(例如30%、32%、34%、36%、38%或40%)的天然胶乳,将所述腰果酚乳液缓慢加入搅拌的天然橡胶中进行改性反应;优选地,搅拌速率为300~400r/min;优选地,改性反应的时间为60~120min;

[0030]

步骤1-2:反应结束后,使用甲酸水溶液对橡胶进行絮凝固化;优选地,所述甲酸水溶液的浓度为5%~6%;优选地,絮凝固化的时间为1~2h;将经过絮凝固化的橡胶压绉剪碎制成橡胶颗粒,并使用去离子水浸泡所述橡胶颗粒以除去甲酸;在某些实施方案中,此步骤为:将改性天然胶橡胶放入托盘中,用5%~6%的甲酸水溶液进行絮凝固化;静置1h后,将其压绉剪碎制成(15

×

10

×

10)mm3的橡胶颗粒,在去离子水中浸泡24h,以除去甲酸;

[0031]

步骤1-3:在104~106℃(例如105℃)下对所述橡胶颗粒进行高温处理,优选地处理1~2h,优选地在鼓风干燥箱中处理;然后将橡胶颗粒在双辊开炼机上以1~3mm(例如2mm)下片,再烘干至恒重(例如烘干2h),得到生胶。

[0032]

在某些实施方案中,所述步骤二包括:

[0033]

步骤2-1:称取80~100份epdm-g-mah(优选美国陶氏dm-7,马来酸酐接枝率0.7%~1.18%)、80~100份sbs弹性体、10~20份纳米b4c备用;

[0034]

步骤2-2:设定转矩流变仪的温度为120℃~130℃,转子转速为50rpm~70rpm,依次加入sbs、纳米b4c和epdm-g-mah,混合15min~20min,取出。

[0035]

在某些实施方案中,所述步骤三包括:

[0036]

步骤3-1:按照配方量称取步骤一获得的生胶与步骤二获得的低生热弹性体、炭黑、白炭黑、高温蜡,加入到密炼机中进行混练,转子速度为55~60r/min,待温度升温至134~136℃(例如135℃)进入下一步;

[0037]

步骤3-2:加入氧化锌、甲醛树脂,继续进行混炼,转子速度为55~60r/min,待温度升温至144~146℃(例如145℃)进入下一步;

[0038]

步骤3-3:上顶栓到中位,持续5~6s,此时转子速度调整为45~50r/min;上顶栓上升到最高位,转子速度保持45~50r/min,待温度升到154~156℃(例如155℃),排胶,获得一次混炼胶。

[0039]

在某些实施方案中,所述步骤四包括:

[0040]

步骤4-1:加入一次混炼胶,转子速度为25~30r/min,混炼28~32s(例如30s);加入不溶性硫磺hdot-20、促进剂、防焦剂,转子速度为25~30r/min,待温度升温至89~91℃(例如90℃)进入下一步;

[0041]

步骤4-2:上顶栓到中位,转子速度保持25~30r/min,待温度升温至102~104℃(例如103℃)排胶,获得二次混炼胶;

[0042]

步骤4-3:二次混炼胶在密炼机排胶后送到开炼机上薄通三次,下片厚度为2~3mm。

[0043]

在某些实施方案中,所述步骤五中,硫化温度为137~139℃(例如138℃),硫化时间为35~40min。

[0044]

在一个方面,本技术提供了一种橡胶,其由上述任一项的组合物或制备方法获得。

[0045]

本发明采用价格低廉、绿色环保的天然苯酚类化合物—腰果酚,以及硫化剂、防焦剂、促进剂、防老剂以及自制低生热弹性体等对天然橡胶进行改性。通过配料准备、塑炼、混炼、挤出制备出既能够保证轮胎橡胶强度高、工艺性能好、耐磨损性能好又能保证生热低、高速性能优越的高速轮胎用胎面胶。制备所需材料价格低廉易得,制备工艺简单。

[0046]

在某些实施方案中,本发明的橡胶具有以下特征中的一个或多个:

[0047]

(1)抗拉强度:29~35mpa(例如30~34mpa);

[0048]

(2)扯断伸长率:540%~570%(例如550%~557%);

[0049]

(3)300%定伸应力:21~23mpa;

[0050]

(4)60℃下的tanδ(介质损耗角):0.07~0.09;

[0051]

(5)阿克隆磨耗体积(cm3):0.19~0.25(例如0.20~0.23)。

[0052]

以上参数可通过本领域常规方法测得,例如gb/t 528-2009或gb/t1689-2015中记载的方法。

[0053]

在一个方面,本技术提供了本发明的橡胶用于制备轮胎的用途。在某些实施方案中,所述橡胶用于轮胎的胎面胶。

[0054]

在一个方面,本技术提供了一种产品,其包含本发明的橡胶,或由本发明的橡胶制得。在某些实施方案中,所述产品选自轮胎、橡胶履带、传送带、减震器。

[0055]

本技术还提供了一种车辆或工程机械,其包含本发明的轮胎。

[0056]

发明的有益效果

[0057]

本发明提供的一种高速轮胎用胎面胶,具有以下优点:

[0058]

(1)生胶体系采用腰果酚改性天然橡胶得到高强度天然橡胶,补强体系采用高耐磨炭黑/白炭黑并用体系,在保证胶料拉伸性能的基础上,胶料60℃下的tanδ减小,生热降低;

[0059]

(2)添加自制低生热弹性体,可以进一步改善胶料的生热性能,提高胶料的强度和耐磨性能;

[0060]

(3)硫化胶的定伸应力和拉伸性能满足高速工程机械轮胎胎面刚性匹配要求,生热性能及耐磨性能可以适应高速工程机械轮胎的运行特点。

具体实施方式

[0061]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0062]

实施例1

[0063]

一种高速轮胎用橡胶,其特征在于:天然橡胶nr 100份,腰果酚0.5份、乳化剂aes 5份、自制低生热弹性体8份、甲醛树脂cf 0.5份,炭黑n326 25份,白炭黑9份,高温蜡2份、防老剂4020 2份,不溶性硫磺hdot-20 2份,促进剂dpg 2份,氧化锌3份,硬脂酸3份。

[0064]

所述的高速轮胎用胎面胶的具体实施方式:

[0065]

步骤一:

[0066]

按配方称取定量的腰果酚、乳化剂aes溶于水中制成含腰果酚10%的水溶液,然后加入乳化机中,进行混合乳化,10min后制得腰果酚乳液。将天然橡胶配制成固含量为30%的天然胶乳,置于搅拌釜中进行搅拌,转速为300r/min。将配制好的腰果酚乳液缓慢加入高速搅拌的天然橡胶中,然后改性反应60min。反应结束后,将改性天然胶橡胶放入托盘中,用5%的甲酸水溶液进行絮凝固化。静置1h后,将其压绉剪碎制成(15

×

10

×

10)mm3的橡胶颗粒,在去离子水中浸泡24h,以除去甲酸。在鼓风干燥箱中进行105℃高温处理2h,然后将橡胶颗粒在双辊开炼机上以2mm下片,再烘干2h至恒重,得到生胶。

[0067]

步骤二:

[0068]

称取100份epdm-g-mah样品(美国陶氏dm-7,马来酸酐接枝率0.7%~1.18%)、100份sbs弹性体、15份纳米b4c,设定转矩流变仪的温度为120℃,转子转速为60rpm,依次加入sbs、纳米b4c和epdm-g-mah,混合20min,取出。

[0069]

步骤三:

[0070]

按照配方量称取步骤一获得的生胶与步骤二获得的自制低生热弹性体、炭黑、白炭黑、高温蜡,加入到密炼机中进行混练,转子速度为60r/min,待温度升温至135℃。加入氧化锌、甲醛树脂,继续进行混炼,转子速度为60r/min,待温度升温至145℃。上顶栓到中位,持续5s,此时转子速度调整为50r/min;上顶栓上升到最高位,转子速度保持50r/min,待温度升到155℃,排胶,获得一次混炼胶。

[0071]

步骤四:

[0072]

加入第三步的混炼胶,转子速度为30r/min,混炼30s;加入硫磺、促进剂ns、防焦剂,转子速度为30r/min,待温度升温至90℃进入下一步;上顶栓到中位,转子速度保持30r/min,待温度升温至103℃排胶,获得二次混炼胶。二次混炼胶在密炼机排胶后送到开炼机上薄通三次,下片厚度为3mm。

[0073]

步骤五:

[0074]

对二次混炼胶经高温硫化制成硫化胶,其硫化温度为138℃,硫化时间40min。

[0075]

实施例2

[0076]

一种高速轮胎用橡胶,其特征在于:天然橡胶nr 100份,腰果酚1份、乳化剂aes 10份、自制低生热弹性体10份、甲醛树脂cf 1份,炭黑n660 25份,白炭黑9份,高温蜡2份、防老剂4030 2份,不溶性硫磺hdot-20 2份,促进剂ns 2.5份,氧化锌3份,硬脂酸3份。

[0077]

所述的高速轮胎的胎面胶的具体实施方式:

[0078]

步骤一:

[0079]

按配方称取定量的腰果酚、乳化剂aes溶于水中制成含腰果酚10%的水溶液,然后加入乳化机中,进行混合乳化,10min后制得腰果酚乳液。将天然橡胶配制成固含量为30%的天然胶乳,置于搅拌釜中进行搅拌,转速为300r/min。将配制好的腰果酚乳液缓慢加入高

速搅拌的天然橡胶中,然后改性反应60min。反应结束后,将改性天然胶橡胶放入托盘中,用5%的甲酸水溶液进行絮凝固化。静置1h后,将其压绉剪碎制成(15

×

10

×

10)mm3的橡胶颗粒,在去离子水中浸泡24h,以除去甲酸。在鼓风干燥箱中进行105℃高温处理2h,然后将橡胶颗粒在双辊开炼机上以2mm下片,再烘干2h至恒重,得到生胶。

[0080]

步骤二:

[0081]

称取100份epdm-g-mah样品(美国陶氏dm-7,马来酸酐接枝率0.7%~1.18%)、100份sbs弹性体、15份纳米b4c,设定转矩流变仪的温度为120℃,转子转速为60rpm,依次加入sbs、纳米b4c和epdm-g-mah,混合20min,取出。

[0082]

步骤三:

[0083]

按照配方量称取步骤一获得的生胶与步骤二获得的自制低生热弹性体、炭黑、白炭黑、高温蜡,加入到密炼机中进行混练,转子速度为60r/min,待温度升温至135℃。加入氧化锌、甲醛树脂,继续进行混炼,转子速度为60r/min,待温度升温至145℃。上顶栓到中位,持续5s,此时转子速度调整为50r/min;上顶栓上升到最高位,转子速度保持50r/min,待温度升到155℃,排胶,获得一次混炼胶。

[0084]

步骤四:

[0085]

加入第三步的混炼胶,转子速度为30r/min,混炼30s;加入硫磺、促进剂ns、防焦剂,转子速度为30r/min,待温度升温至90℃进入下一步;上顶栓到中位,转子速度保持30r/min,待温度升温至103℃排胶,获得二次混炼胶。二次混炼胶在密炼机排胶后送到开炼机上薄通三次,下片厚度为3mm。

[0086]

步骤五:

[0087]

对二次混炼胶经高温硫化制成硫化胶,其硫化温度为138℃,硫化时间40min。

[0088]

对比例1

[0089]

本实施例由如下重量份数的原料制成:天然橡胶100份,炭黑n32625份,白炭黑9份,高温蜡2份,氧化锌3份,硬脂酸2份,硫磺2份,促进剂dpg 1.5份,防老剂4020 1份,硅烷偶联剂2份。

[0090]

将生胶放入开放式炼胶机中塑炼4min,待生胶包辊后依次加入防老剂、氧化锌、硬脂酸、炭黑、白炭黑、高温蜡、硅烷偶联剂混炼,待完成吃粉后,多次打三角包,最后加入硫磺和促进剂,调整辊距为2mm,出片。胶片停放24小时后,放入模具在平板硫化机硫化,温度为155℃,时间为12min。

[0091]

依据gb/t 528-2009、gb/t 1689-2015等标准进行性能检测,结果如表1所示:

[0092]

表1橡胶性能检测结果

[0093]

项目名称实施例1实施例2对比例1抗拉强度/mpa30.733.524.5扯断伸长率/%550.8556.7488.4300%定伸应力/mpa22.321.617.760℃下的tanδ0.0860.0720.195阿克隆磨耗体积(cm3)0.230.200.29

[0094]

尽管本发明的具体实施方式已经得到详细的描述,但本领域技术人员将理解:根据已经公开的所有教导,可以对细节进行各种修改和变动,并且这些改变均在本发明的保

护范围之内。本发明的全部范围由所附权利要求及其任何等同物给出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1