一种催化分解季先科酯提高新戊二醇收率的方法与流程

本发明涉及新戊二醇生产,具体涉及一种催化分解季先科酯提高新戊二醇收率的方法。

背景技术:

1、新戊二醇(2,2-二甲基-1,3-丙二醇,简称npg)是一种优良的溶剂,其具有良好的耐水性、耐溶剂性和耐候性,主要用于不饱和聚酯树脂、无油醇酸树脂、聚氨酯泡沫塑料、弹性体的增塑剂、高级润滑油的添加剂和其他精细化学品,发展前景十分广阔。

2、目前,工业上制备新戊二醇的方法有很多,其中普遍使用的是歧化法和缩合加氢法。其中,缩合加氢法相对于歧化法具有流程短、产品质量好、分离难度小和工艺环保等优势,因此缩合加氢法的使用更为广泛。然而,在缩合加氢法制备新戊二醇的过程中,产品塔的塔釜会产生含有约40%的新戊二醇和40%的季先科酯的重组分废液。以年产4万吨的npg装置为例,其产生的废液量达到1000吨/年,进而造成新戊二醇产品的直接损失达到420万元/年。

3、cn109761756a公开了一种提取新戊二醇废液中新戊二醇和季先科酯的工艺,该工艺采用丁酸乙酯作为重结晶的溶剂,利用结晶的方法将新戊二醇和季先科酯进行分离。但是该分离的方法不仅成本高,而且产能十分有限。

4、cn109400473a公开了一种羟基新戊酸新戊二醇单酯和新戊二醇联产的制备方法,该制备方法将异丁醛和甲醛溶液在碱性催化剂的作用下生成以羟基新戊酸新戊二醇单酯和新戊二醇为主的混合物,然后经过中和或过滤除去催化剂,精馏分离,分别得到新戊二醇和羟基新戊酸新戊二醇单酯。该制备方法通过精馏可以分离得到新戊二醇,但是能耗较大,储存困难,实际生产的产出和投入不成比例。

5、因此,如何将新戊二醇和季先科酯进行有效分离,并且提高新戊二醇的收率是目前需要解决的问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种催化分解季先科酯提高新戊二醇收率的方法,与现有技术相比,本发明提供的方法可以有效将季先科酯进行分解生成新戊二醇产品,能够增加产品收率,节约能耗。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供催化分解季先科酯提高新戊二醇收率的方法,所述方法包括以下步骤:

4、(1)将新戊二醇产品塔的重组分进行脱重处理,得到的轻组分气相;

5、(2)将步骤(1)得到的所述轻组分气相进行冷凝,得到冷凝液;

6、(3)将步骤(2)得到的所述冷凝液进行精馏回收,得到含季先科酯的重组分;

7、(4)将步骤(3)得到的所述含季先科酯的重组分进行催化分解,得到新戊二醇粗产品。

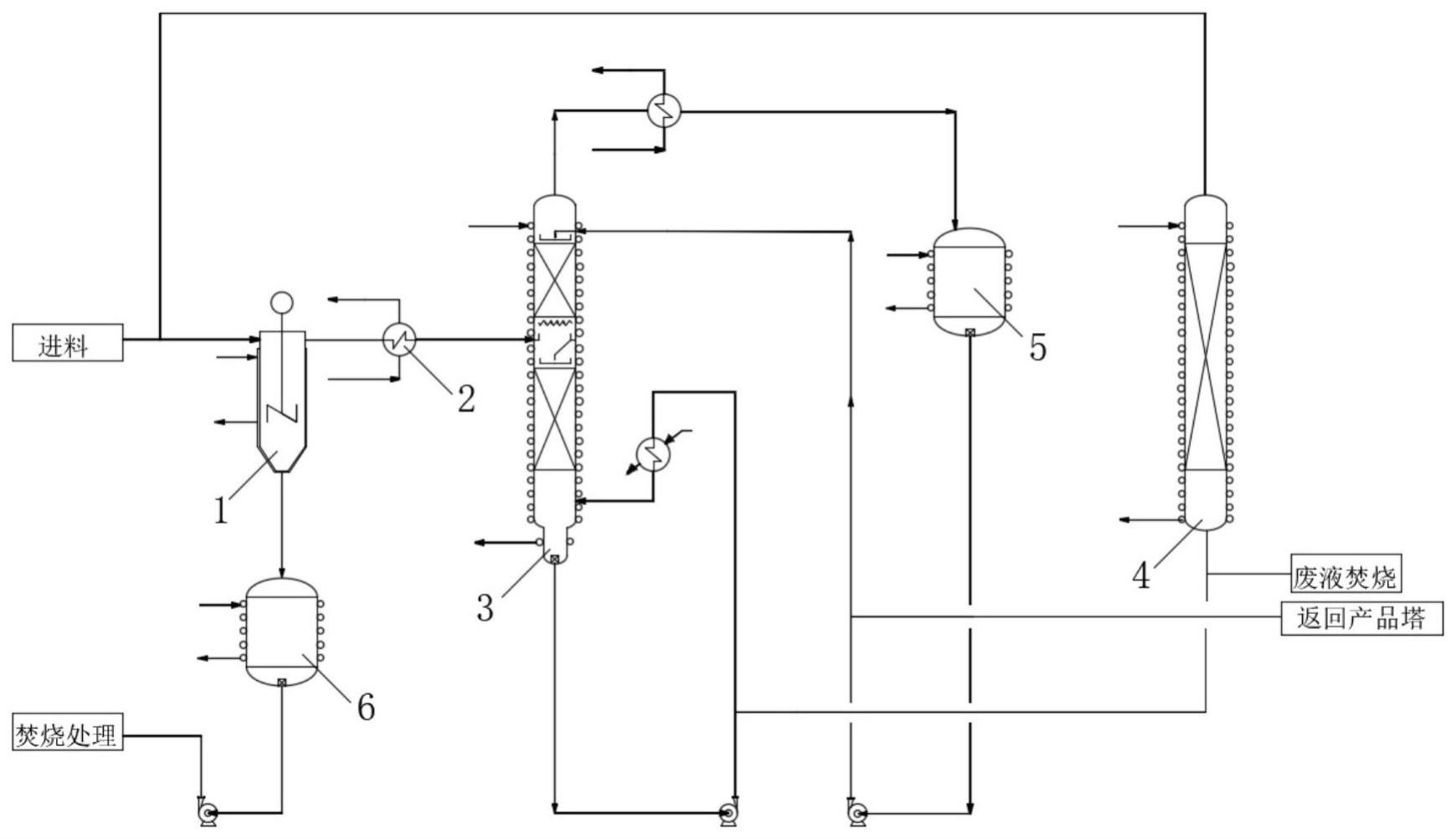

8、本发明提供的方法基于缩合加氢法生产新戊二醇的流程,缩合加氢法一般在产品塔的塔釜产生含季先科酯和新戊二醇的重组分,往往难以直接利用,导致严重的产品损失。首先,本发明通过脱重处理分离出焦油类物质和轻组分气相,脱去重组分焦油类物质,焦油类物质可以送去焚烧处理,防止其附着在步骤(4)中的催化剂上造成催化分解困难,轻组分气相中含有季先科酯和新戊二醇;然后,将轻组分气相进行冷凝,得到的冷凝液进行精馏回收,回收得到新戊二醇产品,提高产品收率,避免产品进入下一步催化分解中造成能量浪费,或发生酯交换反应造成产品损失;最后,将精馏回收得到的含季先科酯的重组分进行催化分解,得到粗产品进一步提高产品收率。由此可见,本发明提供的方法通过将新戊二醇产品塔的重组分依次进行脱氢处理、冷凝、精馏回收和催化分解,可以将重组分中的季先科酯回收制备得到新戊二醇,从而提高新戊二醇的收率,降低处理能耗和处理成本。

9、优选地,所述脱重处理在刮板蒸发器中进行。

10、优选地,步骤(1)所述脱重处理的操作温度为155-170℃,例如可以是155℃、156℃、158℃、160℃、162℃、164℃、166℃、168℃或170℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为160-165℃。

11、优选地,所述脱重处理的操作压力为0.3-1kpag,例如可以是0.3kpag、0.4kpag、.5kpag、0.6kpag、0.7kpag、0.8kpag、0.9kpag或1.0kpag,但不限于所列举的数值,数值范围内其它未列举的数值同样适用优选为0.3-0.5kpag。

12、优选地,步骤(1)所述脱重处理得到的轻组分气相中,季先科酯的质量百分含量为40-45%,例如可以是40%、40.5%、41%、41.5%、42%、42.5%、43%、43.5%、44%、44.5%或45%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用

13、本发明中,优选控制脱重处理的操作温度和操作压力,可以进一步脱去焦油类物质,得到轻组分气相。

14、优选地,所述脱重处理得到的轻组分气相中,新戊二醇的质量百分含量为35-45%,例如可以是35%、36%、37%、38%、39%、40%、41%、42%、43%、44%或45%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、优选地,步骤(1)所述脱重处理还得到重组分液相。

16、优选地,所述重组分液相中含有焦油。

17、优选地,所述焦油的质量占新戊二醇产品塔重组分质量的10-15%,例如可以是10%、10.5%、11%、11.5%、12%、12.5%、13%、13.5%、14%、14.5%或15%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,步骤(3)所述精馏回收得到的含季先科酯的重组分中,季先科酯的质量百分含量为75-85%,例如可以是75%、76%、77%、78%、79%、80%、81%、82%、83%、84%或85%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述精馏回收还得到含新戊二醇的轻组分。

20、优选地,所述精馏回收得到的含新戊二醇的轻组分中,新戊二醇的质量百分含量为95-99%,例如可以是95%、95.5%、96%、96.5%、97%、97.5%、98%、98.5%或99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、优选地,所述含新戊二醇的轻组分一部分进行回流,一部分采出得到新戊二醇产品。

22、优选地,步骤(3)所述精馏回收在回收塔中进行。

23、本发明中,所述回收塔的塔顶冷凝介质可以发2s蒸汽用于管道的保温伴热。

24、优选地,所述回收塔塔釜的温度为185-195℃,例如可以是185℃、186℃、187℃、188℃、189℃、190℃、191℃、192℃、193℃、194℃或195℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为185-190℃。

25、优选地,所述回收塔塔顶的操作压力为5-8kpag,例如可以是5kpag、5.5kpag、6kpag、6.5kpag、7kpag、7.5kpag或8kpag,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为6-8kpag。

26、优选地,所述回收塔的填料包括丝网规整填料。

27、优选地,所述丝网规整填料的高度为10-15m,例如可以是10m、11m、12m、13m、14m或15m,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-12m。

28、优选地,所述精馏回收的回流比为8-15,例如可以是8、9、10、11、12、13、14或15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-12。

29、优选地,步骤(4)所述催化分解的温度为80-90℃,例如可以是80℃、82℃、84℃、86℃、88℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、本发明中,优选控制催化分解的温度在特定范围,不仅可以使季先科酯具有良好的流动性,还可以使分解后得到的新戊二醇得以回收。

31、优选地,所述催化分解在分解塔中进行。

32、优选地,所述分解塔的塔径为0.4-0.6m,例如可以是0.4m、0.45m、0.5m、0.55m或0.6m,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述分解塔内装填催化剂。

34、本发明中,所述催化剂包括碱性树脂催化剂,采用下进上出的方式。

35、优选地,所述分解塔内装填催化剂的体积为0.2-0.3m3,例如可以是0.2m3、0.22m3、0.24m3、0.26m3、0.28m3或0.3m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,所述含季先科酯的重组分在分解塔内的停留时间为1-1.2h,例如可以是1h、1.02h、1.04h、1.06h、1.08h、1.10h、1.12h、1.14h、1.16h、1.18h或1.2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、本发明中,优选控制停留时间在特定范围,可以进一步促进反应完全进行同时避免发生副反应,提高新戊二醇的收率。

38、优选地,所述分解塔的塔顶得到新戊二醇粗产品。

39、优选地,所述新戊二醇粗产品回到步骤(1)所述脱重处理中。

40、优选地,所述分解塔的塔釜得到含季先科酯的废液。

41、优选地,所述含季先科酯的废液中,焦油的质量含量≤1000ppm,例如可以是1000ppm、900ppm、800ppm、700ppm、600ppm、500ppm、400ppm、300ppm、200ppm或100ppm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为≤500ppm。

42、优选地,所述含季先科酯的废液中,新戊二醇的质量百分含量≤5%,例如可以是5%、4.5%、4.0%、3.5%、3.0%、2.5%、2%、1.5%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为≤3%。

43、优选地,步骤(4)所述催化分解所用的催化剂为碱性树脂催化剂。

44、优选地,所述碱性树脂催化剂为苯乙烯-二乙烯苯共聚物经溶胀和胺化得到。

45、优选地,所述苯乙烯-二乙烯苯共聚物为苯乙烯与二乙烯苯悬浮聚合得到的共聚珠体。

46、本发明中,采用上述方法制备得到的催化剂,进一步提升催化分解的效果,提高新戊二醇的收率。

47、优选地,所述苯乙烯和二乙烯苯的摩尔比为(2-5):1,例如可以是2:1、2.5:1、3:1、3.5:1、4:1、4.5:1或5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,所述苯乙烯-二乙烯苯共聚物的分子量为108.5-112.8,例如可以是108.5、112或112.8,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、优选地,所述溶胀所用的溶胀剂包括甲苯。

50、优选地,所述甲苯与苯乙烯-二乙烯苯共聚物的质量比为(4-8):1,例如可以是4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1或8:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为(4-6):1。

51、优选地,所述溶胀的时间为6-10h,例如可以是6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为6-8h。

52、优选地,所述溶胀的温度为10-40℃,例如可以是10℃、15℃、20℃、25℃、30℃、35℃或40℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为15-20℃。

53、优选地,所述胺化所用的胺化剂包括四乙烯五胺和氢氧化钠。

54、优选地,所述四乙烯五胺和氢氧化钠的质量比为(1.5-3):1,例如可以是1.5:1、2:1、2.5:1或3:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55、本发明中,优选控制四乙烯五胺和氢氧化钠的质量比在特定范围,可以进一步调节催化剂的碱度,提升催化分解效果。

56、优选地,所述四乙烯五胺与溶胀后的苯乙烯-二乙烯苯共聚物的质量比为(2-5):1,例如可以是2:1、3:1、4:1或5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57、优选地,所述胺化的温度为100-120℃,例如可以是100℃、102℃、104℃、106℃、108℃、110℃、112℃、114℃、116℃、118℃或120℃、但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为110-120℃。

58、优选地,所述胺化的时间为8-12h,例如可以是8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h或12h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-12h。

59、优选地,步骤(4)所述催化剂的平均粒径为0.35-1.25mm,例如可以是0.35mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm或1.25mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.8-1mm。

60、本发明中所述催化剂中,粒径<0.35mm的催化剂体积占比≤5%,粒径≥1.25mm的催化剂体积占比≤5%。

61、本发明优选控制催化剂的平均粒径在特定范围,可以进一步提升催化分解效果。

62、优选地,所述催化剂的均一系数为1.1-1.4,例如可以是1.1、1.15、1.2、1.25、1.3、1.35或1.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.2-1.25。

63、本发明优选控制催化剂的均一系数在特定范围,可以进一步提升催化分解效果。

64、作为本发明的优选技术方案,所述方法包括以下步骤:

65、(1)将新戊二醇产品塔的重组分在操作温度为155-170℃,操作压力为0.3-1kpag的条件下进行脱重处理,得到的轻组分气相;

66、所述脱重处理得到的轻组分气相中,季先科酯的质量百分含量为40-45%,新戊二醇的质量百分含量为35-45%;所述脱重处理还得到重组分液相,所述重组分液相中含有焦油,所述焦油的质量占新戊二醇产品塔重组分质量的10-15%;

67、(2)将步骤(1)得到的所述轻组分气相进行冷凝,得到冷凝液;

68、(3)将步骤(2)得到的所述冷凝液在回收塔内进行精馏回收,得到含季先科酯的重组分;

69、所述回收塔塔釜的温度为185-195℃,所述回收塔塔顶的操作压力为5-8kpag,所述回收塔的填料包括丝网规整填料,所述丝网规整填料的高度为10-15m,所述精馏回收的回流比为8-15;

70、所述精馏回收得到的含季先科酯的重组分中,季先科酯的质量百分含量为75-85%;所述精馏回收还得到含新戊二醇的轻组分,所述精馏回收得到的含新戊二醇的轻组分中,新戊二醇的质量百分含量为95-99%;

71、(4)将步骤(3)得到的所述含季先科酯的重组分在分解塔内进行催化分解,得到新戊二醇粗产品,所述新戊二醇粗产品回到步骤(1)脱重处理中,重复进行步骤(1)至步骤(3),直至从精馏回收得到的含新戊二醇的轻组分中采出,得到新戊二醇产品;

72、所述分解塔的塔径为0.4-0.6m,所述分解塔内装填催化剂,所述分解塔内装填催化剂的体积为0.2-0.3m3,所述含季先科酯的重组分在分解塔内的停留时间为1-1.2h;

73、所述催化分解所用的催化剂为碱性树脂催化剂,所述碱性树脂催化剂由苯乙烯-二乙烯苯共聚物在10-40℃下溶胀6-10h,然后将溶胀后的苯乙烯-二乙烯苯共聚物在100-120℃下胺化8-12h得到,所述苯乙烯-二乙烯苯共聚物为苯乙烯与二乙烯苯悬浮聚合得到的共聚珠体,所述苯乙烯和二乙烯苯的摩尔比为(2-5):1,所述苯乙烯-二乙烯苯共聚物的分子量为108.5-112.8,所述溶胀所用的溶胀剂包括甲苯,所述甲苯与苯乙烯-二乙烯苯共聚物的质量比为(4-8):1,所述胺化所用的胺化剂包括四乙烯五胺和氢氧化钠,所述四乙烯五胺和氢氧化钠的质量比为(1.5-3):1,所述四乙烯五胺与溶胀后的苯乙烯-二乙烯苯共聚物的质量比为(2-5):1,所述催化剂的平均粒径为0.35-1.25mm,所述催化剂的均一系数为1.1-1.4;

74、所述分解塔的塔顶得到新戊二醇粗产品;所述分解塔的塔釜得到含季先科酯的废液,所述含季先科酯的废液中,焦油的质量含量≤1000ppm,新戊二醇的质量百分含量≤5%。

75、相对于现有技术,本发明具有以下有益效果:

76、本发明提供的方法能够利用新戊二醇产品塔的重组分,不仅回收了其中的新戊二醇,而且将其中的季先科酯充分分解利用,进一步催化分解成新戊二醇,提高了新戊二醇产品的收率,不仅成本低廉,还大大节约了能耗,新戊二醇的收率可以达到50.5%以上,总回收收益可以达到505.2元/h以上。

- 还没有人留言评论。精彩留言会获得点赞!