一种连续化生产低反反HMDA的方法与流程

本发明涉及以4,4'-二氨基二苯甲烷(mda)为原料,连续化生产4,4'-二氨基二环己基甲烷(hmda)的方法。

背景技术:

1、4,4'-hmda主要通过4,4'-mda高压催化加氢制得,有三种构型异构体,分别为顺-顺、顺-反和反-反异构体。4,4'-hmda平衡态的异构体含量分布为反-反50%、顺-反43%、顺-顺7%。三种异构体当中,反-反异构体是热力学上最稳定的,高温反应有利于它的生成,4,4'-mda高压催化加氢反应后得到的是这三种异构体的混合物。

2、异构体含量决定了应用价值,当反-反异构体含量低于24%,即pacm20。pacm20除了用作胺类环氧固化剂外,还是聚氨酯与聚酰胺工业中的重要中间体,是制备新一代性能优越的抗老化聚氨酯4,4′-二环己基甲烷二异氰酸酯(hmdi)的原料,具有独特的耐黄变和耐侯性的特点,应用领域涉及机电、船舶、土木建筑以及纺织等。近年来,其在国内外市场上需求逐年增加。

3、4,4'-hmda的原料4,4'-mda中含有两个苯环,实现双苯环的完全加氢得到4,4'-hmda,热力学平衡理论下,反-反异构体含量为50%的hmda最容易制备,且反-反、顺-反、顺-顺三种立体异构体很难分离,要想获得低反-反异构体含量4,4'-hmda,必须通过特殊手段来突破这种热力学平衡的限制。

4、ep0231788公开了一种改进的间歇加氢工艺,采用thf为溶剂,以双金属铑、钌组分为催化剂,在170-195℃和700-1500psig下,制备反反体含量为17-24%的hmda,并未解决催化剂使用较长周期后性能下降的问题。专利cn110204447公开了一种4,4’-二氨基二环己基甲烷连续化生产过程中催化剂的再生方法,当原料mda转化率下降至90-95%时,切换进料,依次为液氨-碱金属盐溶液-液氨置换洗涤,然后进行高温改性,流程繁琐,需要频繁切换进料,同时产生大量的废水。

5、us20020198409公开了一种mda的连续加氢还原工艺,其在由连续鼓泡塔形成的一连串悬浮液反应器中,以醇类作为溶剂,采用负载钌为催化剂,其中钌金属含量为1-10%,在130-200℃和50-400bar下催化反应。当催化剂反应活性降低,需要停车使用溶剂对催化剂进行洗涤。us5196594公开了一种连续化加氢还原mda工艺,其在至少一根固定床反应器上,在100-190℃和50-350bar下,以负载钌为催化剂,制备反反体含量为18.5-23.5%的hmda,虽然hmda的收率较高,可以达到93.7%,但是其催化剂每小时处理原料的量仅为0.04-0.1kg mda/kg cat,制约了工业化生产的效率。专利us9873658中公开了利用固定床反应器形式以ru/al2o3为催化剂制备低反反hmda的方法,其反应温度较低为80℃,催化剂每小时处理原料量为0.04kg mda/kg cat,但转化率不到70%,且选择性仅有60%,当转化率超过80%时,其反-反结构含量会大幅上升。专利cn111804324b公开了氨基锂的加入能够降低产品中反反异构体的比例,提高产物选择性的方法。由于氨基锂其性质活泼,极易与水反应,因此存储条件较为苛刻,该专利利用此性质,在反应过程与水反应,生成lioh及nh3,对催化剂进行二次改性从而达到降低产品中反反异构体的比例,提高产物选择性,并未提及催化剂反应活性的影响。但氨基锂及生成的lioh及nh3碱性强,长期使用虽可提高产物选择性,同时也会对催化剂载体造成严重腐蚀,破坏载体结构,对催化剂活性及寿命造成影响,不利于连续化工艺实施。

6、综上所述,现有技术存在缺陷如下:

7、mda加氢连续化工艺大多采用固定床形式的反应器,单位质量催化剂单位时间内处理原料量较低,每小时催化剂通常处理量为0.04-0.1kg mda/kg cat,并且转化率和选择性不高。在保证高转化率时,往往需要更高的反应温度和压力,此时对形成低反反异构体是不利的。同时随着催化剂使用时间的延长催化剂逐渐失活,再生方案复杂,需要额外增加工艺流程,增加了工作量,或者利用液氨等形式进行高温再改性,产生大量废水。釜式连续化工艺一般需要多釜串联,保证原料的转化率,较多反应釜串联占地空间大,反应釜少时无法满足转化率的需求,且由于催化剂形式与间歇反应釜形式相同为粉末催化剂,其寿命相对较短。

技术实现思路

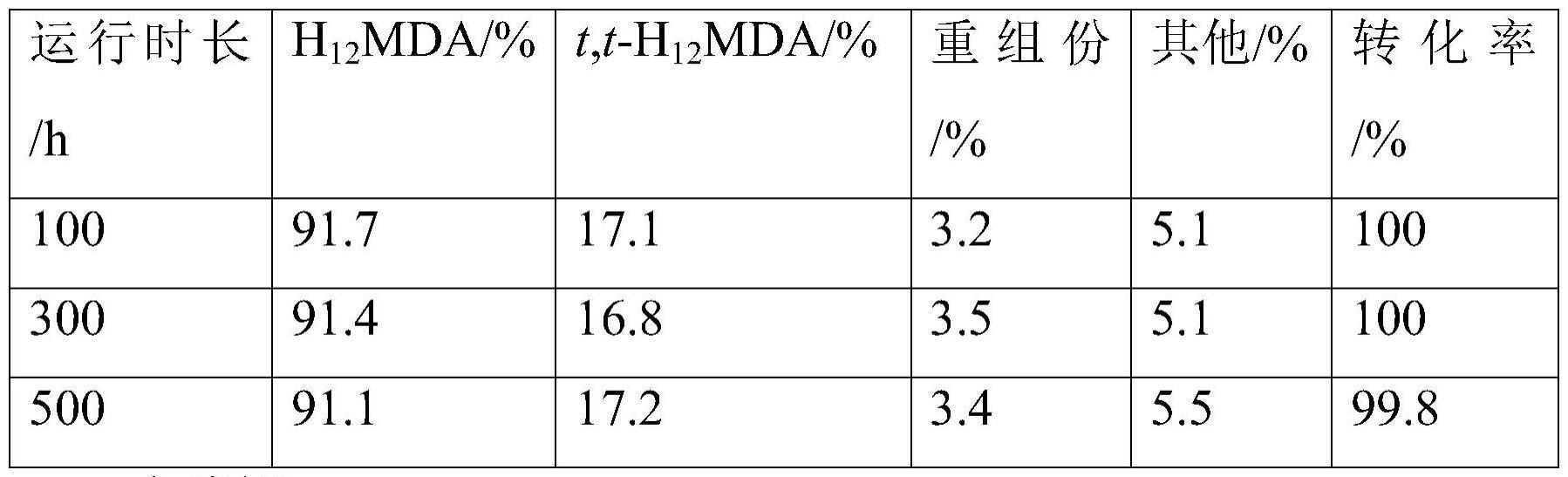

1、本发明是针对现有技术的不足,提供一种工艺操作简单、生产成本低、效率高的连续釜式反应生产低反反hmda的工艺方法,其中mda转化率>99%,hmda收率达到90%以上,反-反异构体含量稳定在17%左右;催化剂质量空速可达8-20gmda/gcat*h,无需其他特殊处理可使催化剂性能超过1000h而无明显衰减。

2、为了实现本发明的目的,采用的技术方案为:

3、一种以4,4'-mda为原料,连续釜式反应生产低反反4,4'-hmda的方案,包括:

4、以含4,4'-二氨基二苯甲烷的原料液为原料,加入助剂,采用双釜串联连续化生产4,4'-二氨基二环己基甲烷,得到低反反4,4'-hmda;

5、其中,反应釜由双釜串联组成,釜内含有等量催化剂;

6、其中第一反应釜(首先进料的釜,a釜)反应体积是第二反应釜(b釜)反应体积的1.2~1.8倍,即两个反应釜持液量不同;

7、所述a釜反应温度为120~140℃,反应压力为3~5mpa,优选为135℃,4mpa;

8、所述b釜反应温度为140~170℃,反应压力为4~8mpa,优选为160℃,6mpa;

9、催化剂为负载型催化剂,为活性金属和载体的组合;所述活性金属包括pt、rh、ru中的任意一种或至少两种组合,优选rh;所述载体包括氧化铝、活性炭、铝酸锂、氧化硅、硅藻土中的任意一种或至少两种组合,优选氧化铝;以所述负载型催化剂的重量计,所述活性金属的含量为2-6wt%,优选3-4wt%;优选所述负载型催化剂为rh/al2o3。

10、其中溶剂选自甲醇、乙醇、异丙醇、正丁醇、2-丁醇中的任意一种或至少两种组合;

11、原料液中4,4'-mda浓度为30wt%-60wt%(以溶剂和原料质量计)。

12、所述助剂选自甲酸锂、乙酸锂、草酸锂的其中一种或至少两种组合;

13、所述助剂用量为0.01~0.12wt%(以原料4,4'-mda质量计),优选为0.08wt%。

14、原料溶液进料度根据反应釜内投用质量计算得到,进料速度维持每个釜的催化剂质量空速为8-20gmda/gcat*h。

15、本发明取得的有益技术效果为:

16、(1)本发明提供了一种双釜串联连续化生产低反反hmda的工艺方案,双釜串联不仅提高了原料转化率,还可维持催化剂的质量空速为8-20gmda/gcat*h,无需其他特殊处理可使催化剂性能超过1000h而无明显衰减。

17、(2)通过改性催化剂和连续化双釜串联工艺共同作用,延长催化剂在低温段的使用时间,使整个反应进程处于更低的反应温度,从而维持产品反-反异构体含量为17%左右。

18、(3)改性剂较当前已公开专利数据,碱性更弱,无须通过二次反应即可有效改善目前已公开改性助剂对催化剂载体腐蚀从而使催化剂的寿命下降的问题。

- 还没有人留言评论。精彩留言会获得点赞!