一种生物基羟基聚丙烯酸酯乳液及其制备方法和应用与流程

1.本发明属于涂料技术领域,具体涉及一种生物基羟基聚丙烯酸酯乳液及其制备方法和应用。

背景技术:

2.涂料是涂覆在物体表面,用于被涂覆物的保护、装饰和赋予其某些性能的物质,现有木器涂料多为溶剂型涂料,含有超过50%的有机溶剂,这些溶剂在施工过程中会挥发到大气中污染环境,还损害人体健康,并且有机溶剂本身会带来安全隐患。因此,木器涂料的水性化是涂料发展的趋势。水性木器涂料包括单组分和双组分水性木器涂料。其中,单组分水性木器涂料的耐水性、耐化学品性及硬度等漆膜性能与油性涂料差距较大,严重限制了水性木器涂料的推广应用。双组分水性木器涂料的机械性能、耐水性和耐化学品性与溶剂型木器涂料相当,克服了单组分水性木器涂料的缺点,因此成为了高档水性木器涂料的首选。

3.双组分水性聚氨酯涂料由水性聚合物多元醇和水性多异氰酸酯固化剂组成,分开包装,使用时按比例混合。水性聚合物多元醇包括水性聚丙烯酸酯多元醇、水性聚氨酯多元醇、水性聚酯多元醇和聚醚多元醇以及混合多元醇。其中,水性聚丙烯酸酯多元醇具有优异的保色、保光和耐候性,价格便宜,且分子量、玻璃化温度和羟基含量易于调节等优点,是目前双组分水性聚氨酯涂料中水性聚合物多元醇的首选。采用不同聚合工艺可制得乳液和分散体两种类型聚丙烯酸酯多元醇。羟基聚丙烯酸酯分散体中的羟基含量较高,配制的涂膜具有优异的耐水性及耐化学品性,但存在生产工艺复杂、产品固体含量仅30%-40%、漆膜干速慢、成本高等缺点。乳液型聚丙烯酸酯多元醇又称为羟基聚丙烯酸酯乳液,简称羟丙乳液,但因其存在羟基含量低、漆膜耐水及耐化学品性差等缺点,导致限制了应用。此外,现有的双组分水性聚氨酯涂料大都为石油基材料。

4.因此,急需开发一种干速快、硬度高、耐化学品性好的涂料。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种生物基羟基聚丙烯酸酯乳液,由此制备得到的生物基水性双组分聚氨酯涂料的漆膜具有高光泽、高透明度、耐水和耐化学品性能优异、高交联密度以及高硬度、抗刮伤且耐磨的特点。

6.本发明的第二个方面提供了所述的生物基羟基聚丙烯酸酯乳液的制备方法。

7.本发明的第三个方面提供了一种涂料,所述涂料的制备原料包括所述的生物基羟基聚丙烯酸酯乳液。

8.本发明的第四个方面提供了一种涂料在装饰领域中的应用。

9.根据本发明的第一方面实施例的一种生物基羟基聚丙烯酸酯乳液,制备原料包括:生物基材料和含有羟基的聚丙烯酸酯聚合物;

10.所述生物基材料包括含环氧基的生物基油;

11.所述含有羟基的聚丙烯酸酯聚合物的聚合单体包括羟基丙烯酸酯单体和丙烯酰胺单体。

12.根据本发明的第一方面的实施例的一种生物基羟基聚丙烯酸酯乳液至少具有以下有益效果:

13.羟基聚丙烯酸酯聚合物加入生物基材料后,生物基材料的环氧基和羟基聚丙烯酸酯聚合物中的丙烯酰胺单体的氨基发生缩聚反应再生成一部分羟基,最终得到生物基羟基聚丙烯酸酯乳液,本发明的生物基羟基聚丙烯酸酯乳液的羟基分别来自羟基丙烯酸酯单体直接提供和生物基材料反应后生成羟基,保证了漆膜耐水及耐化学品性能。

14.生物基材料的加入起到了扩链的作用,提高了反应中得到的聚合物的分子量,可使聚合物从线型结构改进为网状结构,由此制得到的水性双组分聚氨酯涂料的漆膜具有干速快、硬度高、耐化学品性好的特点,此外通过引入生物基材料进行反应,降低了石油基材料的使用。

15.根据本发明的一些实施例,所述含环氧基的生物基油包括环氧大豆油和环氧亚麻籽油中的至少一种。

16.根据本发明的一些实施例,所述环氧大豆油包括greensoft d特种环氧大豆油和greensoft h特种环氧大豆油中的至少一种。

17.根据本发明的一些实施例,所述环氧亚麻籽油包括环氧亚麻籽油elo9-5

tm

。

18.根据本发明的一些实施例,所述丙烯酰胺单体为含一个仲氨基和不含羟基的丙烯酰胺单体。

19.本发明中,若丙烯酰胺单体含有羟基,原羟基会与新生成的羟基(环氧与仲氨基反应生成)形成空间位阻,造成羟基不能与nco完全反应,而残留的羟基将使耐水性明显下降。

20.根据本发明的一些实施例,所述生物基羟基聚丙烯酸酯乳液的生物基含量为5%~25%。

21.根据本发明的一些实施例,所述生物基羟基聚丙烯酸酯乳液的粒径为80nm~120nm。

22.在上述范围中的粒径能够保证乳液外观呈现微透状态。

23.根据本发明的一些实施例,所述生物基羟基聚丙烯酸酯乳液的固含量为47-52%。

24.根据本发明的一些实施例,所述生物基羟基聚丙烯酸酯乳液的羟基的质量含量为2.5%~4.6%。

25.本发明中的上述羟基含量和固含量在上述范围中,能够保证乳液在后续使用中的通用性以及漆膜性能。

26.根据本发明的一些实施例,所述含有羟基的聚丙烯酸酯聚合物的制备原料还包括丙烯酸单体、丙烯酸酯单体和乙烯基单体。

27.根据本发明的一些实施例,所述丙烯酸单体包括丙烯酸单体和甲基丙烯酸单体中的至少一种。

28.根据本发明的一些实施例,所述丙烯酰胺单体包括n-叔丁基丙烯酰胺、n-乙基丙烯酰胺和n-甲基-2-丙烯酰胺中的至少一种。

29.根据本发明的一些实施例,所述丙烯酸酯单体包括甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸异冰片酯、甲基丙烯酸环己酯和甲基丙烯酸卞酯中至少一种。

30.根据本发明的一些实施例,所述乙烯基单体包括苯乙烯。

31.根据本发明的一些实施例,所述羟基丙烯酸酯单体包括丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯和甲基丙烯酸羟丙酯中的至少一种。

32.根据本发明的第二方面的实施例提出了一种生物基羟基聚丙烯酸酯乳液的制备方法,包括将所述生物基材料和所述含有羟基的聚丙烯酸酯聚合物混合反应。

33.根据本发明的一些实施例,所述生物基材料和所述含有羟基的聚丙烯酸酯聚合物混合反应中,所述混合反应的温度为70~90℃。

34.根据本发明的一些实施例,所述生物基材料和所述含有羟基的聚丙烯酸酯聚合物混合反应中,所述混合反应的时间为45~80分钟。

35.根据本发明的一些优选地实施例,所述生物基羟基聚丙烯酸酯乳液的制备方法,包括将所述生物基材料和所述含有羟基的聚丙烯酸酯聚合物混合搅拌15~25分钟,升温至70~90℃,反应45~80分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应,降温至40℃,过滤出料即得到生物基羟基聚丙烯酸酯乳液。

36.根据本发明的一些实施例,所述聚丙烯酸酯聚合物的制备原料包括:聚丙烯酸酯聚合物、乳化剂、去离子和中和剂1。

37.根据本发明的一些优选地实施例,所述聚丙烯酸酯聚合物的制备方法包括:

38.s1:将丙烯酸单体、丙烯酰胺单体、丙烯酸酯单体、乙烯基单体、羟基丙烯酸酯单体混合均匀形成混合液a备用;

39.s2:将去离子水、乳化剂和单体混合液a混合得到预乳化液b备用;

40.s3:将离子水、引发剂和乳化剂混合得到混合液c备用;

41.s4:将去离子水和中和剂1混合形成混合液d备用;

42.s5:将去离子水、乳化剂、缓冲剂和引发剂,混合搅拌并加热后加入部分预乳化液b,得到种子乳液后加入剩余预乳化液b和混合液c、混合液d和所述生物基材料,反应得到生物基羟基聚丙烯酸酯乳液。

43.根据本发明的一些更优选的实施例,所述聚丙烯酸酯聚合物的制备方法包括:

44.s1:将丙烯酸单体、丙烯酰胺单体、丙烯酸酯单体、乙烯基单体、羟基丙烯酸酯单体混合均匀形成混合液a备用;

45.s2:将去离子水和乳化剂混合后,加入单体混合液a加完后继续分散得到预乳化液b备用;

46.s3:将离子水、引发剂和乳化剂混合得到混合液c备用;

47.s4:将去离子水和中和剂1混合形成混合液d备用;

48.s5:将去离子水、乳化剂、缓冲剂和引发剂,混合搅拌并加热后加入部分预乳化液b,得到种子乳液后加入剩余预乳化液b和混合液c、混合液d和所述生物基材料,反应得到生物基羟基聚丙烯酸酯乳液。

49.根据本发明的一些实施例,步骤s1的混合液a中,按重量份计,包括0.9~1.1份丙烯酸单体、3.5~8.5份丙烯酰胺单体、15~31份丙烯酸酯单体、5~9份乙烯基单体和5~15份羟基丙烯酸酯单体。

50.根据本发明的一些实施例,步骤s2的预乳化液b中,按重量份计,包括28~33份去离子水,0.45~2.1份乳化剂,42.1~48.3份单体混合液a。

51.根据本发明的一些优选的实施例,步骤s2中,包括将28~33份去离子水,溶解0.45~2.1份乳化剂,搅拌均匀后将分散机调至700转/分钟,滴加42.1~48.3份单体混合液a,15~25分钟滴完,滴完后继续分散10~20分钟,得到预乳化液b备用。

52.根据本发明的一些实施例,步骤s3的混合液c中,按重量份计,包括5~7份去离子水、0.2~0.6份引发剂和0~1份乳化剂。

53.据本发明的一些实施例,步骤s4的混合液d中,按重量份计,包括5~8.5份去离子水和0.5~0.7份中和剂1。

54.据本发明的一些实施例,步骤s5中生物基羟基聚丙烯酸酯乳液中,按重量份计,包括20~28份去离子水、0.3~0.8份乳化剂、0.1~0.25份缓冲剂、0.1~0.2份引发剂、71~84.5份预乳化液b、6.5~8.5份混合液c、5.5~9.5份混合液d、9~15份生物基材料。

55.根据本发明的一些实施例,所述引发剂包括过硫酸盐。

56.根据本发明的一些实施例,所述乳化剂包括非反应型乳化剂和和反应型乳化剂中的至少一种。

57.根据本发明的一些实施例,所述非反应型乳化剂包括十二烷基硫酸钠(sds)、陶氏公司的异构醇聚氧乙烯醚(eh-9)、dowfax-2a1和脂肪醇聚氧乙烯醚硫酸铵(kl-525)中的至少一种。

58.根据本发明的一些实施例,所述反应型乳化剂包括3-烯丙氧基-1-羟基丙烷基磺酸钠(cops-1)、2-丙烯酰胺基-2-甲基丙磺酸钠(cops-2)、sr-10和er-30中的至少一种。

59.根据本发明的一些实施例,所述中和剂1包括含有叔胺的中和剂。

60.根据本发明的一些实施例,所述中和剂1包括三乙胺(tea)、n,n-二甲基乙醇胺(dmea)和n,n-二甲基环己胺(dmcha)中的至少一种。

61.根据本发明的一些实施例,所述缓冲剂包括碳酸氢钠(nahco3)和碳酸钠(na2co3)中的至少一种。

62.根据本发明的一些实施例,所述引发剂包括过硫酸钾(kps)和过硫酸铵(aps)中的至少一种。

63.根据本发明的第三方面的实施例提出了一种涂料,所述涂料的制备原料包括所述的生物基羟基聚丙烯酸酯乳液。

64.根据本发明的一些实施例,所述涂料的制备方法包括施工时按照nco/oh摩尔比为1.0-1.8:1混合的a剂和b剂;

65.按重量份计,所述a剂包括:生物基羟基聚丙烯酸酯乳液60-65份、水30-36份、成膜助剂2-4份、消泡剂0.05-0.2份、增稠剂0.5-0.8份、润湿剂0.05-0.2份和中和剂2 0.2-0.5份;

66.按重量份计,所述b剂包括:水性多异氰酸酯固化剂15-30份。

67.本发明中,nco/oh摩尔比为1.0-1.8:1,该比值下,避免了因为比值过低而导致的漆膜的硬度低耐性差,以及比值过高导致漆膜表面会出现“痱子”等瑕疵现象。

68.根据本发明的一些实施例,所述成膜助剂包括丙二醇甲醚、丙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚中的至少一种。

69.根据本发明的一些实施例,所述消泡剂包括聚醚硅氧烷共聚物消泡剂和改性聚硅氧烷共聚体溶液中的至少一种。

70.根据本发明的一些实施例,所述聚醚硅氧烷共聚物消泡剂包括tego-800、tego-805、tego-815和tego-825中的至少一种。

71.根据本发明的一些实施例,所述改性聚硅氧烷共聚体溶液包括byk-019、byk-020中的至少一种。

72.根据本发明的一些实施例,所述增稠剂包括非离子聚氨酯缔合型增稠剂、疏水改性碱溶胀缔合型增稠剂、碱溶胀非缔合型增稠剂和非离子缔合型增稠剂中的至少一种。

73.根据本发明的一些实施例,所述非离子聚氨酯缔合型增稠剂包括rm-8w。

74.根据本发明的一些实施例,所述疏水改性碱溶胀缔合型增稠剂tt-935。

75.根据本发明的一些实施例,所述碱溶胀非缔合型增稠剂包括ase-60。

76.根据本发明的一些实施例,所述非离子缔合型增稠剂包括tego viscoplus3000、tego viscoplus 3030、tego viscoplus 3060中的至少一种。

77.根据本发明的一些实施例,所述润湿剂包括聚醚硅氧烷共聚物、非离子有机表面活性剂和聚醚改性聚硅氧烷溶液中的至少一种。

78.根据本发明的一些实施例,所述聚醚硅氧烷共聚物包括tego-245。

79.根据本发明的一些实施例,所述非离子有机表面活性剂包括tego-500。

80.根据本发明的一些实施例,所述聚醚改性聚硅氧烷溶液包括byk-346。

81.根据本发明的一些实施例,所述中和剂2包括三乙胺、二甲基乙醇胺中至少一种。

82.根据本发明的一些实施例,所述多异氰酸酯固化剂包括磺酸盐、羧酸盐及烷氧基亲水改性的六亚甲基二异氰酸酯(hdi)中的至少一种。

83.根据本发明的一些实施例,所述的多异氰酸酯固化剂包括bayhydur xp2487/1和bayhydur xp 2655中的至少一种。

84.根据本发明的一些实施例,所述的生物基水性双组分聚氨酯涂料的制备方法,包括以下步骤:

85.将水与成膜助剂预混加入羟基聚丙烯酸酯乳液后依次加入消泡剂、增稠剂、润湿剂和中和剂2,分散10-30分钟,过滤得到a剂;

86.施工时,将水性多异氰酸酯固化剂按照nco/oh摩尔比为1.0-1.8加入a剂中,搅拌5-8分钟,得到生物基水性双组分聚氨酯涂料。

87.本发明将前述方法制备得到的生物基双组分聚氨酯涂料a剂与b剂搭配使用,得到的生物基水性双组分聚氨酯涂料的漆膜具有高光泽、高透明度、耐水和耐化学品性能优异、高交联密度、高硬度、抗刮伤、耐磨以及干速快等优点,可应用于高档木器涂料、汽车涂料、金属防腐涂料及其它工业防护涂料。

88.根据本发明的第四方面的实施例提出了一种涂料在装饰领域中的应用。

89.根据本发明的的一些实施例,所述涂料装饰领域包括木器。

90.根据本发明的的一些实施例,所述涂料装饰领域包括金属。

91.根据本发明的的一些实施例,所述涂料装饰领域包括汽车。

92.根据本发明的的一些实施例,所述涂料装饰领域包括金属防腐。

具体实施方式

93.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

94.(甲基)丙烯酸单体为三木公司的丙烯酸或甲基丙烯酸;

95.丙烯酰胺单体为阿拉丁公司的n-叔丁基丙烯酰胺、n-乙基丙烯酰胺、n-甲基-2-丙烯酰胺;

96.(甲基)丙烯酸酯单体为三木公司的甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸异冰片酯、甲基丙烯酸环己酯、甲基丙烯酸卞酯;

97.乙烯基单体为三木公司的苯乙烯;

98.羟基丙烯酸酯单体为长兴公司的丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯或、甲基丙烯酸羟丙酯;

99.非反应型乳化剂为巴斯夫公司的十二烷基硫酸钠(sds)、陶氏公司的异构醇聚氧乙烯醚(eh-9)、dowfax-2a1、广州航钦公司的脂肪醇聚氧乙烯醚硫酸铵(kl-525);

100.反应型乳化剂为索尔维公司的3-烯丙氧基-1-羟基丙烷基磺酸钠(cops-1)、2-丙烯酰胺基-2-甲基丙磺酸钠(cops-2)、日本艾迪科公司sr-10和er-30;

101.缓冲剂为西陇化学的碳酸氢钠(nahco3)、碳酸钠(na2co3);

102.引发剂为西陇化学的过硫酸钾(kps)、过硫酸铵(aps);

103.生物基材料为兴邦高分子材料有限公司的greensoft d特种环氧大豆油、greensoft h特种环氧大豆油、环氧亚麻籽油elo9-5

tm

;

104.消泡剂为tego公司的聚醚硅氧烷共聚物消泡剂tego-800、tego-805、tego-815、tego-825、byk公司的改性聚硅氧烷共聚体溶液byk-019、byk-020;

105.增稠剂为dow公司的非离子聚氨酯缔合型增稠剂rm-8w、疏水改性碱溶胀缔合型增稠剂tt-935、碱溶胀非缔合型增稠剂ase-60、tego公司的非离子缔合型增稠剂tego viscoplus 3000、tego viscoplus 3030、tego viscoplus 3060;润湿剂为tego公司的聚醚硅氧烷共聚物tego-245、非离子有机表面活性剂tego-500、byk公司的聚醚改性聚硅氧烷溶液byk-346;

106.中和剂为陶氏公司的三乙胺、二甲基乙醇胺;

107.多异氰酸酯固化剂包括磺酸盐、羧酸盐及烷氧基亲水改性的六亚甲基二异氰酸酯(hdi);

108.多异氰酸酯固化剂为科思创公司的bayhydur xp 2487/1、bayhydur xp 2655;

109.实施例1

110.一种生物基羟基聚丙烯酸酯乳液1,其由以下步骤制备而成:

111.s1.以质量份数计,将0.9份丙烯酸、8.5份n-叔丁基丙烯酰胺、5.5份甲基丙烯酸环己酯、5.2份甲基丙烯酸甲酯、5份丙烯酸丁酯、7份苯乙烯、10份甲基丙烯酸羟乙酯混合均匀形成混合液a1备用;

112.s2.在分散缸中加入33份去离子水,溶解0.5份sds和1份eh-9,搅拌均匀后将分散机调至700转/分钟,滴加42.1份混合液a1,25分钟滴完,滴完后继续分散10分钟,得到预乳

化液b1备用;

113.s3.以质量份数计,用7份去离子水溶解0.45份aps、1份cops-1,形成混合液c1备用;

114.s4.以质量份数计,将8.5份去离子水和0.6份dmea混合均匀,形成混合液d1备用;

115.s5.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入26.3份去离子水、0.25份sds、0.5份eh-9,0.2份nahco3和0.15份aps,混合搅拌并加热,当温度达到77℃后,15分钟滴加7.7份预乳化液b1,滴完后稳定10分钟得到种子乳液。升温至80℃,同时滴加68.9份预乳化液b1和8.45份混合液c1,3.5小时滴完,滴完后升温至85℃,保温2小时,降温至55℃,加入9.1份混合液d1,搅拌10分钟后加入15份环氧大豆油greensoft h,高速分散15分钟后升温至80℃,反应60分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应

116.s6.降温至40℃,过滤出料即得到生物基羟基聚丙烯酸酯乳液1。

117.实施例2

118.实施例制备了一种生物基水性双组分聚氨酯涂料1,生物基羟基聚丙烯酸酯乳液为实施例1中的制备得到,具体步骤为:

119.施工时按照nco/oh摩尔比为1.8:1混合的a1剂和b1剂;

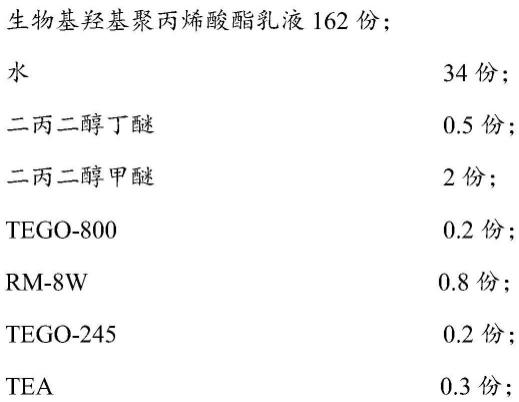

120.其中,a1剂由以下重量份数的组分组成:

[0121][0122]

b1剂为水性多异氰酸酯固化剂,水性多异氰酸酯固化剂为bayhydur xp2487/1,bayhydur xp 2487/1的质量份数为24.9份;

[0123]

a1剂制备方法为:将生物基羟基聚丙烯酸酯乳液1加入到搅拌釜中,转速为700转/min,将水、二丙二醇丁醚以及二丙二醇甲醚预混后加入搅拌釜中,依次加入tego-800、rm-8w、tego-245以及tea,分散20分钟,过滤出料。

[0124]

施工时,将b1剂加入到a1剂中,搅拌6分钟,得到生物基水性双组分聚氨酯涂料1,其生物基含量为12.2%。

[0125]

将生物基水性双组分聚氨酯涂料1制得漆膜在常温下固化干燥7天,其性能如表1所示。

[0126]

实施例3

[0127]

一种生物基羟基聚丙烯酸酯乳液2,其由以下步骤制备而成:

[0128]

s1.以质量份数计,将1份甲基丙烯酸、3.8份n-乙基丙烯酰胺、9.5份丙烯酸异冰片

酯、11份甲基丙烯酸甲酯、10.45份丙烯酸丁酯、5.5份苯乙烯、5.5份丙烯酸羟乙酯混合均匀形成混合液a2备用;

[0129]

s2.在分散缸中加入28份去离子水,溶解0.45份kl-525,搅拌均匀后将分散机调至700转/分钟,滴加46.75份混合液a2,20分钟滴完,滴完后继续分散8分钟,得到预乳化液b2备用;

[0130]

s3.以质量份数计,用5份去离子水溶解0.2份kps、0.75份cops-2,形成混合液c2备用;

[0131]

s4.以质量份数计,将5.5份去离子水和0.5份tea混合均匀,形成混合液d2备用;

[0132]

s5.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入20份去离子水、0.3份kl-525、0.15份nahco3和0.1份kps,混合搅拌并加热,当温度达到80℃后,20分钟滴加6份预乳化液b2,滴完后稳定15分钟得到种子乳液。温度维持80℃,同时滴加69.2份预乳化液b2和5.95份混合液c2,4小时滴完,滴完后升温至90℃,保温1小时,降温至50℃,加入6份混合液d2,搅拌8分钟后加入9份环氧大豆油greensoft d,高速分散20分钟,升温至70℃,反应80分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应;

[0133]

s6.降温至40℃,过滤出料即得到生物基羟基聚丙烯酸酯乳液2。

[0134]

实施例4

[0135]

本实施例还制备生物基水性双组分聚氨酯涂料2,生物基羟基聚丙烯酸酯乳液为实施例3中的制备得到,具体步骤为:

[0136]

施工时按照nco/oh摩尔比为1.8:1混合的a2剂和b2剂;

[0137]

其中,a2剂由以下重量份数的组分组成:

[0138][0139]

b2剂为水性多异氰酸酯固化剂,水性多异氰酸酯固化剂为bayhydur xp 2655,bayhydur xp 2655的质量份数为17.4份;

[0140]

上述生物基水性双组分聚氨酯涂料2的a2剂制备方法为:将生物基羟基聚丙烯酸酯乳液2加入到搅拌釜中,转速为700转/min,将水、二丙二醇丁醚以及二丙二醇甲醚预混后加入搅拌釜中,依次加入tego-805、tt-935、byk-346以及dmea,分散10分钟,过滤出料。

[0141]

施工时,将b2剂加入到a2剂中,搅拌5分钟,得到生物基水性双组分聚氨酯涂料2,其生物基含量为9.4%。

[0142]

将生物基水性双组分聚氨酯涂料2制得漆膜在常温下固化干燥7天,其性能如表1

所示。

[0143]

实施例5

[0144]

一种生物基羟基聚丙烯酸酯乳液3,其由以下步骤制备而成:

[0145]

s1.以质量份数计,将1.1份丙烯酸、6.3份n-甲基-2-丙烯酰胺、5份甲基丙烯酸卞酯、5份甲基丙烯酸甲酯、7份丙烯酸丁酯、8.9份苯乙烯、15份甲基丙烯酸羟丙酯混合均匀形成混合液a3备用;

[0146]

s2.在分散缸中加入30份去离子水,溶解0.6份dowfax-2a1、0.5份sr-10、1份er-30,搅拌均匀后将分散机调至700转/分钟,滴加48.3份混合液a3,30分钟滴完,滴完后继续分散12分钟,得到预乳化液b3备用;

[0147]

s3.以质量份数计,用6份去离子水溶解0.6份aps,形成混合液c3备用;

[0148]

s4.以质量份数计,将7份去离子水和0.7份dmcha混合均匀形成混合液d3备用;

[0149]

s5.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入24.5份去离子水、0.5份dowfax-2a1、0.2份sr-10、0.25份nahco3和0.1份kps,混合搅拌并加热,当温度达到83℃后,25分钟滴9.5份预乳化液b3,滴完后稳定20分钟得到种子乳液。升温至85℃,同时滴加70.9份预乳化液b3和6.6份混合液c3,5小时滴完,滴完后维持85℃,保温1.5小时,降温至60℃,加入7.5份混合液d3,搅拌12分钟后加入12.5份环氧亚麻籽油elo9-5

tm

,告诉分散25分钟,升温至90℃,反应45分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应;

[0150]

s6.降温至40℃,过滤出料即得到生物基羟基聚丙烯酸酯乳液3。

[0151]

实施例6

[0152]

实施例制备了一种生物基水性双组分聚氨酯涂料3,生物基羟基聚丙烯酸酯乳液为实施例5中的制备得到,具体步骤为:

[0153]

施工时按照nco/oh摩尔比为1.8:1混合的a3剂和b3剂;

[0154]

其中,a3剂包括由以下重量份数的组分:

[0155][0156]

b3剂为水性多异氰酸酯固化剂,水性多异氰酸酯固化剂为bayhydur xp2487/1,bayhydur xp 2487/1的质量份数为29.9份;

[0157]

上述生物基水性双组分聚氨酯涂料3的a3剂制备方法为:将生物基羟基聚丙烯酸酯乳液3加入到搅拌釜中,转速为700转/min,将水、二丙二醇丁醚以及二丙二醇甲醚预混后

加入搅拌釜中,依次加入tego-805、tt-935、byk-346以及dmea,分散30分钟,过滤出料。

[0158]

施工时,将b3剂加入到a3剂中,搅拌8分钟,得到生物基水性双组分聚氨酯涂料3,其生物基含量为8.9%。

[0159]

将生物基水性双组分聚氨酯涂料3制得漆膜在常温下固化干燥7天,其性能如表1所示。

[0160]

对比例1

[0161]

本对比例和实施例1的区别在于不添加生物基材料合成的羟基聚丙烯酸酯乳液,具体步骤为:

[0162]

s1.以质量份数计,将0.9份丙烯酸、8.5份n-叔丁基丙烯酰胺、5.5份甲基丙烯酸环己酯、5.2份甲基丙烯酸甲酯、5份丙烯酸丁酯、7份苯乙烯、10份甲基丙烯酸羟乙酯混合均匀形成混合液a4备用;

[0163]

s2.在分散缸中加入33份去离子水,溶解0.5份sds和1份eh-9,搅拌均匀后将分散机调至700转/分钟,滴加43.2份混合液a1,25分钟滴完,滴完后继续分散10分钟,得到预乳化液b4备用;

[0164]

s3.以质量份数计,用7份去离子水溶解0.45份aps、1份cops-1,形成混合液c4备用;

[0165]

s4.以质量份数计,将8.5份去离子水和0.6份dmea混合均匀,形成混合液d4备用;

[0166]

s5.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入26.3份去离子水、0.25份sds、0.5份eh-9、0.2份nahco3和0.15份aps,混合搅拌并加热,当温度达到77℃后,15分钟滴加7.8份预乳化液b4,滴完后稳定10分钟得到种子乳液。升温至80℃,同时滴加69.9份预乳化液b4和8.45份混合液c4,3.5小时滴完,滴完后升温至85℃,保温2小时,降温至55℃,加入9.1份混合液d4,搅拌10分钟后,高速分散15分钟后升温至80℃,反应60分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应;

[0167]

s6.降温至40℃,过滤出料即得到羟基聚丙烯酸酯乳液4。

[0168]

对比例2

[0169]

对比例制备了水性双组分聚氨酯涂料4,乳液为对比例1中的制备得到,具体步骤为:

[0170]

施工时按照nco/oh摩尔比为1.8:1混合的a4剂和b4剂;

[0171]

其中,a4剂包括由以下重量份数的组分:

[0172][0173]

b4剂为水性多异氰酸酯固化剂,水性多异氰酸酯固化剂为bayhydur xp2487/1,bayhydur xp 2487/1的质量份数为28.4份;

[0174]

上述水性双组分聚氨酯涂料4的a4剂制备方法为:将羟基聚丙烯酸酯乳液4加入到搅拌釜中,转速为700转/min,将水、二丙二醇丁醚以及二丙二醇甲醚预混后加入搅拌釜中,依次加入tego-800、rm-8w、tego-245以及tea,分散20分钟,过滤出料。

[0175]

施工时,将b4剂加入到a4剂中,搅拌6分钟,得到水性双组分聚氨酯涂料4,其生物基含量为0%。

[0176]

将水性双组分聚氨酯涂料4制得漆膜在常温下固化干燥7天,其性能如表1所示。

[0177]

对比例3

[0178]

本对比例为不添加羟基丙烯酸酯单体合成生物基羟基聚丙烯酸酯乳液。具体步骤为:

[0179]

s1.以质量份数计,将0.9份丙烯酸、18.3份n-叔丁基丙烯酰胺、5.5份甲基丙烯酸环己酯、5.2份甲基丙烯酸甲酯、5份丙烯酸丁酯、7份苯乙烯混合均匀形成混合液a5备用;

[0180]

s2.在分散缸中加入33份去离子水,溶解0.5份sds和1份eh-9,搅拌均匀后将分散机调至700转/分钟,滴加41.9份混合液a6,25分钟滴完,滴完后继续分散10分钟,得到预乳化液b5备用;

[0181]

s3.以质量份数计,用7份去离子水溶解0.45份aps、1份cops-1,形成混合液c5备用;

[0182]

s4.以质量份数计,将8.5份去离子水和0.6份dmea混合均匀,形成混合液d5备用;

[0183]

s5.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入35.95份去离子水、0.25份sds、0.5份eh-9,0.2份nahco3和0.15份aps,混合搅拌并加热,当温度达到77℃后,15分钟滴加7.6份预乳化液b5,滴完后稳定10分钟得到种子乳液。升温至80℃,同时滴加68.8份预乳化液b5和8.45份混合液c5,3.5小时滴完,滴完后升温至85℃,保温2小时,降温至55℃,加入9.1份混合液d5,搅拌10分钟后加入32.3份环氧大豆油greensoft h,高速分散15分钟后升温至80℃,反应60分钟,用盐酸-丙酮法测定环氧值小于0.005后停止反应;

[0184]

s6.降温至40℃,过滤出料即得到生物基羟基聚丙烯酸酯乳液5。

[0185]

对比例4

[0186]

对比例制备了水性双组分聚氨酯涂料5,乳液为对比例3中的制备得到,具体步骤

为:

[0187]

施工时按照nco/oh摩尔比为1.8:1混合的a5剂和b5剂;

[0188]

其中,a5剂包括由以下重量份数的组分:

[0189][0190]

b5剂为水性多异氰酸酯固化剂,水性多异氰酸酯固化剂为bayhydur xp2487/1,bayhydur xp 2487/1的质量份数为19.7份;

[0191]

上述生物基水性双组分聚氨酯涂料5的a5剂制备方法为:将羟基聚丙烯酸酯乳液5加入到搅拌釜中,转速为700转/min,将水、二丙二醇丁醚以及二丙二醇甲醚预混后加入搅拌釜中,依次加入tego-800、rm-8w、tego-245以及tea,分散20分钟,过滤出料。

[0192]

施工时,将b5剂加入到a5剂中,搅拌6分钟,得到水性双组分聚氨酯涂料5,其生物基含量为21.4%。

[0193]

将生物基水性双组分聚氨酯涂料5制得漆膜在常温下固化干燥7天,其性能如表1所示。

[0194]

测试例1

[0195]

将实施例和对比例制备得到的水性双组分聚氨酯涂料在常温下固化干燥7天,其性能如表1所示。

[0196]

测试标准为:

[0197]

涂膜外观:目测;

[0198]

表干时间:gb/t1728-2020;

[0199]

实干时间:gb/t1728-2020;

[0200]

铅笔硬度:gb/t6739-2006;

[0201]

涂膜光泽/(60

°

,%):gb/t9754-2007;

[0202]

耐水性(25℃,24h):gb/t4893.1-2020;

[0203]

耐干热(70

±

2℃,15h):gb/t4893.3-2020;

[0204]

耐乙醇性(50%,1h):gb/t4893.1-2020;

[0205]

检测方法如下:

[0206]

基本性能测试包括:生物基羟基聚丙烯酸酯乳液参照gb/t11175-2002《合成树脂乳液试验方法》进行测试,测试乳液的外观、ph、固体含量、粘度、凝胶率(粗粒子)。漆膜性能参照gb/t23999-2009《室内装饰装修用水性木器涂料》进行测试,测试光泽、硬度、耐水性、

耐干热、耐醇性。乳液的平均粒径采用纳米粒度分析仪(zs nano s)测定。

[0207]

表1生物基水性双组分聚氨酯涂料1的综合性能

[0208][0209][0210]

由上表可看出,对比例2的水性双组分聚氨酯涂料4与实施例2的生物基水性双组分聚氨酯涂料1相比,表干时间更长,不利于提高施工效率,在漆膜铅笔硬度、耐水性、耐干热、耐乙醇性方面远不及实施例;对比例4的生物基水性双组分聚氨酯涂料5与实施例2的生物基水性双组分聚氨酯涂料1相比,表干时间较长,不利于提高施工效率,在漆膜铅笔硬度、耐水性、耐干热、耐乙醇性方面也不及实施例。由实施例2,4,6可知,本发明公开生物基羟基聚丙烯酸酯乳液的制备方法,通过该制备方法制备得到的生物基羟基聚丙烯酸酯乳液羟基含量高,外观观感佳以及稳定性好;制备得到的生物基水性双组分聚氨酯涂料制成的漆膜具有硬度高、耐水和耐化学品性能优异、高交联密度、抗刮伤、耐磨以及干速快等优点,可应用于高档木器涂料、汽车涂料、金属防腐涂料及其它工业防护涂料。

[0211]

试验例2

[0212]

本试验例的测试了实施例1,3,5,对比例1,3中的乳液的性能,数据结果如表2所示。

[0213]

表2:乳液的性能对比表

[0214][0215][0216]

对比例1和实施例1的区别在于不添加生物基材料合成的羟基聚丙烯酸酯乳液。与实施例1相比,对比例1的生物基含量为0%,固含略低,部分羟基被仲氨基替代,羟基和仲氨基合计含量较高,造成以上变化的原因是未添加环氧大豆油与羟基聚丙烯酸酯聚合物的仲氨基反应。对比例3不添加羟基丙烯酸酯单体,其羟基仅为亲水改性环氧大豆油与仲氨基反应后生成。其与实施例1相比固含略低,生物基较高,含量为41.0%,但羟基含量较低,热储存稳定性差,另外,凝胶率较高说明聚合稳定性较差。造成以上问题的原因是环氧大豆油添加量过高,聚合物的交联密度过大。

[0217]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1