一种高性能聚酯树脂及其制备方法和应用与流程

1.本发明属于粉末涂料领域,具体涉及一种高性能聚酯树脂及其制备方法和应用。

背景技术:

2.粉末涂料成膜物质主要是聚酯树脂和固化剂,而聚酯树脂的各项指标直接影响粉末涂料的各项性能。聚酯树脂的各项指标首先受各种合成单体的影响,比如影响其刚性、玻璃化转变温度tg、柔韧性、耐弯折性能、耐水性、耐候性等。

3.但是现有的聚酯树脂的配方体系和制备方法性能不能满足日益增长的市场对粉末涂料的性能要求,而且,现有配方和制备方法往往导致酯化废水的cod较高,玻璃化转变温度tg较低使抗结块性差。

技术实现要素:

4.本发明的目的在于提供一种高性能聚酯树脂及其制备方法,通过设计的配方和匹配的设计方法,有效提高聚酯树脂的性能,获得色度稳定的高性能聚酯树脂,提升与粉末涂料的配伍性;且降低酯化废水的cod,达到节能减排的效果,且玻璃化转变温度tg较高、抗结块性好。

5.本发明还有一个目的在于提供一种高性能聚酯树脂的应用,用于粉末涂料,提高粉末涂料综合性能。

6.本发明具体技术方案如下:

7.一种高性能聚酯树脂,包括以下质量份原料:

8.多元醇

ꢀꢀ

780-830份;

9.多元酸

ꢀꢀ

1050-1150份

10.催化剂

ꢀꢀꢀ

1.5-2.5份

11.酸解剂

ꢀꢀꢀ

170-220份

12.光稳定剂

ꢀꢀ

15-40份

13.固化促进剂

ꢀꢀ

1.5-2.5份

14.氟树脂

ꢀꢀꢀꢀꢀ

100-200份。

15.所述多元醇为新戊二醇、乙基丁基丙二醇、1,4-环己烷二甲醇、2-甲基-1,3-丙二醇、三羟甲基丙烷的任意一种或多种混合物;所述多元醇为新戊二醇、乙基丁基丙二醇、1,4-环己烷二甲醇、2-甲基-1,3-丙二醇、三羟甲基丙烷的任意多种混合物时,混合可以为任意比例。

16.优选的,所述多元醇为新戊二醇、乙基丁基丙二醇、1,4-环己烷二甲醇、2-甲基-1,3-丙二醇、三羟甲基丙烷的混合物,质量比为:580-600:70-80:78-84:45-52:8-13。

17.以上多元醇中,新戊二醇含有2个甲基,接入聚酯主链后甲基的伞状结构会对聚酯中的酯键形成保护,从而具有良好的耐水、耐化学药品和耐候性耐候性。乙基丁基丙二醇具有乙基和丁基两个侧基,接入聚酯主链后可以增加聚酯树脂分子链的距离,降低聚酯树脂

分子主链的作用力,从而降低粘度,提升流平性;1,4-环己烷二甲醇具有酯环族结构,能充分吸收聚酯树脂形变过程中产生的能量,从而具有良好的机械性能;2-甲基-1,3-丙二醇具有一个甲基,1个β-h结构,β-h结构可以改善降低聚酯树脂分子主链的空间位阻,接入聚酯主链后可以提升聚酯树脂与颜填料的配伍性;三羟甲基丙烷含有三个伯羟基,接入聚酯主链后可以提升分子链的支链化程度,进一步地提升粉末涂料的交联密度、耐水煮、耐溶剂和耐候性。多元醇的复合使用制备的聚酯树脂具有支链化、酯键屏蔽、低分子间作用力的结构特征。所以,本发明选择以上多元醇中的一种或者几种,更优选的为新戊二醇、乙基丁基丙二醇、1,4-环己烷二甲醇、2-甲基-1,3-丙二醇、三羟甲基丙烷的混合物。

18.所述多元酸为对苯二甲酸、1,4-环己烷二甲酸、间苯二甲酸、顺式六氢苯酐的任意一种或多种混合物;所述多元酸为对苯二甲酸、1,4-环己烷二甲酸、间苯二甲酸、顺式六氢苯酐的多种混合物,混合可以为任意比例。

19.优选的,所述多元酸为对苯二甲酸、1,4-环己烷二甲酸、间苯二甲酸的混合物,混合质量比为对苯二甲酸:1,4-环己烷二甲酸:间苯二甲酸

20.=950-1000:50-65:55-70;

21.所述多元酸,其中对苯二甲酸为苯环对位结构,刚性强,可以提升聚酯树脂的玻璃化转变温度与韧性;1,4-环己烷二甲酸为饱和脂环族结构,接入聚酯主链后可以提升耐光稳定性,同时环己烷二甲醇的脂环可以吸能,从而提升聚酯树脂的耐冲击性能;间苯二甲酸为苯环间位结构,较大的空间位阻可以保护酯键,从而抑制酯键的水解,进一步地提升耐久性;顺式六氢苯酐含有饱和六元环,耐光性能好,苯环间位结构可以降低聚酯树脂的软化点,从而提升与粉末涂料的配伍性。多元酸的复合使用制备的聚酯树脂具有刚性强、空间位阻大、酯键屏蔽的结构特征。

22.所述催化剂为草酸亚锡或三异硬脂酸钛酸异丙酯任意一种或者两种的混合物;所述催化剂为草酸亚锡和三异硬脂酸钛酸异丙酯的混合物是,两者比例任意。

23.优选的,所述催化剂为草酸亚锡或三异硬脂酸钛酸异丙酯的混合物,草酸亚锡和三异硬脂酸钛酸异丙酯质量比为1:1。

24.催化剂中,草酸亚锡为非有机锡体系,对人体友好,在230℃以上时酯化催化效率高;三异硬脂酸钛酸异丙酯为钛系体系,为环保型催化剂,在230℃以下时酯化催化效率高。两者协同可以优化酯化催化体系的在不同温度下的酯化效率,从而提升反应速度,降低聚酯生产过程的能耗。

25.所述酸解剂为硬脂酸酐、间苯二甲酸、己二酸的混合物,混合质量比为30-60:120-150:25-33;

26.其中,采用硬脂酸酐具有酐基,酸解温度低,降低反应过程能耗;同时硬脂酸链段接入聚酯侧链后会降低聚酯树脂的表面张力,从而提升粉末涂料的流平性能。间苯二甲酸用于提升聚酯树脂的耐候、耐水性。己二酸含有c6结构,较长的脂肪族链段可以降低聚酯树脂的空间位阻,从而降低聚酯树脂的粘度,提升聚酯树脂的机械性能与润湿性。酸解剂的复合使用制备的聚酯树脂具有分子量自由度高、酯键屏蔽结构特征;酸酐结构改性的聚酯树脂的合成能耗低。所以,优选的,本发明采用硬脂酸酐、间苯二甲酸、己二酸的混合物。

27.所述的光稳定剂是聚-{[6-[(1,1,3,3-四甲基丁基)-亚氨基]-1,3,5-三嗪-2,4-二基][2-(2,2,6,6-四甲基哌啶基)-氨基]-亚己基-[4-(2,2,6,6-四甲基哌啶基)-亚氨

基]}和聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯的混合物,混合比例为任意比例。即光稳定剂944和光稳定剂622的任意比例的混合物。

[0028]

优选的,所述的光稳定剂是聚-{[6-[(1,1,3,3-四甲基丁基)-亚氨基]-1,3,5-三嗪-2,4-二基][2-(2,2,6,6-四甲基哌啶基)-氨基]-亚己基-[4-(2,2,6,6-四甲基哌啶基)-亚氨基]}和聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯的混合物,混合质量比为1:1;

[0029]

光稳定剂中,聚-{[6-[(1,1,3,3-四甲基丁基)-亚氨基]-1,3,5-三嗪-2,4-二基][2-(2,2,6,6-四甲基哌啶基)-氨基]-亚己基-[4-(2,2,6,6-四甲基哌啶基)-亚氨基]}可以捕获聚合物因紫外光照产生的自由基之功能,高分子光稳定剂的耐抽提性能好,可以提升聚酯树脂的的抗热氧老化性能。聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯可以屏蔽光,吸收和转移光能,消除或捕获自由基,还可提升材料的抗热氧老化性能;同时与聚酯树脂相容性好。

[0030]

所述的固化促进剂是乙基三苯基溴化膦和甲基三苯基溴化膦的混合物,两者比例任意。

[0031]

优选的,所述的固化促进剂是乙基三苯基溴化膦和甲基三苯基溴化膦的混合物,质量比为1:1。

[0032]

其中,乙基三苯基溴化膦由于含有乙基,熔点低,催化活性弱,与聚酯树脂的相容性能好;甲基三苯基溴化膦含有甲基,熔点高,催化活性强。两者协同可以降低聚酯树脂的固化温度,同时可以保持与聚酯树脂体系良好的相容性。

[0033]

所述的氟树脂是乙烯基酯型feve型氟树脂。乙烯基酯型feve型氟树脂是氟烯烃和烷基乙烯基酯共聚而成的聚合物,氟烯烃单元含有氟原子,键能高、表面张力低,具备杰出的耐候性和耐腐蚀性;乙烯基单元中的醚键可以提供与聚酯树脂良好的相容性。

[0034]

所述高性能聚酯树脂的酸值为28.0~40.0mgkoh/g,羟值为2.0-5.0mgkoh/g,玻璃化温度为58.0~66.0℃,黏度为50.0~80.0p。

[0035]

本发明提供的一种高性能聚酯树脂的制备方法,包括以下步骤:

[0036]

1)将配方量多元醇和催化剂投入反应釜,升温至70

±

2℃;开启搅拌,再投入配方量多元酸,通入氮气保护,然后升温至190

±

5℃,进行反应,分离酯化水;

[0037]

2)升温至205

±

5℃,进行保温反应3

±

0.2h;

[0038]

3)再升温至245

±

5℃,保温反应,至物料澄清、透明;

[0039]

4)在245

±

5℃温度条件下加入酸解剂,反应至物料澄清、透明;

[0040]

5)进行分级缩聚反应;

[0041]

6)最后,降温至185

±

3℃,加入配方量氟树脂、固化剂促进剂和光稳定剂,搅拌分散。

[0042]

步骤1)中,所述进行反应,反应时间为3

±

0.2h;步骤1)中开启搅拌,搅拌速率为100

±

5r/min,

[0043]

步骤2)中,以每20

±

2℃/h的升温速度升温至205

±

5℃;

[0044]

步骤3)中,以15

±

2℃的升温速率升温至245

±

5℃;保温反应90

±

5min;保温反应至物料澄清、透明;取样测酸值,酸值的范围是15.0-20.0mgkoh/g。

[0045]

步骤4)中反应时间为2

±

0.2h;

[0046]

步骤4)中反应至物料澄清、透明;取样测酸值,酸值范围是46.0-50.0mgkoh/g。

[0047]

步骤5)进行分级缩聚反应具体为:降温至210

±

5℃,抽真空,先控制真空度不超过0.03mpa,保持45

±

5min;再控制真空度不超过0.06mpa,保持45

±

5min;最后控制真空度为(-0.097)-(-0.099)mpa;反应至酸值范围是32.0-38.0mgkoh/g。

[0048]

步骤6)中,搅拌分散时间为0.5-1h。

[0049]

本发明设计的反应方法中,步骤1)的作用是使聚酯树脂的原料充分分散均匀,提高多元酸与多元醇的碰撞概率,提高酯化效率。进过步骤1)-步骤3)的反应,通过分阶段进行酯化方法,使聚酯树脂首先反应成羟基过量的齐聚物,在低温段充分进行酯化反应,再迅速升温至高温段反应至终点,减少高温的反应时间,避免聚合物本体受高温影响碳化而黄变,有效降低产品色度,配合固化促进剂加入时的低温控制,使聚酯色度下降50个色度等级以上,提升了聚酯树脂的外观,提高了产品的稳定性。步骤4)中使采用多元酸封端,形成羧基过量的齐聚物;二步法的合成工艺可以缩短酯化反应的时间,降低酯化反应的温度、缩短酯化反应的时间,从而提升生产效率。再进行步骤5)将提高聚酯树脂的分子量,从齐聚物合成低聚物;酸值控制是为了控制端羧基的含量,调节与固化剂的比例。步骤6)中,将氟树脂、固化剂促进剂和光稳定剂和基体树脂充分分散。185

±

3℃的温度可以保障氟树脂不发生黄变,同时与聚酯树脂进行充分的物料共混,形成均匀的高分子混合物,从而提升聚酯树脂的批次内与批次间均匀性。

[0050]

本发明制备方法中,通过分阶段酯化反应控制,在低温段充分进行酯化反应,再迅速升温至高温段反应至终点,减少高温的反应时间;后续反应中,降温至185

±

3℃,加入固化剂促进剂,温度低的条件下,固化促进剂分散溶解,能够降低产品色度50个色度等级以上,提升产品色度稳定性。采用分级真空度的减压方缩聚,使聚酯树脂的重均分子量接近数均分子量,分子量分布更窄,用于粉末涂料后,提升粉末涂料的流平性。且,由于低分子量聚合物较少,使粉末涂料涂层的细腻度显著提升,对户外粉末涂料的耐候性显著提升。还有,采用分级真空度的减压方缩聚方式可以减少醇酸聚合单体和低聚物的流失,前期采用较低真空度缩聚,未完全反应的醇酸单体小分子和一些低聚物不易被真空夹带流失,降低酯化废水的cod含量,为后期水处理减轻负担,达到绿色环保,节能减排的要求。且,醇酸单体小分子和一些低聚物流失少,提高了聚酯树脂产品的收率。

[0051]

本发明提供的一种高性能聚酯树脂的应用,用于粉末涂料。

[0052]

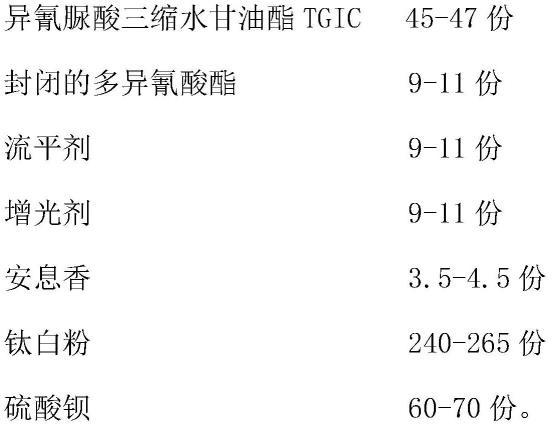

所述粉末涂料包括以下质量份原料:

[0053]

[0054][0055]

所述封闭的多异氰酸酯为固化剂b1530;

[0056]

所述流平剂为流平剂588;

[0057]

所述增光剂为增光剂701。

[0058]

采用本发明高性能聚酯树脂制备的粉末涂料,流平性能优异,耐候性高,抗结块性能强,提高储存稳定性。

[0059]

与现有技术相比,本发明通过以上设计的配方和聚酯树脂的制备方法,获得的产品色度低,且生产稳定;产品分子量更窄,具有良好的流平性;且提高了聚酯树脂的玻璃化转变温度,提升粉末涂料的抗结块和储存稳定性,同时耐候性能进一步提升,生产过程中酯化废水的cod较低,生产工艺更绿色环保、降低生产成本。

具体实施方式

[0060]

实施例1-实施例7

[0061]

一种高性能聚酯树脂,包括以下质量份原料:如表1所示。

[0062]

表1实施例1-实施例7原料质量份

[0063]

[0064][0065]

实施例1-实施例7制备高性能聚酯树脂的方法如下:

[0066]

1)将配方量多元醇和催化剂投入反应釜,升温至70

±

2℃;开启搅拌,搅拌速率为100

±

5r/min,再投入配方量多元酸,通入氮气保护,然后迅速升温至190

±

5℃,进行反应,反应时间3h,反应期间分离酯化水;

[0067]

2)以每20

±

2℃/h的升温速度升温至205

±

5℃,保温反应3h;

[0068]

3)再以15

±

2℃的升温速率升温至245

±

5℃,保温反应90min,至物料澄清、透明;取样测酸值,酸值的范围是15.0-20.0mgkoh/g。

[0069]

4)在245

±

5℃温度条件下加入酸解剂,反应2h,至物料澄清、透明;取样测酸值,酸值范围是46.0-50.0mgkoh/g。

[0070]

5)进行分级缩聚反应:降温至210

±

5℃,抽真空,先控制真空度不超过0.03mpa,保持45

±

5min;再控制真空度不超过0.06mpa,保持45

±

5min;最后控制真空度为(-0.097)-(-0.099)mpa;反应至酸值范围是32.0-38.0mgkoh/g。

[0071]

6)最后,降温至185

±

3℃,加入配方量氟树脂、固化剂促进剂和光稳定剂,搅拌分散0.5h,即得。

[0072]

按照以上方法制备的高性能聚酯树脂性能指标如表2所示。

[0073]

表2实施例1-实施例7高性能聚酯树脂性能指标

[0074]

聚酯树脂指标实施例1实施例2实施例3实施例4实施例5实施例6实施例7色度(铂钴)150150150150150125125多分散系数2.12.32.22.12.32.12.1酸值(mgkoh/g)33.632.933.133.532.832.733.2羟值(mgkoh/g)2.34.54.74.44.44.34.6粘度(p)5560.178.258.550.456.255.7tg(℃)65.463.158.462.759.263.363.5

[0075]

注:色度按照gb/t 9282.1-2008测定;

[0076]

多分散系数采用凝胶渗透色谱测定,流动相为四氢呋喃,柱温40℃,配示差折光检测器;

[0077]

酸值按照gb/t 12008.3-2009测定;

[0078]

羟值按照gb/t 7193.2-1987测定;

[0079]

粘度按照astm d4287-2000测定;

[0080]

tg按照gb/t 19466.2-2004测定。

[0081]

上述高性能聚酯树脂的应用,用于粉末涂料,具体粉末涂料的原料按照表3配置。实施例1制备的高性能聚酯树脂为表3中树脂1;实施例2制备的高性能聚酯树脂为表3中树脂2;实施例3制备的高性能聚酯树脂为表3中树脂3;实施例4制备的高性能聚酯树脂为表3中树脂4;实施例5制备的高性能聚酯树脂为表3中树脂5;实施例6制备的高性能聚酯树脂为表3中树脂6;实施例7制备的高性能聚酯树脂为表3中树脂7。

[0082]

表3粉末涂料的原料及质量份

[0083]

项目实施例a实施例b实施例c实施例d实施例e实施例f实施例g树脂1604000000树脂2060400000树脂3006040000树脂4000604000树脂5000060400树脂6000006040树脂7000000604tgic46464646464646b15301010101010101058810101010101010 70110101010101010安息香4444444钛白粉250250250250250250250硫酸钡66666666666666合计1000100010001000100010001000

[0084]

以上各粉末涂料的性能如表4所示。

[0085]

表4粉末涂料的性能

[0086][0087][0088]

注:60

°

光泽按照gb/t1743-1979测定;

[0089]

冲击按照gb/t 1732-1993测定;

[0090]

保光率按照gb/t 5237.4-2017测定;保光率>75%为满足iii级耐候要求;

[0091]

pci采用act粉末涂料橘皮板评级;实施例b、c、d的pci(级)只有6不合格,实施例f、g的性能最优。

[0092]

储存稳定性按照iso 8130-8-1994测定。

[0093]

以实施例6配方为基础,进行生产方法对比实验,具体如下表5:

[0094]

表5实施例6不同生产方法的对比

[0095]

[0096][0097]

实施例6-5、实施例6-6、实施例6-7较好;结合酯化水cod数据,实施例6-6与6-7性能最优。

[0098]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1