一种生物催化体系中糠胺的分离纯化方法

1.本发明属于生物质分离技术领域,具体涉及一种生物催化体系中糠胺的分离纯化方法。

背景技术:

2.糠胺(2-furfurylamine,fla)是一种无色油状液体,在现代化学和工业中具有多种应用,包括聚合物、农药、生物活性分子的合成以及作为如杀菌剂、胆碱能药、降压药和利尿剂等药物合成的中间体。目前,糠胺主要合成方法为以糠醛为原料,在高温高压的条件下,通过雷尼镍的催化与液氨进行氢化反应制备,反应条件苛刻,且分离纯化方法为精馏法,其需要高温纯化且收率较低,仅为40%。因此,开展糠胺的绿色、温和制备成为亟待解决的问题。

3.转氨酶(ta)能够催化氨基基团从氨基供体转移至氨基受体,2017年dunbabin等利用转氨酶将糠醛以90%以上转化率制备糠胺(dunbabin,green chemistry,2017,19,397),首次实现了无高温高压等苛刻条件的糠胺生物催化制备;2019年zhang等以玉米芯粉水解、转氨酶催化两步反应,实现了廉价生物质温和制备糠胺(zhang,acs sustainable chem.eng.,2019,7,17636)。但是目前关于转氨酶催化糠醛制备糠胺的报道仅停留在实验室研究水平,缺乏生物法合成糠胺的高效分离技术。生物催化糠胺体系含有大量的菌体、蛋白、无机盐、有机酸以及过量的丙氨酸、丙酮酸等副产物,通过常规减压蒸馏、精馏的方式,存在蒸馏体积大、能耗高、收率低等问题。因此,亟需一种能够用于转氨酶催化糠醛制备糠胺过程中糠胺的高效分离方法。

技术实现要素:

4.本发明针对现有生物催化体系中糠胺分离纯化技术能耗大、成本高、收率低,难以解决高菌体、蛋白、无机盐及共存丙酮酸含量的糠胺分离难题,提出了一种生物催化体系中糠胺的分离纯化方法。

5.本发明所述的一种生物催化体系中糠胺的分离纯化方法具体包括以下步骤:

6.s1、转氨反应液经固液分离后,得到转氨反应清液;

7.s2、s1获得的转氨反应清液进入吸附柱a,流出液为丙酮酸粗品溶液,以脱附液a对吸附柱a进行脱附后,得到糠胺脱附液;

8.s3、s2获得的丙酮酸粗品溶液以一定流速进入吸附柱b,吸附模式为串联进料,以脱附液b对吸附柱b进行脱附后得到丙酮酸脱附液。

9.在本发明的一种实施方式中,s1中所述固液分离方法包括膜过滤,絮凝沉淀,板框过滤,离心分离过程中的任意一种或两种以上的组合。

10.优选地,s1中所述固液分离方法为陶瓷膜过滤,陶瓷膜孔径优选0.05μm。

11.在本发明的一种实施方式中,s2所述吸附柱a所用的吸附材料为hpd500、nda-99、nda-150、nka-ii、xda-4、xda-7、cha-111、h103、d001、001*7、lxp-08,lx-1850中的任意一

种。

12.优选地,s2所述吸附柱a所用的吸附材料为nka-ii或lxp-08。

13.在本发明的一种实施方式中,s2所述吸附柱a的高径比为3:1~20:1,吸附方式为多级串联吸附,吸附级数为2~4级,吸附流速为0.5bv/h~3bv/h,方式为顺流过柱,温度为25~80℃。

14.在本发明的一种实施方式中,s2所述脱附液a为氨水、氢氧化钠、甲醇、乙醇、丙酮中的任意一种或两种的混合物;所述脱附液用量为1bv~2bv。

15.在本发明的一种实施方式中,s2所述脱附流速为0.2bv/h~3bv/h,温度为25~80℃,方式为顺流过柱,收集第0.3~0.8bv,0.8~1bv套用。

16.在本发明的一种实施方式中,s3所述吸附柱b所用吸附材料为201*7、d201、d301、lxp-01、lx-27中的任意一种或两种以上的组合。

17.在本发明的一种实施方式中,s3所述吸附柱b的高径比为3:1~10:1,流速为0.2bv/h~3bv/h,温度为25~50℃。

18.在本发明的一种实施方式中,s3所述脱附液b为盐酸、甲醇、乙醇、丙酮中的任意一种或两种以上的混合物;所述脱附液b用量为1bv~2bv。

19.在本发明的一种实施方式中,s3所述脱附流速为0.2bv/h~3bv/h,温度为25~80℃,方式为顺流过柱,收集第0.3~0.8bv,0.8~1bv套用。

20.本发明的有益效果:

21.本发明针对现有生物催化体系含有高含量菌体、蛋白、无机盐及共存丙酮酸副产物,难以进行糠胺分离纯化的难题,通过糠胺特异性吸附材料实现了高效、低能耗的糠胺分离纯化,具体优点如下:

22.(1)利用简单固液分离去除菌体、蛋白,选取具有丰富比表面积、强共轭相互作用的聚苯乙烯二乙烯苯材料,通过物理尺寸匹配、π-π共轭相互作用,特异性吸附生物水体系中的糠胺,并经氨水脱附获得高纯度糠胺,收率达到95%。有效克服生物催化体系糠胺难分离的问题,对推动生物催化体系糠胺的绿色、温和制备具有重要意义。

23.(2)对副产物丙酮酸进行特异性吸附分离,提高生物催化体系的产物利用率。

附图说明

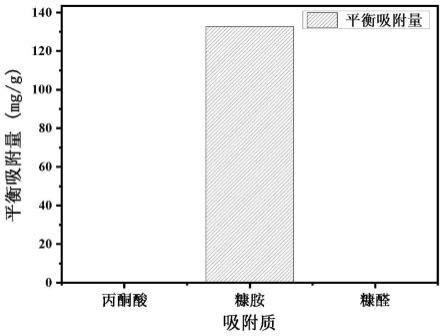

24.图1为实施例1中nka-ii树脂对丙酮酸、糠胺、糠醛的吸附容量对比结果图;

25.图2为不同树脂在9.72g/l的生物催化糠胺体系中进行静态吸附的容量对比结果图;

26.图3为nka-ii树脂对9.72g/l的生物催化糠胺体系进行动态吸附获得的糠胺动态吸附曲线。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体的实施方式及说明书附图对本发明进行进一步详细说明。下述实施例中所使用的实验方法如无特殊说明均为常规方法,所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

28.下述所有实施例中的处理对象均为通过微催化糠醛制备糠胺的转氨反应大肠杆菌菌液,固形物含量13%,ph为6.0~8.0,其中糠胺的浓度为9.72g/l。

29.实施例1:

30.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

31.步骤1:将转氨反应大肠杆菌菌液(1l)以50ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

32.步骤2:选用nka-ii树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率95%;

33.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

34.实施例2:

35.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

36.步骤1:将转氨反应大肠杆菌菌液(1l)以50ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

37.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率93%;

38.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

39.实施例3:

40.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

41.步骤1:将转氨反应大肠杆菌菌液(1l)以50ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

42.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率97%;

43.步骤3:选用201*7树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

44.实施例4:

45.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

46.步骤1:将转氨反应大肠杆菌菌液(1l)以50ml/min的流速流经孔径为0.05μm的陶

瓷膜,得到转氨反应清液;

47.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以乙醇为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率92%;

48.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

49.实施例5:

50.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

51.步骤1:将转氨反应大肠杆菌菌液(1l)以50ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

52.步骤2:选用lxp-08树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率90%;

53.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

54.实施例6:

55.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

56.步骤1:将转氨反应大肠杆菌菌液(1l)以2000rpm高速离心去除菌体与蛋白,得到转氨反应清液;

57.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率91%;

58.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

59.实施例7:

60.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

61.步骤1:将转氨反应大肠杆菌菌液(1l)以板框过滤方式去除菌体与蛋白,得到转氨反应清液;

62.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率94%;

63.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式

为二级串联脱附,获得丙酮酸脱附溶液。

64.实施例8:

65.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

66.步骤1:将转氨反应大肠杆菌菌液(50l)以200ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

67.步骤2:选用nka-ii树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率93%;

68.步骤3:选用d201树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

69.实施例9:

70.本实施例提供了一种生物催化体系中糠胺的分离纯化方法,具体按照以下步骤进行:

71.步骤1:将转氨反应大肠杆菌菌液(50l)以200ml/min的流速流经孔径为0.05μm的陶瓷膜,得到转氨反应清液;

72.步骤2:选用nda-150树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为10%的氨水溶液为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得糠胺脱附溶液,糠胺收率91%;

73.步骤3:选用lx-27树脂装填树脂柱,高径比3:1,于室温条件下以3bv/h的流速,吸附模式为二级串联进料,吸附完成后以质量分数为5%的盐酸为脱附液,流速1bv/h,脱附模式为二级串联脱附,获得丙酮酸脱附溶液。

74.分离纯化效果检测:

75.(一)对实施例6-7和实施例9涉及的高速离心法(实施例6)、板框过滤法(实施例7)、膜过滤法(以实施例9为例)三种发酵液预处理方法的菌体、蛋白去除率进行测定,结果见表1。由表1可知,三种与处理法均能获得较高的菌体去除率,但是仅板框过滤法和膜过滤法能获得较高的蛋白去除率,其中菌体和蛋白去除效果最好的预处理方法为膜过滤法。

76.表1不同发酵液预处理方法对菌体、蛋白的去除率比较结果

[0077][0078]

(二)测定实施例1中的nka-ii树脂在1000mg/l的糠胺、糠醛、丙酮酸混合体系中对三种物质的吸附容量,结果见图1。如图1所示,nka-ii树脂对糠胺的平衡吸附容量可达130mg/g,而并不能吸附糠醛和丙酮酸,可见nka-ii树脂可特异性吸附糠胺。

[0079]

(三)测定cha-111,h103,nda-150,nda-99,hpd500,nka-ii树脂在9.72g/l的生物催化糠胺体系中进行静态吸附的容量(见图2),树脂用量为0.06g,吸附液体积为20ml,于温

度25℃的摇床,转速为180rpm的条件下静态吸附4h。如图2所示,在上述几种树脂中对糠胺的平衡吸附量由高到低的排序为nka-ii、h103、nda-99、cha-111、hpd500。

[0080]

(四)测定利用实施例1的nka-ii树脂对9.72g/l的生物催化糠胺体系进行动态吸附,树脂柱bv为50ml,高径比为20:1,进料量为3bv,脱附夜为乙醇,脱附3bv,具体脱附结果如图3所示。通过图3可知,nka-ii对糠胺吸附性能较佳,乙醇脱附提浓效果可达4.6倍,脱附率99%。

[0081]

虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明精神和范围内,都可以做各种的改动与修饰,因此,本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1