一种高阻隔性生物降解薄膜的制备方法与流程

1.本发明属于高分子材料领域,具体涉及一种高阻隔性生物降解薄膜的制备方法。

背景技术:

2.高阻隔性材料具有阻氧、阻气、阻油等特性,既可以防止外部物质侵入,又可以保持包装内部环境稳定,在包装、医疗、食品、农业等多种领域得到广泛应用。目前高阻隔性材料包含金属、玻璃、高分子材料等,其中代表性高分子薄膜材料有聚偏氟乙烯、聚偏氯乙烯等。聚偏氯乙烯和聚偏氟乙烯等虽然阻隔性能较好,但不可降解,长期使用势必带来环境污染问题。

3.聚对苯二甲酸-己二酸-丁二醇酯(pbat)是目前国际公认的生物降解树脂。以pbat为关键材料,开发生物降解高阻隔薄膜,是近年研究的热点之一。cn106881929a公布了一种pbat和淀粉组成的高阻隔性复合膜,该膜采用夹心结构,采用淀粉纳米复合材料为夹心层,pbat材料为外层,组成多层复合膜以提高阻隔性。但是该方法工艺复杂,生产流程长,涉及设备台数多、投资大。cn113211920公开了一种多层共挤全降解高阻隔包装薄膜及其制备方法,该包装薄膜由5层构成:第一层为外防护层a,其成分为pla、pbat、碳化二亚胺抗水解剂和抗紫外光剂的共混物;第二层为粘合层b,其成分为pla和多活性官能团增容剂的共混物;第三层为高阻隔层c,其成分为pga;第四层为粘合层d,其成分为pla和多活性官能团增容剂的共混物;第五层为热封层e,其成分为pla和pcl的共混物,同样该方法加工较为复杂且设备昂贵,生产成本高。

技术实现要素:

4.本发明的目的在于提供一种高阻隔性生物降解薄膜的制备方法,以解决上述背景技术中高阻隔性生物降解膜制备工艺复杂,生产成本高的问题。

5.为实现上述目的,本发明采用如下技术方案:一种高阻隔性生物降解薄膜的制备方法,包括如下步骤:s1:将pbat 30份~55份、聚碳酸亚丙酯1份~10份、增塑剂2份~5份、热稳定剂0.1份~1份和抗氧剂0.1~1份加入到高速混合机内,高速混合机转速设置800~1500转/分钟,混合5~20分钟,得到预混料a;s2:将pbat 30份~55份、碳酸二甲酯-丁二醇-有机酸类共聚物1份~10份、增塑剂2份~5份、5-羟甲基-2-呋喃甲酸0.5份~3份及抗氧剂0.1~1份加入高速混合机内,高速混合机转速设置转速800~1500转/分钟,得到预混料b;s3:将预混料a、预混料b和无机纳米材料2份~8份、光稳定剂0.1份~1份和抗氧剂0.1份~1份加入高速混合机内,高速混合机转速设置转速800~1500转/分钟,得到混合料;s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到高阻隔性生物降解颗粒;s5:将上述高阻隔性生物降解颗粒,在50℃~80℃下干燥2~8小时,然后加入160℃~

240℃吹膜机中加工,即得高阻隔性生物降解薄膜。

6.所述pbat数均分子量为5~15万。

7.所述聚碳酸亚丙酯数均分子量为8~15万。

8.所述增塑剂为聚乙二醇、柠檬酸三乙酯、乙酰柠檬酸三正丁酯、环氧大豆油、三醋酸甘油酯中的至少一种。

9.所述热稳定剂为硬脂酸钡、硬脂酸钙、硬脂酸锌、硬脂酸铜、硬脂酸钴、硬脂酸镁和硬脂酸镨中的至少一种。

10.碳酸二甲酯-丁二醇-有机酸类共聚物为碳酸二甲酯-丁二醇-呋喃二甲酸共聚物或碳酸二甲酯-丁二醇-环己二甲酸共聚物中的一种,其数均分子量为3~7万。

11.所述无机纳米材料为纳米碳酸钙、纳米滑石粉、纳米二氧化硅和纳米水滑石的一种。

12.所述光稳定剂为2-羟基-4-辛氧基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2,4-二羟基二苯甲酮、对氨基苯甲酸甲酯、对氨基苯甲酸乙酯、对氨基苯甲酸丁酯和对氨基苯甲酸甘油酯中的至少一种。

13.所述抗氧剂为受阻酚类抗氧剂与亚磷酸酯类抗氧剂按照重量比为1:1~2混合而成,其中,所述受阻酚类抗氧剂的型号包括1010、1076、1024和1520,所述亚磷酸酯类抗氧剂包括磷酸三甲酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯、亚磷酸三乙酯、亚磷酸三苯酯和抗氧剂168。

14.本发明的高阻隔性生物降解薄膜,采用的pbat、聚碳酸亚丙酯、碳酸二甲酯-丁二醇-有机酸类共聚物等均为生物可降解材料,不会对环境带来白色污染。通过配置预混料的方式在预混料配置阶段即提升了pbat和碳酸二甲酯-丁二醇-有机酸类共聚物的相容性,减少了所有物料一次混料带来的pbat、聚碳酸亚丙酯、碳酸二甲酯-丁二醇-有机酸类共聚物三者相容性差的问题。通过添加无机纳米材料进一步提升阻隔性的同时改善了pbat熔体粘附模具的缺点。本发明的生物降解薄膜加工条件简单,使用薄膜吹膜设备即可,阻隔性好,具有良好的发展前景。

具体实施方式

15.为了使本领域的技术人员更好的理解本发明方案,下面将结合本发明实施例,对本发明中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的而实施例。基于本发明中的实施例,在本领域普通技术人员没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护范围。

16.测试方式下列实施例中的测试仪器,分别为透湿仪,permatram-w3/61,美国mocon公司;透氧仪,model8001,美国illinois公司。

17.实施例1一种高阻隔性生物降解薄膜,制备原料包括:pbat,分子量10万,80份。

18.聚碳酸亚丙酯,分子量10万,6份。

19.碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

20.聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168, 0.5份,抗氧剂 1010,0.5份。

21.按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

22.s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

23.s2:将pbat 40份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到预混料b。

24.s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168, 0.5份,抗氧剂 1010,0.5份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到混合料。

25.s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

26.s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

27.对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

28.实施例2一种高阻隔性生物降解薄膜,制备原料包括:pbat,分子量10万,80份。

29.聚碳酸亚丙酯,分子量10万,6份。

30.碳酸二甲酯-丁二醇-环己二甲酸共聚物,分子量5万,8份。

31.聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168, 0.5份,抗氧剂 1010,0.5份。

32.按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

33.s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份,抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

34.s2:将pbat 40份、碳酸二甲酯-丁二醇-环己二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速

混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

35.s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

36.s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

37.s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

38.对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

39.实施例3一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,80份。

40.聚碳酸亚丙酯,分子量10万,6份。

41.碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,5份。

42.聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

43.按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

44.s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份,抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

45.s2:将pbat 40份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物5份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

46.s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

47.s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

48.s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

49.对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

50.实施例4一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,100份。

51.聚碳酸亚丙酯,分子量10万,6份。

52.碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

53.聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168, 0.5份,抗氧剂 1010,0.5份。

54.按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

[0055] s1:将pbat 50份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份,抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0056]

s2:将pbat 50份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

[0057]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

[0058]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0059]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0060]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

[0061]

实施例5一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0062]

聚碳酸亚丙酯,分子量10万,6份。

[0063]

碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量7万,5份。

[0064]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

[0065]

按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

[0066] s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混

合10分钟,得到预混料a。

[0067]

s2:将pbat 40份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物5份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

[0068]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168, 0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

[0069]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0070]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0071]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

[0072]

实施例6一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0073]

聚碳酸亚丙酯,分子量10万,4份。

[0074]

碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

[0075]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168, 0.5份,抗氧剂 1010,0.5份。

[0076]

按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

[0077] s1:将pbat 40份、聚碳酸亚丙酯4份、聚乙二醇3份、硬脂酸锌0.5、抗氧剂168,0.15份、抗氧剂 1010,0.15份份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0078]

s2:将pbat 40份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

[0079]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

[0080]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0081]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0082]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

[0083]

实施例7一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,100份。

[0084]

聚碳酸亚丙酯,分子量10万,6份。

[0085]

碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

[0086]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,1份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168, 0.5份,抗氧剂 1010,0.5份。

[0087]

按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜的制备。

[0088] s1:将pbat 50份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0089]

s2:将pbat 50份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物8份、环氧大豆油3份、5-羟甲基-2-呋喃甲酸,1份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

[0090]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

[0091]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0092]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0093]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

[0094]

实施例8一种高阻隔性生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0095]

聚碳酸亚丙酯,分子量10万,6份。

[0096]

碳酸二甲酯-丁二醇-环己二甲酸共聚物,分子量7万,8份。

[0097]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

[0098]

按上述原料组分,采用本发明提供的制备方法,进行一种高阻隔性生物降解薄膜

的制备。

[0099] s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0100]

s2:将pbat 40份、碳酸二甲酯-丁二醇-环己二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到预混料b。

[0101]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168, 0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置转速800转/分钟;混合5分钟,得到混合料。

[0102]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0103]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0104]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1。

[0105]

对比例1一种生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0106]

聚碳酸亚丙酯,分子量10万,6份。

[0107]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

[0108]

按上述原料组分,采用本发明提供的制备方法,进行一种生物降解薄膜的制备。

[0109]

s1:将pbat 40份、聚碳酸亚丙酯6份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0110]

s2:将pbat 40份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到预混料b。

[0111]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到混合料。

[0112]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种生物降解颗粒。

[0113]

s5:将上述生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到生物降解薄膜。

[0114]

对得到的生物降解薄膜进行各项性能检测,结果见表1。

[0115]

对比例2一种生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0116]

碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

[0117]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

[0118]

按上述原料组分,采用本发明提供的制备方法,进行一种生物降解薄膜的制备。

[0119]

s1:将pbat 40份、聚乙二醇3份、硬脂酸锌0.5份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入到高速混合机内,高速混合机转速设置1000转/分钟;混合10分钟,得到预混料a。

[0120]

s2:将pbat 40份、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物8份、聚乙二醇3份、5-羟甲基-2-呋喃甲酸,2份、抗氧剂168,0.15份、抗氧剂 1010,0.15份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到预混料b。

[0121]

s3:将预混料a、预混料b和纳米蒙脱土5份、2-羟基-4-甲氧基二苯甲酮0.3份和抗氧剂168,0.2份,抗氧剂 1010,0.2份加入高速混合机内,高速混合机转速设置800转/分钟;混合5分钟,得到混合料。

[0122]

s4:将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种高阻隔性生物降解颗粒。

[0123]

s5:将上述高阻隔性生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到高阻隔性生物降解薄膜。

[0124]

对得到的高阻隔性生物降解薄膜进行各项性能检测,结果见表1对得到的生物降解薄膜进行各项性能检测,结果见表1。

[0125]

对比例3一种生物降解薄膜,具体包含:pbat,分子量10万,80份。

[0126]

碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,分子量5万,8份。

[0127]

聚乙二醇,6份;5-羟甲基-2-呋喃甲酸,2份;纳米蒙脱土,5份;硬脂酸锌,0.5份;2-羟基-4-甲氧基二苯甲酮,0.3份;抗氧剂168,0.5份,抗氧剂 1010,0.5份。

[0128]

按上述原料组分,采用本发明提供的制备方法,进行一种生物降解薄膜的制备。

[0129]

将所有物料一次性全部加入到高速混合机内,高速混合机转速设置1000转/分钟;

混合10分钟,得到混合料。将上述混合均匀的混合料,加入双螺杆挤出机中,在160~240℃造粒,得到一种生物降解颗粒。将上述生物降解颗粒,在60℃下干燥4小时,然后加入160~240℃吹膜机中加工,得到生物降解薄膜。

[0130]

对得到的生物降解薄膜进行各项性能检测,结果见表1。

[0131]

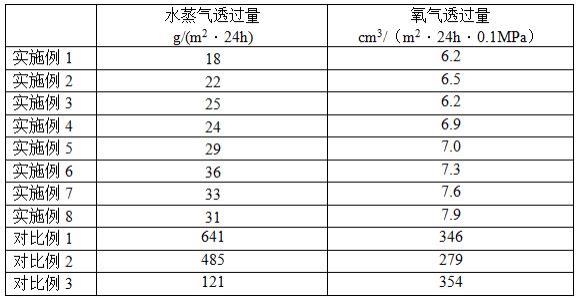

表1实施例1-8和对比例1-3的性能检测结果(薄膜厚度均为15μm)由对比例1与实施例1对比可知,当原料中缺少碳酸二甲酯-丁二醇-呋喃二甲酸共聚物时,水蒸气透过量由18 g/(m2•

24h)上升至641 g/(m2•

24h),氧气透过量6.2cm3/(m2•

24h

•

0.1mpa)上升到346cm3/(m2•

24h

•

0.1mpa)。说明碳酸二甲酯-丁二醇-呋喃二甲酸共聚物因其本身具有较高的链段刚性、较小的自由体积、以及环状结构,在与pbat实现均匀分散后,可大幅改善阻隔性。与同时添加碳酸二甲酯-丁二醇-呋喃二甲酸共聚物和聚碳酸亚丙酯相比,当不添加碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,仅添加聚碳酸亚丙酯时,阻隔性效果较差。

[0132]

由对比例2与实施例1对比可知,当原料中缺少聚碳酸亚丙酯时,水蒸气透过量由18 g/(m2•

24h)上升485g/(m2•

24h),氧气透过量6.2cm3/(m2•

24h

•

0.1mpa)上升到279cm3/(m2•

24h

•

0.1mpa)。说明只添加碳酸二甲酯-丁二醇-呋喃二甲酸共聚物,阻隔性虽有改善,但远不及同时添加碳酸二甲酯-丁二醇-呋喃二甲酸共聚物和聚碳酸亚丙酯。

[0133]

由对比例3与实施例1对比可知,将所有生物降解地膜组分一次性全部加入高速混合机后,聚碳酸亚丙酯、碳酸二甲酯-丁二醇-呋喃二甲酸共聚物在pbat中的相容性差的问题,未能得到彻底改善,导致成膜后阻隔性虽有较大提高,但提高幅度远不及配置预混料方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1