一种山梨酸巴豆醛连续回收系统和方法与流程

本发明涉及一种用于山梨酸巴豆醛连续回收系统和方法,属于山梨酸制备。

背景技术:

1、巴豆醛的基本信息:

2、别名:顺,反-巴豆醛、2-丁烯醛;

3、英文名:crotonaldehyde;

4、外观性质:无色透明液体,微溶于水,可混溶于乙醇、乙醚、苯、甲苯、汽油等多数有机溶剂;

5、cas号:123-73-9;

6、分子式:c4h6o;

7、分子量:70.09;

8、熔点:-76.5℃;

9、沸点:102.2℃;

10、闪点:13℃

11、密度:0.853;

12、结构式:

13、作用和用途:巴豆醛易发生氧化、还原、加成和聚合等各类反应,是一种重要的有机合成原料。巴豆醛与乙烯酮反应可生产山梨酸用作食品防腐剂;巴豆醛与甲醇在碱催化反应下可生成甲氧基丁醛,再经加氢反应制得3-甲氧基丁醇,可用作环氧树脂涂料、刹车油黏度调节剂和印刷油墨溶剂;巴豆醛加氢反应生成正丁醛,再经缩合脱水、加氢反应制得2-乙基己醇,可用作食品添加剂、增塑剂及去泡剂等。

14、现有技术中回收巴豆醛的方法:

15、目前工业上从山梨酸缩合液中回收巴豆醛的常用方法是进行减压蒸馏。将缩合液投入蒸发釜中,在负压状态下用蒸汽加热,当温度达到120℃左右,真空度达到-0.09mpa,回收结束,回收的巴豆醛用于缩合反应中。

16、(1)江苏天成生化制品有限公司.山梨酸连续脱溶方法:中国,cn104262134a,2014-09-27.

17、此发明的技术方案是:将聚酯连续的从薄膜蒸发器加热区的上方径向进入薄膜蒸发器内部,聚酯经薄膜蒸发器的布料器分布到蒸发器加热壁面,旋转的刮膜器将聚酯连续均匀的在加热面上挂成液膜,并以螺旋状向下推进,聚酯液膜的轻组分被蒸发形成蒸汽流上升,经气液分离器进入外置冷凝器,聚酯液膜的重组分从蒸发器底部的锥体连续排出。该工艺缩短了聚酯在高温段的停留时间,保证了聚酯的质量,但回收的巴豆醛中可能含有三聚乙醛、ɑ-乙烯基巴豆醛等杂质,回收套用后可能影响缩合液品质及收率,带入后续反应中可能会影响山梨酸的色泽及收率。

18、(2)临沂市金沂蒙生物科技有限公司.丁烯醛回收工艺流程:中国,cn101830786a,2010-09-15.

19、此发明的技术方案是:将巴豆醛与水的混合液经初馏塔精馏后经换热器进行降温处理,经管道进入冷凝器进行冷却,之后到分层器中进行分层,得到回收巴豆醛。该工艺适用于在低粘度溶液(200cp(21℃))中回收巴豆醛,且回收巴豆醛中含有低沸杂质。含有低沸杂质的巴豆醛在缩合反应中会影响缩合液的品质及后续的水解收率,带入后续反应中可能会影响山梨酸的色泽及收率,山梨酸生产回收套用的巴豆醛中巴豆醛含量要求>96%,水含量<0.5%;因此这种方法不适合用于山梨酸缩合液中巴豆醛的回收再利用。

20、(3)南通醋酸化工股份有限公司.一种山梨酸连续回收溶媒的方法:中国,cn111377811a,2020-07-07.

21、此发明的技术方案是:将缩合液连续进入蒸发塔中,控制塔中温度110~160℃,塔顶温度40~80℃,蒸发压力为-0.08~-0.1mpa,停留时间0.5~3h,塔顶连续出溶媒,塔釜连续出聚酯。该工艺实现了实现了连续化生产,但蒸馏过程中缩合液的粘度变大(蒸馏后缩合液粘度500~600cp(120℃)),物料分散不均匀蒸馏过程会发生些自聚和分解的副反应,回收溶媒品质较低(回收溶媒中巴豆醛含量在93~96%,水分在0.5~1%),对反应有一定的影响。且塔釜聚酯粘度较大,连续出料过程中易堵塞管道,不易清理。

技术实现思路

1、为了解决上述至少一个问题,本发明提供了用于山梨酸巴豆醛连续回收系统和方法,回收的巴豆醛含量96%-99.5%,水分0.01-0.1%,巴豆醛的回收率98-99.5%。

2、本发明的第一目的是提供一种用于山梨酸巴豆醛连续回收方法,包括如下步骤:

3、先在缩合液中添加乳化剂,缩合液再从塔中连续打入精馏装置,蒸出液一部分回流至精馏塔中,一部分打入回收巴豆醛槽,釜液连续溢流排出至薄膜蒸发设备,薄膜蒸发设备的蒸出液直接打入回收巴豆醛槽,釜液聚酯以溢流方式至聚酯接收槽(即裂解配制釜)。

4、本发明中,所述缩合液,即为山梨酸缩合液,巴豆醛和乙烯酮在催化剂作用下发生缩合反应制备得到的,是巴豆醛和聚酯混合物,粘度50~80cp(21℃),呈橙黄色透明状,具有刺激性气味。

5、作为本发明的一种实施方式,所述乳化剂选自op系列、聚乙二醇-二甲醚(不同分子量)中的至少一种,添加量为缩合液重量的0.005-0.2%。

6、作为本发明的一种实施方式,所述精馏装置的真空度-0.01~-0.07mpa,回流比为0.5-5:1,釜温控制在100-120℃,顶温控制在50~70℃。

7、作为本发明的一种实施方式,所述回流比为(0.5-5):1;精馏塔顶出来的气相经冷凝、冷却为液体,一部分返回塔内,作为塔顶液相回流,一部分作为液相产品;前者与后者之比即为回流比。

8、作为本发明的一种实施方式,所述薄膜蒸发设备的真空度控制在-0.07~-0.098mpa,釜温控制在115-130℃,顶温控制在40~55℃,蒸发的停留时间为10min-60min。

9、本发明的缩合液中聚酯浓度为40-65%(即缩合液中巴豆醛和乙烯酮反应生成的聚酯占缩合液整体质量浓度的40~65%),经精馏塔处理后的物料(即精馏塔中釜液,一级精馏釜液)中巴豆醛残余量为2-10%,经薄膜蒸发设备处理后的物料(即二级釜液)中的巴豆醛残余量为0.05-1%。

10、本发明的聚酯接收槽中获得的聚酯的平均分子量为5000-8500,120℃聚酯的粘度为150-350cps。

11、本发明的回收巴豆醛槽中回收的巴豆醛含量96%-99.5%,水分0.01-0.1%,巴豆醛的回收率98-99.5%。

12、作为本发明的一种实施方式,塔式精馏和薄膜蒸发器联合使用。

13、作为本发明的一种实施方式,薄膜蒸发设备是采用薄膜蒸发器。

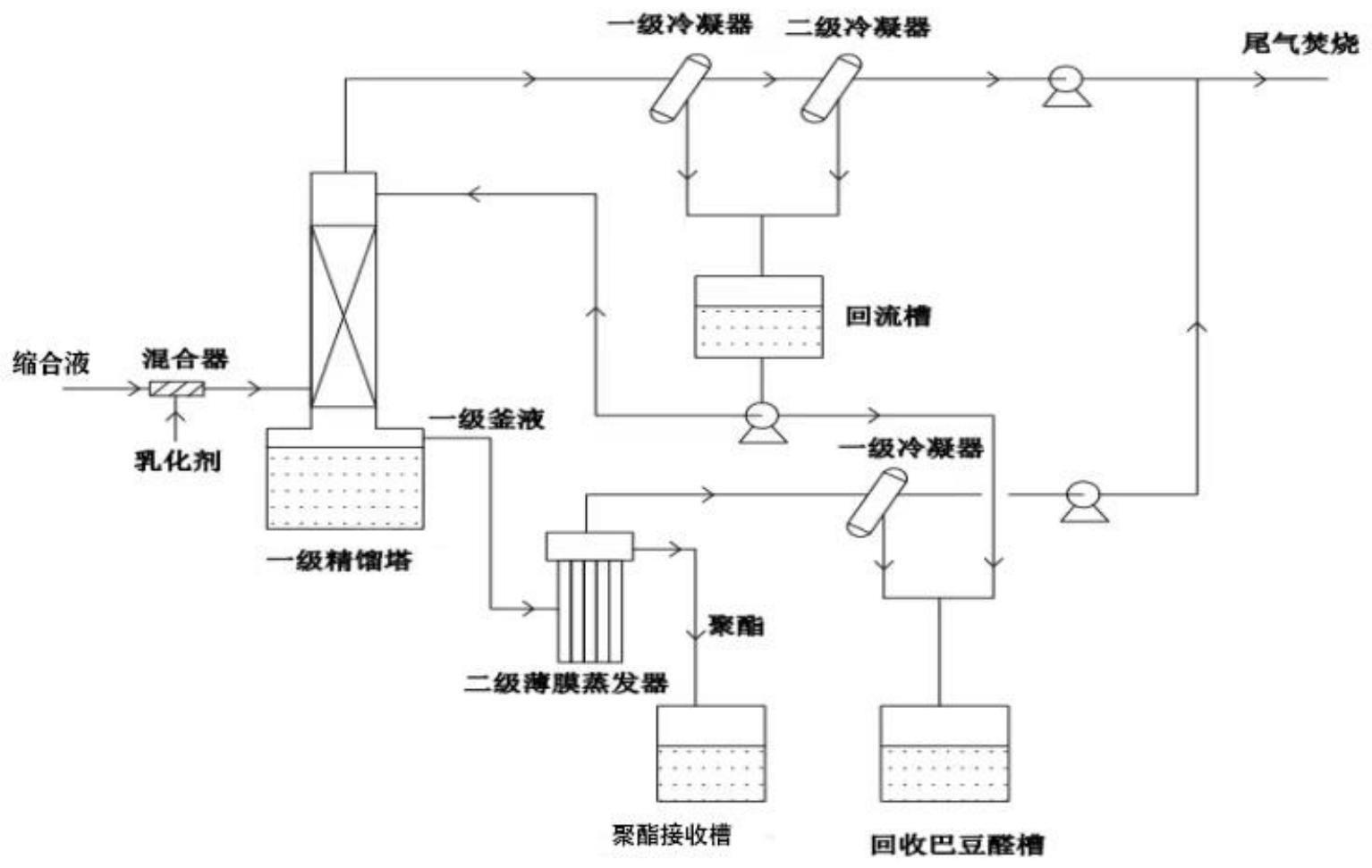

14、本发明的第二个目的是提供一种用于山梨酸巴豆醛连续回收的系统,所述系统包括缩合液/乳化剂混合器、精馏塔、薄膜蒸发设备、聚酯接收槽、回收巴豆醛槽;其中,缩合液/乳化剂混合器与精馏塔进料口连接,精馏塔釜液出口与薄膜蒸发设备连接;薄膜蒸发设备的蒸出液口经冷凝器后与回收巴豆醛槽连接,薄膜蒸发设备的釜液出口与聚酯接收槽连接。

15、作为本发明的一种实施方式,所述精馏塔的上端的蒸出口连接冷凝器,冷凝器连接回流槽,回流槽通过泵连接精馏塔和回收巴豆醛槽。

16、本发明还提供上述用于山梨酸巴豆醛连续回收的系统的使用方法。

17、所述方法是:一定量的缩合液和乳化剂先经缩合液/乳化剂混合器混合均匀后,以一定流速从塔中进入精馏塔,蒸出液经两级冷凝器冷凝后进入回流槽,一部分回流至精馏塔中,一部分打入巴豆醛回收槽;精馏塔中的釜液连续溢流排出至薄膜蒸发设备,维持釜液平衡;薄膜蒸发设备的蒸出液经一级冷凝后直接打入巴豆醛回收槽,釜液聚酯以溢流方式至聚酯接收槽,冷凝后尾气排入尾气焚烧系统。

18、作为本发明的一种实施方式,所述使用方法中,控制所述精馏装置的真空度-0.01~-0.07mpa,回流比为0.5-5:1,釜温控制在100-120℃,顶温控制在50~70℃。

19、作为本发明的一种实施方式,所述使用方法中,控制所述薄膜蒸发设备的真空度控制在-0.07~-0.098mpa,釜温控制在115-130℃,顶温控制在40~55℃,蒸发的停留时间为10min-60min。

20、作为本发明的一种实施方式,所述使用方法中,乳化剂选自op系列、聚乙二醇-二甲醚(不同分子量)中的至少一种,添加量为缩合液重量的0.005-0.2%。

21、本发明的优点和效果:

22、1)本发明开发了用于山梨酸巴豆醛连续回收的系统和方法。

23、2)本发明通过对乳化剂的选择及乳化剂与缩合液的质量之比进行优化选择,改善了缩合液蒸馏过程中的分散性,抑制了高温蒸馏过程中巴豆醛自聚反应和聚酯的分解,巴豆醛回收率达到98~99.5%,较现有工艺提升了2%左右;经核算,巴豆醛回收率提高了2%左右,山梨酸制备工艺中巴豆醛消耗降低了约1.4%,可为企业每年节约原料成本约400万。

24、3)本发明有效控制精馏塔(真空度、回流比、釜温、顶温)和薄膜蒸发器控制参数(真空度、釜温、顶温、停留时间),蒸馏后聚酯黏度可控制在150-350cps(120℃),较现有工艺聚酯粘度下降了100cps左右,通过溢流出料,解决了放料易堵塞的问题,优化了生产操作,同时解决了聚酯物料放料无法计量的问题。

25、4)本发明通过将塔式精馏和薄膜蒸发的高效结合,提高了巴豆醛的回收率和回收品质,回收巴豆醛中的巴豆醛含量达到97~99.5%,水分控制在0.01~0.1%。

- 还没有人留言评论。精彩留言会获得点赞!