一种上下层胎面100%定伸相互关联的全钢轮胎的制作方法

一种上下层胎面100%定伸相互关联的全钢轮胎

技术领域

1.本发明涉及全钢子午线轮胎技术领域,尤其涉及一种上下层胎面100%定伸相互关联的全钢轮胎。

背景技术:

2.自从全钢子午线轮胎诞生以来,国内外各大厂家在提高轮胎性能方面做了无数工作,尤其是轮胎胎面配方改进方面。但是历来所作的改进工作,都只注重于单一的某个部位的性能提升,而忽略了该部位性能提升之后,与相邻部位性能的匹配问题。众所皆知,全钢子午线轮胎是由多个部位组合而成,在进行性能改进时,如果只关注某个单一部位或胎面的性能提升,那么原设计方案的整体性能的平衡性,必然会被这单一部位性能的改变而打破,导致产生新的问题。但是,如果能够将与之相邻的部位,进行关联性地匹配、协调地进行同时调整,继续维持整个轮胎的平衡性,那么就能够实现在性能改进解决问题的同时,又能够不打破原有轮胎整体性能的平衡性产生新的问题。

3.基于目前的轮胎胎面单一上层胎面配方改进时,与原下层胎面乃至整个轮胎的整体性能的平衡性被打破所产生的新问题,有必要对此进行改进。

技术实现要素:

4.有鉴于此,本发明提出了一种上下层胎面100%定伸相互关联的全钢轮胎,以解决现有技术中存在的技术缺陷。

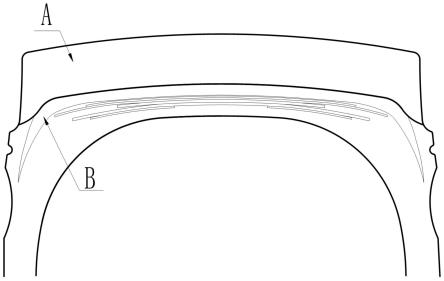

5.第一方面,本发明提供了一种上下层胎面100%定伸相互关联的全钢轮胎,包括依次叠加的上层胎面胶层a、下层胎面胶层b,其中,所述上层胎面胶层a、下层胎面胶层b的100%定伸应力之比为(0.7~0.8):1。

6.优选的是,所述的全钢轮胎,所述下层胎面胶层b的100%定伸应力为3.2~5.5mpa。

7.优选的是,所述的全钢轮胎,所述上层胎面胶层a所采用的材料包括以下重量份组分:

8.天然胶20~80份、顺丁胶80~20份、炭黑40~70份、白炭黑0~30份、氧化锌1~5份、硬脂酸0.5~3.5份、微晶蜡1~5份、防老剂1~5份、软化剂3~10份、硅烷偶联剂0~6份、硫磺1~5份、促进剂1~4份。

9.优选的是,所述的全钢轮胎,所述下层胎面胶层b所采用的材料包括以下重量份组分:

10.天然胶100份、顺丁胶0~50份、炭黑20~40份、白炭黑5~20份、氧化锌1~5份、硬脂酸1~4份、微晶蜡0.5~2份、防老剂2~4份、硅烷偶联剂1~4份、软化剂1~3份、硫磺2~5份、促进剂2~4份。

11.优选的是,所述的全钢轮胎,所述上层胎面胶层a、下层胎面胶层b的100%定伸应力之比为0.75:1。

12.优选的是,所述的全钢轮胎,所述上层胎面胶层a所采用的材料的制备方法,包括以下步骤:

13.在啮合式密炼机中加入天然胶、顺丁胶,混炼,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼后排胶,得到a一段母胶;

14.在啮合式密炼机中加入a一段母胶、硬脂酸、微晶蜡、软化剂,混炼后排胶得到a二段母胶;

15.在啮合式密炼机中加入a二段母胶,混炼后,再加入硫磺、促进剂、防老剂,继续混炼后,排胶,得到a终炼胶,即为上层胎面胶层a所采用的材料。

16.优选的是,所述的全钢轮胎,所述下层胎面胶层b所采用的材料的制备方法,包括以下步骤:

17.在啮合式密炼机中加入天然胶、顺丁胶,混炼,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼后排胶,得到b一段母胶;

18.在啮合式密炼机中加入b一段母胶、硬脂酸、微晶蜡、软化剂,混炼后排胶得到b二段母胶;

19.在啮合式密炼机中加入b二段母胶,混炼后,再加入硫磺、促进剂、防老剂,继续混炼后,排胶,得到b终炼胶,即为下层胎面胶层b所采用的材料。

20.优选的是,所述的全钢轮胎,所述上层胎面胶层a所采用的材料包括以下重量份组分:

21.天然胶60份、顺丁胶40份、炭黑45份、白炭黑15份、氧化锌4份、硬脂酸2.5份、微晶蜡1.5份、防老剂3.5份、软化剂5份、硅烷偶联剂3份、硫磺3.5份、促进剂1.5份。

22.优选的是,所述的全钢轮胎,所述下层胎面胶层b所采用的材料包括以下重量份组分:

23.天然胶100份、炭黑40份、白炭黑20份、氧化锌5份、硬脂酸3份、微晶蜡0.5份、防老剂3份、硅烷偶联剂4份、软化剂2份、硫磺3.5份、促进剂2.5份。

24.本发明的一种上下层胎面100%定伸相互关联的全钢轮胎相对于现具有以下有益效果:

25.1、本发明的全钢轮胎两层胎面,包括下层胎面胶层b和上层胎面胶层a,经过申请人反复多次实验,发现上层的上层胎面胶层a与下层的下层胎面胶层b的100%定伸应力之比为(0.7~0.8):1时,能够确保轮胎的任一胎面作出性能调整后,继续维持整个轮胎冠部的性能平衡,从而保证全钢子午线轮胎在胎面性能得到提升后,不产生新的问题。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明的全钢轮胎两层胎面的结构示意图;

28.图2为本发明的全钢轮胎的高速耐久测试图;

29.图3为本发明的全钢轮胎的国标耐久测试图。

具体实施方式

30.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

31.本技术提供了一种上下层胎面100%定伸相互关联的全钢轮胎,如图1所示,包括依次叠加的上层胎面胶层a、下层胎面胶层b,其中,上层胎面胶层a、下层胎面胶层b的100%定伸应力之比为(0.7~0.8):1。

32.本技术所要解决的技术问题是为了解决单一上层胎面配方改进时,与原下层胎面乃至整个轮胎的整体性能的平衡性被打破所产生的新问题,本技术提供了全钢轮胎,包括下层胎面胶层b和上层胎面胶层a,经过申请人反复多次实验,发现上层的上层胎面胶层a与下层的下层胎面胶层b的100%定伸应力之比为(0.7~0.8):1时,保证轮胎在胎面性能做出性能调整后,继续维持整个轮胎的性能平衡,从而保证全钢子午线轮胎在胎面性能得到提升后,不产生新的问题;本技术的全钢轮胎两层胎面消除单一部位性能调整后,轮胎的整体性能的平衡性被打破所产生的新问题。具体的,就本技术而言,通过控制上层胎面胶层a与下层胎面胶层b的100%定伸应力之比,并且找到了关键的下层胎面胶层b的最佳100%定伸应力范围,而且还通过轮胎的国标耐久及高速耐久两种不同的测试方法来表征轮胎整体性能的平衡性。

33.在一些实施例中,下层胎面胶层b的100%定伸应力为3.2~5.5mpa。

34.在一些实施例中,上层胎面胶层a所采用的材料包括以下重量份组分:

35.天然胶20~80份、顺丁胶80~20份、炭黑40~70份、白炭黑0~30份、氧化锌1~5份、硬脂酸0.5~3.5份、微晶蜡1~5份、防老剂1~5份、软化剂3~10份、硅烷偶联剂0~6份、硫磺1~5份、促进剂1~4份。

36.在一些实施例中,下层胎面胶层b所采用的材料包括以下重量份组分:

37.天然胶100份、顺丁胶0~50份、炭黑20~40份、白炭黑5~20份、氧化锌1~5份、硬脂酸1~4份、微晶蜡0.5~2份、防老剂2~4份、硅烷偶联剂1~4份、软化剂1~3份、硫磺2~5份、促进剂2~4份。

38.在一些实施例中,上层胎面胶层a、下层胎面胶层b的100%定伸应力之比为0.75:1。

39.在一些实施例中,上层胎面胶层a所采用的材料的制备方法,包括以下步骤:

40.s1、在啮合式密炼机中加入天然胶、顺丁胶,混炼,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼后排胶,得到a一段母胶;

41.s2、在啮合式密炼机中加入a一段母胶、硬脂酸、微晶蜡、软化剂,混炼后排胶得到a二段母胶;

42.s3、在啮合式密炼机中加入a二段母胶,混炼后,再加入硫磺、促进剂、防老剂,继续混炼后,排胶,得到a终炼胶,即为上层胎面胶层a所采用的材料。

43.具体的,在一些实施例中,上层胎面胶层a所采用的材料的制备方法,包括以下步骤:

44.s1、在啮合式密炼机中加入天然胶、顺丁胶,设置密炼机转速为35~45rpm,混炼20

~30s,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼120~130s后排胶,得到a一段母胶;用啮合式密炼机,相比于传统的剪切式密炼机,更有利于胶料的分散及混炼胶料温度的控制,a一段母胶的目的在于控制白炭黑与硅烷偶联剂交联程度处于合理水平;

45.s2、在啮合式密炼机中加入a一段母胶、硬脂酸、微晶蜡、软化剂,设置密炼机转速为40~50rpm,混炼125~135s,提栓,保持15~25s,然后压栓混炼190~210s后排胶得到a二段母胶;a二段母胶的目的在于补充混炼,提高炭黑的分散度;

46.s3、在啮合式密炼机中加入a二段母胶,设置密炼机转速为25~35rpm,混炼60~70s后,再加入硫磺、促进剂、防老剂,继续混炼130~140s,提栓,然后压栓混炼190~200s排胶,得到a终炼胶,即为上层胎面胶层a所采用的材料。

47.在一些实施例中,下层胎面胶层b所采用的材料的制备方法,包括以下步骤:

48.s1、在啮合式密炼机中加入天然胶、顺丁胶,混炼,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼后排胶,得到b一段母胶;

49.s2、在啮合式密炼机中加入b一段母胶、硬脂酸、微晶蜡、软化剂,混炼后排胶得到b二段母胶;

50.s3、在啮合式密炼机中加入b二段母胶,混炼后,再加入硫磺、促进剂、防老剂,继续混炼后,排胶,得到b终炼胶,即为下层胎面胶层b所采用的材料。

51.具体的,在一些实施例中,下层胎面胶层b所采用的材料的制备方法,包括以下步骤:

52.s1、在啮合式密炼机中加入天然胶、顺丁胶,设置密炼机转速为35~45rpm,混炼20~30s,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼120~130s后排胶,得到b一段母胶;

53.s2、在啮合式密炼机中加入b一段母胶、硬脂酸、微晶蜡、软化剂,设置密炼机转速为40~50rpm,混炼125~135s,提栓,保持15~25s,然后压栓混炼190~210s后排胶得到b二段母胶;

54.s3、在啮合式密炼机中加入b二段母胶,设置密炼机转速为25~35rpm,混炼60~70s后,再加入硫磺、促进剂、防老剂,继续混炼130~140s,提栓,然后压栓混炼190~200s排胶,得到b终炼胶,即为下层胎面胶层b所采用的材料。

55.在一些实施例中,上层胎面胶层a所采用的材料包括以下重量份组分:

56.天然胶(即天然橡胶)60份、顺丁胶40份、炭黑45份、白炭黑15份、氧化锌4份、硬脂酸2.5份、微晶蜡1.5份、防老剂3.5份、软化剂5份、硅烷偶联剂3份、硫磺3.5份、促进剂1.5份。

57.在一些实施例中,下层胎面胶层b所采用的材料包括以下重量份组分:

58.天然胶100份、炭黑40份、白炭黑20份、氧化锌5份、硬脂酸3份、微晶蜡0.5份、防老剂3份、硅烷偶联剂4份、软化剂2份、硫磺3.5份、促进剂2.5份。

59.具体的,本技术的全钢轮胎的制备方法,包括以下步骤:在胎面基层上依次制备下层胎面胶层b、上层胎面胶层a,其中,下层胎面胶层b的制备方法为:采用上述的下层胎面胶层b所用的材料经过挤出成型后即制备得到下层胎面胶层b;上层胎面胶层a的制备方法为:采用上述的上层胎面胶层a所用的材料经过挤出成型后即制备得到上层胎面胶层a。

60.以下进一步以具体实施例说明本技术的全钢轮胎。本部分结合具体实施例进一步

说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

61.实施例1

62.本技术实施例提供了一种上下层胎面100%定伸相互关联的全钢轮胎,包括依次叠加的上层胎面胶层a、下层胎面胶层b,其中,上层胎面胶层a所采用的材料如下表1所示中的一种配方,下层胎面胶层b所采用的材料如下表2所示中的一种配方。

63.表1-上层胎面胶层a所采用的材料配方(表中数据均为重量份)

64.原料a普通配方配方1配方2配方3天然胶90706030顺丁胶10304070炭黑75554525白炭黑0201530氧化锌63.545硬脂酸1.522.52微晶蜡3.221.51.5防老剂43.53.53.5软化剂5657硅烷偶联剂0436硫磺43.53.53.5促进剂1.821.52

65.表2-下层胎面胶层b所采用的材料配方(表中数据均为重量份)

66.原料b普通配方配方4配方5配方6天然胶501005080顺丁胶5005020炭黑25404555白炭黑3520155氧化锌2533硬脂酸2322微晶蜡20.521防老剂4344软化剂5221硅烷偶联剂7431硫磺33.52.53促进剂2.32.52.52.3

67.其中,上层胎面胶层a所采用的材料的具体制备方法为:

68.s1、在啮合式密炼机中加入天然胶、顺丁胶,设置密炼机转速为40rpm,混炼25s,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼125s后排胶,得到一段母胶;

69.s2、在啮合式密炼机中加入a一段母胶、硬脂酸、微晶蜡、软化剂,设置密炼机转速

为45rpm,混炼130s,提栓,保持20s,然后压栓混炼200s后排胶得到a二段母胶;

70.s3、在啮合式密炼机中加入a二段母胶,设置密炼机转速为30rpm,混炼65s后,再加入硫磺、促进剂、防老剂,继续混炼135s,提栓,然后压栓混炼195s排胶,得到a终炼胶,即为上层胎面胶层a所采用的材料。

71.下层胎面胶层b所采用的材料的制备方法为:

72.s1、在啮合式密炼机中加入天然胶、顺丁胶,设置密炼机转速为40rpm,混炼25s,再加入氧化锌、炭黑、白炭黑、硅烷偶联剂继续混炼125s后排胶,得到b一段母胶;

73.s2、在啮合式密炼机中加入b一段母胶、硬脂酸、微晶蜡、软化剂,设置密炼机转速为45rpm,混炼130s,提栓,保持20s,然后压栓混炼200s后排胶得到b二段母胶;

74.s3、在啮合式密炼机中加入四段母胶,设置密炼机转速为30rpm,混炼65s后,再加入硫磺、促进剂、防老剂,继续混炼135s,提栓,然后压栓混炼195s排胶,得到b终炼胶,即为下层胎面胶层b所采用的材料。

75.表1中不同配方组成的上层胎面胶层a所采用的材料的主要性能如表3所示。

76.表3-不同配方组成的上层胎面胶层a所采用的材料的性能

[0077][0078]

表2中不同配方组成的下层胎面胶层b所采用的材料的主要性能如表4所示。

[0079]

表4-不同配方组成的下层胎面胶层b所采用的材料的性能

[0080][0081]

当本技术的全钢轮胎两层胎面,其中,上层胎面胶层a所采用的材料如表1所示中的一种配方,下层胎面胶层b所采用的材料如表2所示中的一种配方时;进一步采用上述配方的两层胎面最终形成整个12r22.5全钢轮胎(该轮胎除了胎面采用本技术的两层胎面,其余结构均与常规轮胎完全相同),并对全钢轮胎行高速耐久测试和国标耐久测试,结果如图2~3所示。

[0082]

从图2中可以看出,当上层胎面胶层a所采用的材料为a普通配方,下层胎面胶层b所采用的材料为配方4时,上层胎面胶层a和下层胎面胶层b100%拉伸强度(即100%定伸应力)之比为1.21:1,耐久时间为112.5h;当上层胎面胶层a所采用的材料为配方2,下层胎面胶层b所采用的材料为配方4时,上层胎面胶层a和下层胎面胶层b100%拉伸强度(即100%定伸应力)之比为0.75:1,耐久时间为110.8h。

[0083]

从图3可以看出,在国标耐久测试时,当上层胎面胶层a所采用的材料为配方2,下

层胎面胶层b所采用的材料为配方4时,上层胎面胶层a和下层胎面胶层b100%拉伸强度(即100%定伸应力)之比为0.75:1,耐久时间为235.6h,该方案优势明显。即上层胎面胶层a的100%定伸应力和下层胎面胶层b100%定伸应力之比为0.75:1,下层胎面胶层b的100%定伸应力范围为3.2mpa-5.5mpa之间时,轮胎整体的性能平衡性最佳。

[0084]

以上述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1