一种低线性膨胀系数阻燃PC/ABS合金材料及其制备方法与流程

本发明涉及高分子材料加工,具体涉及一种低线性膨胀系数阻燃pc/abs合金材料及其制备方法。

背景技术:

1、随着人们对塑料认知的改变以及改性技术水平的提高,塑料制品在日常生活中的占比越来越高,但随之而来的对塑料外观及性能的要求也越来越高。一般的情况下要想得到一款高性价比的塑料制品,通常在原材料的选择及塑料改性配方中进行努力,但其实在塑料改性过程中螺杆挤出机的设备选型、工艺设计以及其中的螺杆组合也是影响塑料性能的比较关键的一环。

2、螺杆组合是双螺杆挤出工艺制定的关键,是影响材料性能的最大的影响因素,同向双螺杆挤出以混炼为主,在设置螺杆组合时要考虑到主辅料性能与外观形态而确定加料位置、顺序、排气口位置以及机筒温度设置、主机转速与喂料转速的匹配等等;同时,因为物料使用的种类比较多,物性比较复杂,所以,需要对每一个变化的物料组合,调配最优的螺杆组合进行改性材料的生产,显然这种组合也是多种多样的。目前在塑料改性过程中,由于很多技术人员对螺杆组合不太了解,因此在配方的调整过程中,大家对配方的组成关注的比较多,相对于比较简单的材料调整,很少有技术人员去对螺杆组合进行系列性的试验,那么怎样调整出一款适宜产品生产的螺杆组合,使一个配方得到一种最优的加工方式及加工工艺成为目前行业中的一个难题。

技术实现思路

1、本发明的目的在于解决现有技术中针对除配方修改外,通过对设备选型、螺杆长径比匹配、螺杆组合优化等加工方式及加工工艺优化的问题,提出了一种低线性膨胀系数阻燃pc/abs合金材料及其制备方法,同时解决了玻纤增强pc/abs合金材料的光泽度、拉伸强度、弯曲强度、断裂伸长率、冲击低、线性膨胀系数高、后收缩大的问题,从而得到了一种性能优异的低线性膨胀系数无卤阻燃pc/abs合金产品。

2、本发明的技术方案是:

3、一种低线性膨胀系数阻燃pc/abs合金材料,按质量份数由以下材料组成:

4、低粘度聚碳酸酯:10-35份;

5、中粘度聚碳酸酯:25-50份;

6、abs材料:3-15份;

7、阻燃协效剂:0.1-1份;

8、增韧剂a:1-10份;

9、增韧剂b:0.1-1份;

10、相容剂:1-10份;

11、偶联剂:0.1-1份;

12、主抗氧剂:0.1-0.5份;

13、辅助抗氧剂:0.1-0.5份;

14、紫外线吸收剂:0.1-0.3份;

15、耐水解剂:0.1-1份;

16、高光黑色母:0.5-3份;

17、抗滴落剂:0.1-0.6份;

18、玻璃纤维:10-15份;

19、无卤阻燃剂:5-20份;

20、其中,所述低粘度聚碳酸酯的熔体流动速率为20g/10min,所述中粘度聚碳酸酯的熔体流动速率为10g/10min,所述abs材料为上海高桥8391。

21、优选的,所述无卤阻燃剂为双酚a-双(二苯基磷酸酯),所述阻燃协效剂为倍半硅氧烷;所述增韧剂a为甲基丙烯酸甲酯与丁二烯以及苯乙烯的三元共聚物(mbs),所述增韧剂b为低分子量聚烯烃(pe1105a);所述相容剂为无定形热塑性无规(苯乙烯-马来酸酐)共聚物(sma23110);所述偶联剂为两端有极性的有机硅(stam e550);所述主抗氧剂为抗氧剂β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(1076);所述辅助抗氧剂为抗氧剂三[2,4-二叔丁基苯基]亚磷酸酯(168);所述紫外线吸收剂为2-(2'-羟基-5'-辛苯基)-苯并三唑(5411);所述耐水解剂为单体型碳化二亚胺(1010)材料;所述高光黑色母为卡博特(2048-1);所述抗滴落剂为聚四氟乙烯(ptfe)。

22、本发明提供一种低线性膨胀系数阻燃pc/abs合金材料的制备方法,包括以下步骤:

23、s1、按质量份数将低粘度聚碳酸酯、中粘度聚碳酸酯以及abs材料加入到高混机中,在常温下进行初混2min;

24、s2、按质量份数将阻燃协效剂、增韧剂a、增韧剂b、相容剂、偶联剂、主抗氧剂、辅助抗氧剂、紫外线吸收剂、耐水解剂、高光黑色母以及抗滴落剂加入到步骤s1中混合好的材料中,并通过高混机共混2分钟;

25、s3、将步骤s2中混合好的材料加入到双螺杆挤出机中,并按质量份数将玻璃纤维以及无卤阻燃剂也加入到所述螺杆挤出机中,挤出后的料条经过40℃的水槽冷却至室温后,通过切粒机造粒。

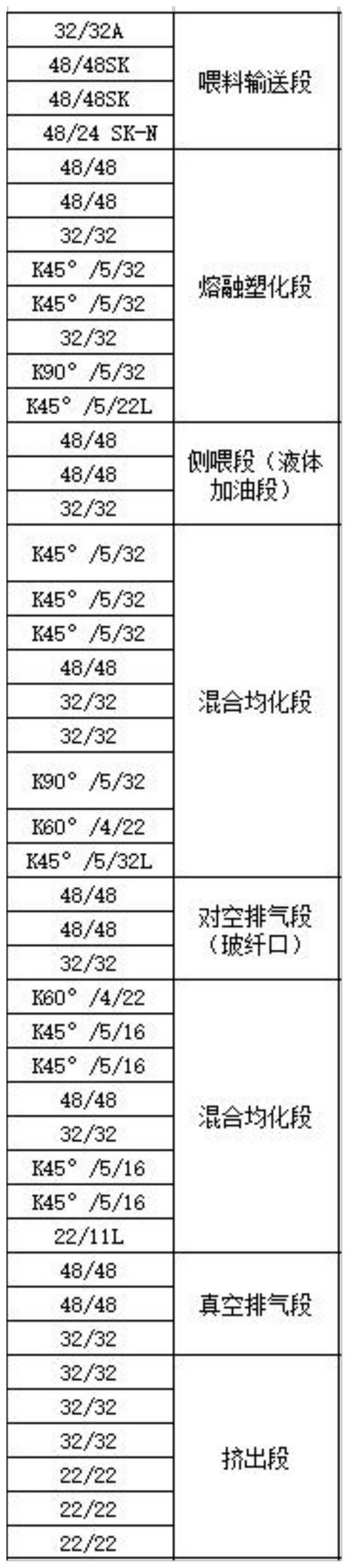

26、优选的,所述双螺杆挤出机包括两根相互啮合的螺杆,所述螺杆组合从材料输送段至材料挤出端依次分为喂料输送段、熔融塑化段、侧喂段(液体加油段)、混合均化段、对空排气段(玻纤口)、混合均化段、真空排气段以及挤出段,其中:

27、所述喂料输送段采用的螺纹元件的型号包括:32/32a;48/48sk和48/24sk-n;

28、所述熔融塑化段采用的螺纹元件的型号包括:48/48;48/24;32/32;22/11l;k30°/7/48;k45°/5/32;k45°/5/22;k45°/5/22l;k60°/4/22;k90°/5/32中的一种或多种;

29、所述侧喂段(液体加油段)采用的螺纹元件的型号包括:48/48;32/32;

30、所述混合均化段采用的螺纹元件的型号包括:48/48;32/32;22/22;22/11l;zme8/16;k30°/7/48;k45°/5/32;k45°/5/32l;k45°/5/22;k45°/5/22l;k45°/5/16;k60°/4/22;k90°/5/32中的一种或多种;

31、所述对空排气段(玻纤口)采用的螺纹元件的型号包括:48/48;32/32;

32、所述真空排气段采用的螺纹元件的型号包括:48/48;32/32;

33、所述挤出段采用的螺纹元件的型号包括:32/32和22/22。

34、其中,zme8/16为分散形螺纹块,其主要在螺杆组合中起到分散分布混合的作用。32/32表示导程为32mm、长度为32mm的螺纹元件,32/32a表示导程(绕螺纹块一周的轴向长度)为32mm、原件长度(原件轴向长度)为32mm的空头螺纹元件,目前市面上使用的混炼元件,有两大类,“k”系列与“m”系列(齿状),这里全部使用“k”系列的混炼原件,其中表示法:如“k90°/5/32”,属于剪切块(啮合块),带“k”指片状剪切块,“90°”指片拼成的角度,“5”指共有5片,“32”指长度为32mm,螺棱宽度为32/5=6.4mm。而螺纹块的旋转角度又有“30°、45°、60°、90°”之分,如:“k30°/7/48”、“k60°/4/22”、“k90°/5/32”等。

35、另外,螺纹块还有正反两个方向之分,其中表示法:如“k45°/5/32”为正向螺纹剪切块,“k45°/5/32l”、“k45°/5/22l”、“22/11l”在末尾添加“l”字母代表左旋螺纹块,为反向螺纹块,其正反两个方向的螺纹块在螺杆中起到的作用如下:

36、a、反向螺纹块,对物料的输送有阻碍作用,起到延长料在螺杆中的停留时间、增大螺筒内部压力,提高物料混炼效果的作用,但同时也增加物料在螺筒中的剪切强度,增大内剪切热,此时螺纹块角度越大,聚合物在螺杆中受到的压力越小;

37、b、正向螺纹块,在0°-45°之间,交错角越大,输送能力将升高,在45°时的分散分布能力最大,且输送能力最强,在45°-90°之间,交错角越大,输送能力将降低,在90°时的剪切能力最大,且输送能力最低,几乎没有,剪切能力增强的同时,料在螺杆中的停留时间延长,提高了物料在双螺杆挤出机中的混炼效果。

38、不同的螺棱宽度是衡量螺杆组合剪切大小和混合大小的一个最重要参数之一,宽度越大剪切越大分布混合越小;宽度越小剪切越小分布混合越大。对于分布混合与分散混合而言,分布混合,随宽度增大而有效性减少,分散混合随宽度增大而有效性增大;宽度越小,物料轴向有效流量和径向有效流量之比随之增大。

39、一般来说,错列角在90°以内的啮合块(剪切块),当角度越大时其剪切能力越强,厚啮合块剪切能力强于薄啮合块,正向啮合块除90°错列角外,都有剪切和输送两个作用同时进行,一般啮合块厚度对剪切热影响较大,厚的啮合块有利于通过剪切热加强塑化分散。

40、进一步优选的,在本发明中,所述螺杆组合中的螺杆长径比为40/1、44/1和48/1中的一种;且所述双螺杆挤出机的螺杆转速为400转/min、450转/min中的一种。

41、进一步优选的,在本发明中,所述双螺杆挤出机的各段温度为:机头240~250℃;一段:240~250℃;二段:245~255℃;三段:255~265℃;四段:235~245℃;五段:245~255℃;六段:245~255℃;七段:245~255℃;八段:245~255℃;九段:245~255℃;十段:245~255℃;所述双螺杆挤出机的四段为液体无卤阻燃剂bdp加料口,所述双螺杆挤出机的六段为玻纤加料口,所述双螺杆挤出机的九段为真空口。

42、进一步优选的,在本发明中,所述最优螺杆组合中的螺杆长径比为40/1;且所述双螺杆挤出机的螺杆转速为450转/min。

43、本发明的有益效果:

44、1.喂料输送段的设置:螺纹导程在加料口处使用大导程的螺纹元件,此后截止到熔融段中部逐渐减小。这样使用的好处是同向双螺杆的螺槽深度不变化,导程逐渐减小使螺槽容积变小,在熔料的过程中起到对物料的压缩作用;同时,加料口处螺槽容积较大,也可使加料顺畅。

45、2.熔融塑化段的螺杆设置:物料熔融所需热量除了设备的外部加热还有物料内部的剪切热,在适当的地方设置捏合块来加强剪切可以更好的促进熔融,即将第一组用于促进熔融的捏合块放在熔融区的中后部。这样做的好处是,物料输送到这个位置时已接近完全熔融,一旦遇到捏合块,将立刻全部熔融。在一定区域内调整捏合块位置,可以控制熔融的结束点。但如果该组捏合块过于靠近加料口,则会导致加料口堵料或增大螺杆扭矩,减少螺杆的使用寿命;

46、3.对空排气段(玻纤口)及真空排气段的设置:这段是整个螺杆组合中小分子物对外散发排气的通道,以输送为主,为了增加物料中小分子物体及多余的气体排出,此段开始时需要设置大导程的输送原件,最大限度的将物料摊开,使小分子物挥发,而在此段开始前要使用啮合块来使材料进行充分的混合,并且在此段开始前使用反向带“l”字样的螺纹块增加螺杆内部的压强,增加物料的密度,防止物料在这段通过敞开的口子溢出双螺杆挤出机;

47、4.侧喂段(液体加油段):此段因为是外部由液体加压装置将液体的阻燃剂压入高速旋转的双螺杆挤出机中,所以设置了大导程的输送块,如果此处加入啮合块或小导程的输送块,将增大螺杆内部的压力,液体阻燃剂将很难加入到双螺杆挤出机中;

48、5.混合均化段的设置:此段需兼顾混合均化能力及输送能力,它们是混合段设计时应注意的两个相互关联的方面。混合均化包括分散混合和分布混合,物料在螺杆中分散混合将占比少的填充组分细化,如无机填料或玻璃纤维等,这种细化是靠剪切应力或剪切速率来达到的。分布混合则是减少占比少的填充在占比多组分中分布的不均匀性,这种混合取决于剪切应变。随捏合块增加,分散及分布混合效果都增强。因此为提高捏合段的混炼能力,应尽可能地选用多头捏合块,这也是这部分在有的螺杆组合中使用zme型多孔螺纹元件来增加设备的分布分散能力的原因;此段位于玻纤加入口的前后,而玻纤口除了能够添加玻璃纤维,同时也是对空排气段,为了更好的输送玻纤纤维,且更好的对玻璃纤维进行分散分布混合,首先,在排气口(玻纤口)前需要设有阻力元件,即捏合块(剪切块)或反向螺纹元件(末尾带“l”字样的螺纹块),然后在排气口处设置大导程螺纹元件,其次,在混炼段有较多捏合块的地方,间隔一段距离配置螺纹元件以加强输送能力;

49、6.挤出段的设置:从这里到机头导程再逐渐减小,除了起到输送作用,同时也起到建压作用,通过不断的将物料压实,从而达到比较致密少孔的物料外观。

50、本发明提供的一种低线性膨胀系数阻燃pc/abs合金材料及其制备方法,通过不同材料的优选,选用最优的材料配比,通过不同的加工工艺的设置以及不同长径比的双螺杆挤出设备,并将螺杆组合的螺纹块进行优化组合,得到一种高熔体流动速率、高光泽度、高拉伸强度、高弯曲强度、高冲击强度、高阻燃性、低线性膨胀系数、后收缩较小的阻燃pc/abs合金材料。

51、说明书附图

52、图1为本发明实施例1的螺杆组合排布示意图;

53、图2为本发明实施例2的螺杆组合排布示意图;

54、图3为本发明实施例3的螺杆组合排布示意图;

55、图4为本发明实施例4的螺杆组合排布示意图;

56、图5为本发明对比例1的螺杆组合排布示意图;

57、图6为本发明对比例2的螺杆组合排布示意图;

58、图7为本发明对比例3的螺杆组合排布示意图;

59、图8为本发明对比例4的螺杆组合排布示意图。

- 还没有人留言评论。精彩留言会获得点赞!