一种食用油多级熬炼机构的制作方法

1.本实用新型涉及食用油熬炼技术领域,尤其涉及一种食用油多级熬炼机构。

背景技术:

2.动物油脂在动物体内各组织以及器官均有分步,特别是皮下的脂肪组织,例如猪油,含油量非常高。动物油脂不仅可用作食品,而且也可用作化妆品、医药等各个领域。由于动物油脂成分比较复杂,因此生产上需要经过熬炼、精炼、除杂、脱酸等多道工序的处理,以满足成品品质要求。动物油脂原料通常是以冷冻料的形式保存,在熬炼前,需要先进行解冻和切碎,熬炼后的油脂即使有少量的残渣存在,油脂也不会酸败。因此熬炼法在卫生学上认为是较完善的加工方法。现有技术解冻和切碎通常是在不同设备中进行,其中涉及物料输送设备,操作上比较麻烦,而且有的切碎设备切碎不彻底,熬炼时熬炼容器底部沉积的物料容易发生焦化问题,影响产品的感官性状。为此,研发一种能够解决上述问题的动物油脂熬炼装置是非常必要的。

3.中国实用新型专利cn202021457292.9公开了一种动物油脂熬炼装置,包括解冻仓、熬炼仓。本实用新型集解冻、熬炼功能于一体,操作方便、稳定,能够有效保障熬炼油脂的品质;本实用新型首先通过第一旋刀破碎机构将冷冻物料预破碎,振动加热下料装置一方面具有加热解冻功能,另一方面在往复移动过程中振动,从而利于碎料下落,防止碎料粘在下料板上,解冻后的碎料进入第二旋刀破碎机构进一步破碎,然后配合螺旋输送机构、绞肉刀头,在绞肉破碎的同时,方便物料从出料管统一送入熬炼仓中,三级破碎结构具有破碎彻底的优点;熬炼仓熬炼时,第一搅拌机构、第二搅拌机构同时工作,起到稳定熬炼以及避免底部沉积料焦化的作用,从而有效保障熬炼品质。

4.然而现有技术方案中,发明人发现了传统熬炼设备在动物油脂熬炼过程中,冷冻物料在进入熬炼锅熬炼之前因为冷冻的原因难以被旋刀破碎,从而使冷冻物料在熬炼锅熬炼的时候完全炼化导致底部沉积料焦化,工作效率低且使用寿命短的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足之处,提供一种食用油多级熬炼机构,包括:熬炼组件、固定在所述熬炼组件上的导热组件、安装于所述导热组件内部且位于所述熬炼组件一侧的进料组件以及位于所述熬炼组件上方的驱动组件,解决了传统熬炼设备在动物油脂熬炼过程中,冷冻物料在进入熬炼锅熬炼之前因为冷冻的原因难以被旋刀破碎,从而使冷冻物料在熬炼锅熬炼的时候完全炼化导致底部沉积料焦化,工作效率低且使用寿命短的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种食用油多级熬炼机构,包括:熬炼组件、固定在所述熬炼组件上的导热组件、安装于所述导热组件内部且位于所述熬炼组件一侧的进料组件以及位于所述熬炼组件上方的驱动组件。

7.作为优选,所述熬炼组件包括开口向上设置的加热台以及安装在所述加热台上的

熬炼件。

8.作为优选,所述熬炼件包括开口向上设置的熬炼锅,安装在所述熬炼锅内部且由连接杆所转动连接的搅碎单元,且所述熬炼锅为双锅底结构。

9.作为优选,所述搅碎单元包括

10.转轴,所述转轴设置在所述所述熬炼锅内部且由所述连接杆所固定;以及

11.转刀,所述转刀固定于所述转轴一侧;

12.锥齿轮a,所述锥齿轮a固定于所述转轴中间;

13.螺旋扇,所述螺旋扇固定于所述转轴另一侧;

14.所述转刀、所述锥齿轮a以及所述螺旋扇均与所述转轴同轴心设置。

15.作为优选,所述导热组件包括固定于所述熬炼锅上的导气管以及安装于所述导气管闭口端一侧的存热罐,所述导气管开口端一侧与所述熬炼锅内部相通且与所述转轴同轴心设置。

16.作为优选,所述进料组件包括设置在所述存热罐内部且开口向上的开合式进料管、设置于所述熬炼锅一侧的推料件。

17.作为优选,所述推料件包括设置于所述述存热罐内部的导料管以及用于推动油料由所述导料管进入所述熬炼锅的推料单元,所述导料管一端与所述熬炼锅相通且与所述转轴同轴心设置。

18.作为优选,所述推料单元包括气泵、设置于所述导料管内部且与所述气泵输出端相连接的l型塑胶板,所述l型塑胶板与所述导料管内部相契合。

19.作为优选,所述驱动组件包括安装在所述熬炼锅锅盖上且竖直向下设置的电机以及安装在所述电机上的传动单元。

20.作为优选,所述传动单元包括固定于所述电机输出端且竖直向下设置并穿过所述熬炼锅锅盖的转轴、位于所述熬炼锅内部且与所述转轴相连接的锥齿轮b,所述锥齿轮b与所述转轴b同轴心设置且与所述锥齿轮a相啮合。

21.本实用新型的有益效果在于:

22.(1)本实用新型通过设置所述导热组件配合所述进料组件,所述熬炼组件在加热的过程中,利用所述驱动组件将热气推入所述导热组件中,使所述导热组件中温度升高到一定程度,然后将原料放入所述进料组件中,随后利用所述熬炼组件配合所述驱动组件对原料进行搅碎熬炼,整个过程实现了全自动化,大大的提高了炼油的工作效率;

23.(2)本实用新型通过设置所述导料管配合所述推料单元,将进入所述导料管中的原料间断式推入所述熬炼锅中,再将一定量的原料推入熬炼锅后,后续投放的原料又可以被限制在开合式进料管中,再防止原料下滑堵塞导料管的同时又可以开合式进料管中的原料进行加热,同时所述推料单元和所述转轴a同轴心设置,使原料进入所述熬炼锅后直接进行搅碎,同时也避免了原料进行搅碎时位置发生偏移而导致原料的浪费;

24.综上所述,本实用新型具有出油率高等优点,尤其适用于食用油多级熬炼技术领域。

附图说明

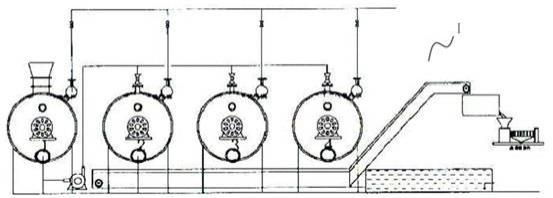

25.图1为本实用新型整体结构示意图;

26.图2为本实用新型熬炼组件内部结构示意图;

27.图3为本实用新型进料示意图;

28.图4为本实用新型加热示意图;

29.图5为本实用新型导热示意图;

30.图6为本实用新型熬炼组件整体示意图。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、

“ꢀ

顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.实施例一

34.实际车间生产时总图如图1所示,一种食用油多级熬炼机构,包括:熬炼组件1、固定在所述熬炼组件1上的导热组件2、安装于所述导热组件2内部且位于所述熬炼组件1一侧的进料组件3以及位于所述熬炼组件1上方的驱动组件4。

35.在本实施中,通过设置所述导热组件2配合所述进料组件3,所述熬炼组件在加热的过程中,利用所述驱动组件4将热气推入所述导热组件2中,使所述导热组件2中温度升高到一定程度,然后将原料放入所述进料组件3中,随后利用所述熬炼组件1配合所述驱动组件4对原料进行搅碎熬炼,整个过程实现了全自动化,大大的提高了炼油的工作效率。

36.值得说明的是,由于所述进料组件3在所述导热组件2,原料在所述进料组件3中就可以进行加热化油,经过热化后的原料在所述熬炼组件1中更容易进行搅碎熬炼,大大提高了原料的出油率,节约了成本。

37.进一步,如图2所示,所述熬炼组件1包括开口向上设置的加热台11以及安装在所述加热台11上的熬炼件12。

38.在本实施例中,通过设置所述加热台11配合所述熬炼件12,将进入所述熬炼组件1中的原料进行熬炼,由于所述熬炼件12的密封结构,使原料能够更快的炼化和出油,节约了加工时间,提高了生产效率。

39.进一步,如图3所示,所述熬炼件12包括开口向上设置的熬炼锅121,安装在所述熬炼锅121内部且由连接杆122所固定的搅碎单元123,且所述熬炼锅121为双锅底结构。

40.在本实施例中,通过设置所述熬炼锅121配合所述搅碎单元123,将进入所述熬炼

锅121中的原料通过所述搅碎单元123进行搅碎,使原料体积变小从而更方便熬炼,大大的提高了原料的出油率。

41.进一步,如图3所示,所述搅碎单元123包括

42.转轴a1231,所述转轴a1231设置在所述熬炼锅121内部且由所述连接杆122所固定;以及

43.转刀1232,所述转刀1232固定于所述转轴a1231一侧;

44.锥齿轮a1234,所述锥齿轮a1234固定于所述转轴a1231中间;

45.螺旋扇1233,所述螺旋扇1233固定于所述转轴a1231另一侧;

46.所述转刀1232、所述锥齿轮a1234以及所述螺旋扇1233均与所述转轴a1231同轴心设置。

47.在本实施例中,通过设置所述转轴a1231配合所述锥齿轮a1234,利用所述锥齿轮a1234的转动带动所述转轴a1231的转动,同时利用所述转轴a1231配合所述螺旋扇1233以及所述转刀1232,使所述所述螺旋扇1233和所述转刀1232可以保持同步转动,在所述转刀1232搅碎原料的过程中,所述螺旋扇1233转动将热气推入所述导热组件2中对未进入所述熬炼锅121的原料进行热化,实现了搅碎工作和预热化工作同步进行,避免了生产过程所浪费的时间,使热化后的原料更方便搅碎和熬炼。

48.进一步,如图3所示,所述导热组件2包括固定于所述熬炼锅121上的导气管21以及安装于所述导气管21闭口端一侧的存热罐22,所述导气管21开口端一侧与所述熬炼锅121内部相通且与所述转轴a1231同轴心设置。

49.在本实施例中,通过设置所述导气管21配合所述存热罐22,使进入所述导热组件2中的热气可以通过所述导气管21进入所述存热罐22,利用所述存热罐22的密闭空间对位于所述存热罐22内部的所述进料组件3进行加热,从而对所述进料组件3中的原料进行提前热化,使原料更容易在所述熬炼锅121进行搅碎和熬炼,大大降低了炼油的难度,使生产更为便利。

50.进一步,如图4所示,所述进料组件3包括设置在所述存热罐22内部且开口向上的开合式进料管31、设置于所述熬炼锅121一侧的推料件32。

51.在本实施例中,通过设置所述开合式进料管31配合所述推料件32,将原料放入所述开合式进料管31后关闭所述开合式进料管31,再利用所述推料件32将原料推入所述熬炼锅121中进行搅碎熬炼,实现了进料和熬炼的全自动化,提高了生产效率。

52.进一步,如图5所示,所述推料件32包括设置于所述存热罐22内部的导料管321以及用于推动油料由所述导料管321进入所述熬炼锅121的推料单元322,所述导料管321一端与所述熬炼锅121相通且与所述转轴a1231同轴心设置。

53.在本实施例中,通过设置所述导料管321配合所述推料单元322,将进入所述导料管321中的原料推入所述熬炼锅121中,同时所述推料单元322和所述转轴a1231同轴心设置,使原料进入所述熬炼锅121后直接进行搅碎,同时也避免了原料进行搅碎时位置发生偏移而导致原料的浪费。

54.进一步,如图4所示,所述推料单元322包括气泵3221、设置于所述导料管321内部且与所述气泵3221输出端相连接的l型塑胶板3222,所述l型塑胶板3222与所述导料管321内部相契合。

55.在本实施例中,通过设置所述气泵3221配合所述l型塑胶板3222,将所述气泵3221推动所述l型塑胶板3222进行活塞运动,利用气压将原料推入所述熬炼锅121中,同时l型塑胶板3222的l型结构又可以将后续投放的原料限制在开合式进料管31中,原料在开合式进料管31中进行热化的同时又防止了其因下滑而堵塞了导料管321,提高了原料推入率。

56.进一步,如图4所示,所述驱动组件4包括安装在所述熬炼锅121锅盖上且竖直向下设置的电机41以及安装在所述电机41上的传动单元42。

57.在本实施例中,通过设置所述电机41配合所述传动单元42,利用所述电机41带动所述传动单元42转动,从而带动所述搅碎单元123工作,对原料进行搅碎和热气的推送,所述电机41放置在所述熬炼锅121锅盖上,占用空间小,容错率高。

58.实施例二

59.本实施例中与上述实施例中相同或相应的部件采用与上述实施例相应的附图标记,为简便起见,下文仅描述与上述实施例的区别点。该实施例与上述实施例的不同之处在于:

60.进一步,如图6所示,所述传动单元42包括固定于所述电机41输出端且竖直向下设置并穿过所述熬炼锅121锅盖的转轴b421、位于所述熬炼锅121内部且与所述转轴b421相连接的锥齿轮b422,所述锥齿轮b422与所述转轴b421同轴心设置且与所述锥齿轮a1234相啮合。

61.在本实施例中,通过设置所述转轴b421配合所述锥齿轮b422,所述电机41

62.运转带动所述锥齿轮b422转动,与所述锥齿轮b422相啮合的锥齿轮a1234同时转动,带动所述搅碎单元123工作,对原料进行搅碎,提高原料的受热面积,加快炼油率。

63.工作步骤:

64.首先加热台11对熬炼锅121进行加热,当熬炼锅121内达到一定温度后,开始启动驱动组件4带动锥齿轮b422旋转,锥齿轮b422带动与其相啮合的锥齿轮a1234旋转从而带动搅碎单元123运转,螺旋扇1233转动将熬炼锅121中的热气推入导气管21中并经由导气管21进入存热罐22,当存热罐存热罐22达到一定温度后开始投料工作,将原料倒入开合式进料管31,原料在开合式进料管31中受热并开始热化,随后推料单元322将其经由导料管321推入熬炼锅121中,原料在进入熬炼锅121的瞬间被转刀1232搅碎,随后在熬炼锅121进行熬制炼油。

65.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1