一种环己亚胺的生产系统的制作方法

1.本实用新型涉及化工领域,特别涉及一种环己亚胺的生产系统。

背景技术:

2.环己亚胺,又名六亚甲基亚胺(hmi)、环六亚甲基亚胺或氮杂环庚烷。作为一种有机化工原料,主要用作农药、医药品和橡胶制品的原料,也可作为医药、农药的中间体。在医药方面用于制青霉素等;在农药方面用于合成除草剂、杀菌剂;还用于橡胶硫化剂、照相药剂、防锈剂、树脂添加剂等。

3.其合成路线包括:使用1,6-己二胺经脱氨基和环化制得;以苯胺为原料,经催化加氢制得;以及通过己内酰胺作为原料等方法制得。其下游产品包括4-(1-氮杂环庚烷基磺酰基)苯胺、1-(4-氯-1,2,5-噻二唑-3-基)氮杂烷、六甲烯亚氨基乙腈、六氢-1h-氮杂卓-1-甲醛、n-二甲氧基甲基氮杂环庚烷、2-苯基氮杂环庚烷等物质。

4.因其通过1,6-己二胺经脱氨基和环化制得的合成路线与1,6-己二胺的合成条件类似,因此,如何在生产己二胺的同时,得到环己亚胺产品,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足,提供一种环己亚胺的生产系统,其结构简单、操作方便,可连续稳定同时生产环己亚胺和己二胺,满足化工企业的实际需求。

6.实现本实用新型目的的技术方案是:一种环己亚胺的生产系统,包括反应器、过滤器、脱醇塔、倾析器、分离塔,所述反应器的底部设置有进料口,用于与己二腈、乙醇、碱、氢气源相连,反应器的顶部设置排料口,且经过滤器对脱醇塔供料,所述脱醇塔的塔釜液出口与倾析器相连,倾析器的轻相出口与所述分离塔的进料口相连。

7.进一步的,所述反应器和过滤器之间设置有第一缓冲罐,第一缓冲罐中设有搅拌器和冷却机构。

8.优选的,所述过滤器和第一缓冲罐之间设置有过滤器进料泵,过滤器的过滤介质孔径为1-20μm,且过滤器的物料进口位于过滤介质的下方,过滤器的物料出口位于过滤介质的上方。

9.进一步的,所述过滤器和脱醇塔之间设有热交换器,过滤器经热交换器的冷介质通道与脱醇塔的进料口相连,脱醇塔的底部出料口经热交换器的热介质通道与倾析器的进料口相连。

10.进一步的,所述分离塔和倾析器之间设置第二缓冲罐,第二缓冲罐和分离塔之间设置分离塔进料泵。

11.采用上述技术方案具有以下有益效果:

12.1、本实用新型环己亚胺的生产系统包括反应器、过滤器、脱醇塔、倾析器、分离塔,其中,反应器用于提供原料合成目标产物的空间及反应条件,过滤器用于除去反应产物中

含有的催化剂,避免反应产物在催化剂作用下继续催化反应,避免生成副产,保证环己亚胺的收率,脱醇塔用于分离回收反应产物中的乙醇,倾析器用于分离回收反应产物中的碱,分离塔用于分离反应产物中的水、环己亚胺产品及己二胺产品,利于后续进一步提纯,分离得到的环己亚胺产品含量达到90wt%以上,水含量控制在9.5wt%以下,且杂质有机物含量低于0.5wt%,不含氢氧化钠。

13.2、本实用新型生产系统的反应器和过滤器之间设置有第一缓冲罐,第一缓冲罐中设有搅拌器和冷却机构,在对反应产物进行过滤前,对反应产物进行及时降温处理,并保持反应产物均匀,进一步降低反应产物继续反应生产副产的风险,保证环己亚胺的收率。

14.3、本实用新型生产系统过滤器和第一缓冲罐之间设置有过滤器进料泵,过滤器的过滤介质孔径为1-20μm,且过滤器的物料进口位于过滤介质的下方,过滤器的物料出口位于过滤介质的上方,使反应产物加压过滤穿过孔径为1-20μm的过滤介质,在过滤介质表面形成自滤层,且保证一定厚度,保证物料中夹带的催化剂被完全除去。

15.4、本实用新型生产系统过滤器和脱醇塔之间设有热交换器,过滤器经热交换器的冷介质通道与脱醇塔的进料口相连,脱醇塔的底部出料口经热交换器的热介质通道与倾析器的进料口相连,也即,低温的除催化剂后反应产物物料在进塔之前与高温的脱醇后反应产物物料在进倾析器之间进行热量交换,降低脱醇塔进料升温所需热量和出料冷却所需热量,同时,还利于脱醇后反应产物物料中的碱液在倾析器中析出,提高碱的分离效果。

16.经申请人试验验证,采用本实用新型生产系统,己二腈的转化率可达到99.9%以上,环己亚胺和己二胺的选择性≥97%。

17.下面结合附图和具体实施方式作进一步的说明。

附图说明

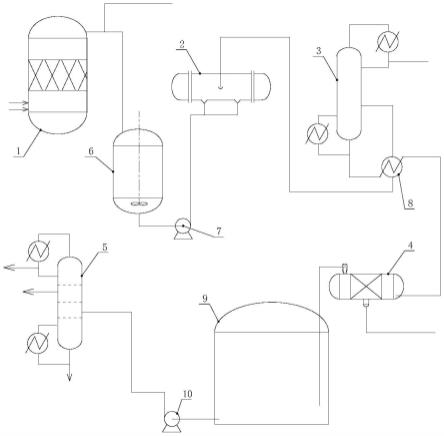

18.图1为本实用新型生产系统的连接示意图。

19.附图中,1为反应器,2为过滤器,3为脱醇塔,4为倾析器,5为分离塔,6为第一缓冲罐,7为过滤器进料泵,8为热交换器,9为第二缓冲罐,10为分离塔进料泵。

具体实施方式

20.本实用新型中,未标明具体结构的设备或零部件,通常为化工领域常规的设备或零部件,未标明具体连接方式的,通常为化工领域常规的连接方式或厂家建议的连接方式。使用的原料满足相关的国家或行业标准要求。

21.实施例1

22.环己亚胺的生产系统包括反应器1、过滤器2、脱醇塔3、倾析器4、分离塔5。反应器1采用气、液、固三相流化床反应器,结构中设置有以氢气做为动力的物料循环管线,有利于各种物料进行充分混合均匀,以及使反应稳定,易于控制,减少副产物。应器的底部设置有进料口,用于与己二腈、乙醇、碱、氢气源相连,反应器1的顶部设置排料口,且经过滤器2对脱醇塔3供料,具体的,反应器1和过滤器2之间设置有第一缓冲罐6,第一缓冲罐6中设有搅拌器和冷却机构,冷却机构可采用如冷却盘管或冷却夹套,过滤器2和第一缓冲罐6之间设置有过滤器进料泵7,过滤器2的过滤介质孔径为1-20μm,且过滤器的物料进口位于过滤介质的下方,过滤器的物料出口位于过滤介质的上方。所述脱醇塔3的塔釜液出口与倾析器4

相连,本实施例中,过滤器2和脱醇塔3之间设有热交换器8,过滤器2的物料出口经热交换器的冷介质通道与脱醇塔3的进料口相连,脱醇塔的底部出料口经热交换器的热介质通道与倾析器的进料口相连,在脱醇塔的顶部设置有塔顶冷却器,在脱醇塔的底部设置有塔釜再沸器。倾析器4的轻相出口与所述分离塔5的进料口相连,具体的,分离塔5和倾析器4之间设置第二缓冲罐9,第二缓冲罐9和分离塔5之间设置分离塔进料泵10,分离塔的顶部设置有塔顶冷凝器,分离塔的底部设置有塔釜再沸器。

23.实施例2

24.采用实施例1的生产系统合成环己亚胺的方法,包括以下步骤:

25.1)己二腈、乙醇、氢氧化钠溶液和催化剂混合,得到预混液,与氢气从反应器的进料口进料,己二腈、乙醇、氢氧化钠溶液、催化剂的重量比为100:70:0.8:3,氢氧化钠溶液的浓度为30wt%,催化剂为镍系金属催化剂,预混液的流量为4.35t/h,氢气的流量为5200nm3/h。控制反应温度为70℃,进行加氢反应,得到反应混合物;

26.2)反应混合物经气液分离,除去其中的氢气,得到的液相进入第一缓冲罐,降温至60℃,由过滤器进料泵加压至280kpag,经过滤器除去催化剂后(过滤器的过滤介质为高精度滤布,孔径为2μm),在热交换器进行预热后,进入脱醇塔,塔釜温度控制在115℃,除去其中的乙醇;

27.3)脱醇塔的塔釜液在热交换器降温后,进入倾析器,温度为80℃,倾析器底部分离出氢氧化钠,回收利用,倾析器的顶部溢流出轻相,送至第二缓冲罐,且轻相的密度《1.05g/cm3;

28.4)第二缓冲罐内的轻相送至分离塔,分离塔为精馏塔,控制分离塔的塔顶压力为-95kpag,塔釜温度为130℃,在分离塔的塔顶采出水,分离塔的塔釜采出己二胺混合液,分离塔的中段间歇600s开阀进行一次采出,得到环己亚胺目标产物。

29.经验证,分离塔采出的90%环己亚胺约为14.9kg/h,采出的己二胺混合物中己二胺含量约为2.60t/h。环己亚胺和己二胺的选择性为97.33%。

30.实施例3

31.采用实施例1的生产系统合成环己亚胺的方法,包括以下步骤:

32.1)己二腈、乙醇、氢氧化钠溶液和催化剂混合,得到预混液,与氢气从反应器的进料口进料,己二腈、乙醇、氢氧化钠溶液、催化剂的重量比为100:75:1.2:5,氢氧化钠溶液的浓度为32wt%,催化剂为镍系金属催化剂,预混液的流量为10.0t/h,氢气的流量为13700nm3/h。控制反应温度为75℃,进行加氢反应,得到反应混合物;

33.2)反应混合物经气液分离,除去其中的氢气,得到的液相进入第一缓冲罐,降温至58℃,由过滤器进料泵加压至320kpag,经过滤器除去催化剂后(过滤器的过滤介质为高精度滤布,孔径为2μm),在热交换器进行预热后,进入脱醇塔,塔釜温度控制在120℃,除去其中的乙醇;

34.3)脱醇塔的塔釜液在热交换器降温后,进入倾析器,温度为82℃,倾析器底部分离出氢氧化钠,回收利用,倾析器的顶部溢流出轻相,送至第二缓冲罐,且轻相的密度《1.05g/cm3;

35.4)第二缓冲罐内的轻相送至分离塔,分离塔为精馏塔,控制分离塔的塔顶压力为-93kpag,塔釜温度为135℃,在分离塔的塔顶采出水,分离塔的塔釜采出己二胺混合液,分离

塔的中段间歇350s开阀进行一次采出,得到环己亚胺目标产物。

36.经验证,分离塔采出的90%环己亚胺约为29.6kg/h,采出的己二胺混合物中己二胺含量约为5.75t/h。环己亚胺和己二胺的选择性为97.43%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1