启动从C4烃混合物中移除异丁烯的装置的方法与流程

启动从c4烃混合物中移除异丁烯的装置的方法

1.本发明涉及启动和停车从c4烃混合物中移除异丁烯的装置的方法。

2.来自蒸汽裂解器或fcc单元的c4馏分基本上由丁二烯、异丁烯、1-丁烯和2-丁烯以及饱和烃异丁烷和正丁烷组成。世界各地用于该c4馏分的常规后处理方法包括以下步骤:首先,移除丁二烯的主要部分。残留称为提余物1的烃混合物,其包括饱和烃以及异丁烯、1-丁烯和2-丁烯。从该混合物中移除异丁烯的一种可能的方法是与伯醇反应形成烷基叔丁基醚。这留下了饱和烃和直链丁烯。在移除丁二烯和异丁烯之后获得的c4混合物称为提余物2。

3.ep 0003305a2公开了一种从含异丁烯的c4烃混合物中移除异丁烯的方法,其包括(a)在酸性离子交换树脂存在下使该混合物与伯醇反应以形成烷基叔丁基醚;(b)蒸馏反应混合物以获得包含未转化烃的塔顶产物和包含烷基叔丁基醚的塔底产物;(c)将塔底产物供入醚裂解单元以分解烷基叔丁基醚,从而获得异丁烯和伯醇;(d)蒸馏步骤(c)中产生的异丁烯和伯醇的混合物以获得包含异丁烯的塔顶产物和包含伯醇的塔底产物;和(e)将步骤(d)的塔底产物再循环至步骤(a)。

4.酸性离子交换剂以潮湿、水合的状态商购获得,即它们在水中溶胀并且被水覆盖。此外,用酸性离子交换树脂装载醚化单元通常包括在装载树脂之前用水填充该单元,以确保树脂适当沉降并避免树脂损坏。然后,通常用水对填充床进行反冲洗以移除细粒。然而,在该过程中水的存在会导致不希望的副反应。最值得注意的是,水与异丁烯反应生成异丁醇,导致异丁烯显著损失。

5.由于水不易溶于c4烃如提余物1,因此源自潮湿水合离子交换剂的水分不能通过用提余物1或其他烃混合物吹扫而从醚化区充分移除。

6.因此,需要一种在短时间内有效移除酸性离子交换树脂夹带的水的启动程序。

7.该需求通过一种启动从含异丁烯的c4烃混合物中移除异丁烯的装置的方法来满足,所述装置包括含有潮湿酸性离子交换树脂的醚化单元、第一蒸馏单元、醚裂解单元和第二蒸馏单元,所述方法包括:

8.(a)用异丁醇填充醚化单元;

9.(b)用c4烃和/或异丁醇填充第一蒸馏单元,并在全回流下操作第一蒸馏单元;

10.(c)用c4烃和/或异丁醇填充第二蒸馏单元,并在全回流下操作第二蒸馏单元;

11.(d)取出第二蒸馏单元的塔底产物,从塔底产物中移除水并将塔底产物引导至醚化单元;

12.(e)将醚化单元的排出物引导至第一蒸馏单元;

13.(f)将第一蒸馏单元的塔底产物引导至第二蒸馏单元,同时绕过(bypass)醚裂解单元;

14.(g)在第二蒸馏单元的塔底产物基本无水后,将含异丁烯的c4烃混合物流提供至醚化单元,并使该混合物与异丁醇反应以形成异丁基叔丁基醚(ibtbe)和未转化烃的混合物;

15.(h)将ibtbe、未转化烃和未反应异丁醇的混合物从醚化单元引导至第一蒸馏单

元,并蒸馏该混合物以获得包含未转化烃的塔顶产物和包含ibtbe

16.和未反应异丁醇的塔底产物;

17.(i)在第一蒸馏单元塔底产物中的ibtbe达到预定浓度后,将第一蒸馏单元的塔底产物引导至醚裂解单元以分解ibtbe,从而获得异丁烯和异丁醇;

18.(j)将步骤(i)中产生的异丁烯和异丁醇的混合物引导至第二蒸馏单元,并蒸馏异丁烯和异丁醇的混合物以获得包含异丁烯的塔顶产物和包含异丁醇的塔底产物;和

19.(k)将步骤(j)中获得的塔底产物至少部分地再循环至醚化单元。

20.本发明还涉及一种停车从含异丁烯的c4烃混合物中移除异丁烯的装置的方法,

21.其中所述装置的固定操作包括:(a)在醚化单元中在酸性离子交换树脂的存在下使含异丁烯的c4烃混合物与异丁醇反应以形成ibtbe和未转化烃的混合物;(b)在第一蒸馏单元中蒸馏反应混合物以获得包含未转化烃的塔顶产物和包含ibtbe的塔底产物;(c)将塔底产物供入醚裂解单元以分解ibtbe,从而获得异丁烯和异丁醇;(d)在第二蒸馏单元中蒸馏步骤(c)中产生的异丁烯和异丁醇的混合物以获得包含异丁烯的塔顶产物和包含异丁醇的塔底产物;和(e)将步骤(d)的塔底产物再循环至步骤(a);

22.停车方法包括:

23.aa)使醚裂解单元停止工作,并用惰性气体吹扫醚裂解单元;同时醚化单元、第一蒸馏单元和第二蒸馏单元保持操作状态;

24.bb)停止含异丁烯的c4烃混合物流入醚化单元;

25.cc)使醚化单元停止工作;

26.dd)以全回流模式操作第一蒸馏单元和第二蒸馏单元;和

27.ee)停止第一蒸馏单元和第二蒸馏单元。

28.启动

29.为了启动,用异丁醇填充醚化区。水在异丁醇中相当可溶。因此,酸性离子交换树脂床中所含的任何水都将被异丁醇吸收。

30.第一蒸馏单元和第二蒸馏单元通过填充c4烃和异丁醇中的至少一种而投入使用。对于启动,塔在全回流下操作。“全回流”意指没有塔顶产物馏出物从塔中取出,在塔顶取出的蒸气完全冷凝并返回塔中。取决于可得性,任何c4烃或c4烃混合物都可以用于该目的。然而,为了缩短在蒸馏塔中建立平衡并在塔顶获得符合规格的产物所需的时间,用c4烃填充第一蒸馏单元和/或第二蒸馏单元可能是便利的,所述c4烃的组成接近或符合在生产操作期间取出的塔顶产物的规格。因此,在一个实施方案中,用除异丁烯以外的c4烃,特别是提余物2填充第一蒸馏单元。当高纯度异丁烯可用于填充第二蒸馏单元时,可以加速启动。因此,在一个实施方案中,在步骤(c)中,用异丁烯填充第二蒸馏单元。

31.然后,再循环异丁醇回路投入使用,同时绕过醚反裂解单元(ether back-splitting unit)。通过吸收提余物1,醚化反应开始,产生ibtbe。

32.优选地,在步骤(d)中,通过蒸馏从塔底产物中移除水。

33.将第一蒸馏单元的塔顶产物丢弃,一旦再循环异丁醇料流无水并且第一蒸馏单元的ibtbe塔底产物的浓度达到预定浓度,则醚反裂解单元投入使用。优选地,最小预定ibtbe浓度为50%,更优选为70-80%。

34.步骤(i)涉及从绕过醚裂解单元切换到醚裂解单元的固定操作。所述切换以交错

的方式适当地进行。当启动时,蒸发器(如robert蒸发器)首先用少量进料(即第一蒸馏单元的塔底产物)运行,直至裂解反应器中的任何惰性气体(氮气)通过进料的蒸发而被置换,而剩余部分通过醚裂解单元。在此期间,将醚裂解单元的输出物丢弃,例如,排放到火炬或排气系统中。然后,打开裂解反应器,同时与下游塔的连接仍然关闭,并且继续丢弃输出物(outlet)。然后增加蒸发器和醚裂解的进料,直至裂解产物,即异丁烯和异丁醇的混合物,在醚裂解单元的出口处达到下游塔,即第二蒸馏单元的压力。然后,将进料流从旁路完全切换到醚裂解单元。

35.含异丁烯的c4烃混合物

36.适用于本发明方法的含异丁烯的c4烃混合物例如由石油产品的热裂化或催化裂化获得,由液化石油气(lpg)、石脑油、瓦斯油等的热解获得,或者由正丁烷和/或正丁烯的催化脱氢获得。通常,这些c4烃混合物除了异丁烯以外还含有烯属和链烷属c4烃。它们还可含有丁二烯和炔烃,例如丁-1-炔和丁烯炔。含丁二烯的c4烃混合物可原样使用,或者在从c4烃混合物中移除丁二烯(例如通过用选择性溶剂萃取)之后使用。通常,含异丁烯的c4烃混合物含有5-95重量%,优选10-90重量%,特别是20-70重量%的异丁烯。优选地,使用c4烃混合物,其除了异丁烯以外还含有正丁烷、异丁烷、丁-1-烯、反式丁-2-烯和顺式丁-2-烯,含或不含丁-1,3-二烯。

37.通常将称为提余物1的烃混合物用于本发明的方法。

38.醚化单元

39.醚化基于异丁醇与包含在含异丁烯的c4烃混合物(例如提余物1)中的异丁烯的选择性反应。形成的产物是异丁基叔丁基醚(本文称为“ibtbe”)。其他c4烃不参与醚化反应。醚化可在例如一个或多个搅拌釜或一个或多个固定床反应器中进行,后者是优选的。

40.醚化反应在酸性离子交换树脂的存在下进行,所述树脂起非均相醚化催化剂的作用。酸性离子交换树脂是酸形式的阳离子交换剂。在一个实施方案中,酸性离子交换树脂包括磺酸或磷酸离子交换树脂。优选地,酸性离子交换树脂包括大网状离子交换树脂。合适的离子交换树脂的实例是磺化酚醛树脂、衍生自苯并呋喃-茚缩合产物的磺化树脂,特别是磺化聚苯乙烯树脂。在优选实施方案中,酸性离子交换树脂包括苯乙烯和二乙烯基苯的共聚物,例如用磺酸基团官能化的交联苯乙烯-二乙烯基苯共聚物。

41.在一个实施方案中,酸性离子交换树脂可具有每克干树脂至少约1毫当量h

+

的酸性离子交换基团浓度。通常,离子交换树脂的量为每升反应器体积0.01-1升总体积。

42.优选地,醚化连续进行,在这种情况下,反应区的体积(以体积单位计)与以体积单位/小时计的生产量的商通常为0.01-5小时,优选为0.02-1小时,尤其为0.03-1小时。

43.通常,醚化反应导致c4烃混合物中所含的异丁烯向ibtbe的转化率不低于90%,优选不低于95%,特别是不低于96%。

44.相对于异丁烯摩尔过量的异丁醇有利于实现异丁烯的高转化率并抑制异丁烯低聚物的形成。转化率随着异丁醇与异丁烯摩尔比的增加而增加。一旦达到稳态,则异丁醇与c4烃混合物中所含的异丁烯的重量比通常为100:1至1:1,优选为20:1至1.2:1,尤其为4:1至1.3:1。

45.醚化可在大气压下进行。然而,有利的是在超大气压下工作,例如在1.01-30巴,尤其是在2-20巴下工作。取决于压力和温度,含异丁烯的c4烃混合物可以以液体或气体的形

式使用。优选地,使用液态含异丁烯的c4烃混合物。将压力保持在12-20巴的范围内,以确保在醚化单元内不发生蒸发。

46.优选地,醚化单元的反应混合物的出口温度为25-65℃,优选为30-60℃,尤其为30-50℃。醚化是放热反应。醚化反应是平衡反应,在低温下有利于形成醚。为了达到高反应速率和高异丁烯转化率以及低副产物形成,优选将反应器系统级联,并使用低于70℃的温度。在一个实施方案中,将多个绝热固定床反应器串联使用,例如3个绝热固定床反应器。典型的反应器入口温度为30-40℃。第一个反应器中的转化率最高,第二个反应器转化剩余的异丁烯,最后一个反应器具有较大的停留时间以达到醚化反应的平衡条件。

47.随着催化剂年龄的增加,对总转化率的主要贡献从第一反应器转移至第二反应器。调节反应器的入口温度以实现预期的转化率,并且依赖于每种催化剂的活性。第三反应器的入口温度通常是最低的,并且保持尽可能低,同时在该反应器的出口处仍然达到平衡条件。

48.通常,第一反应器的催化剂比第二和第三反应器的催化剂更频繁地更换,因为原料中的污染物以更高的概率使第一反应器中的催化剂失活,并且转化率通常在第一反应器内最高。

49.再循环异丁醇含有一定量的ibtbe。ibtbe的含量越低,可以选择的异丁醇摩尔过量就越低和/或可以提高转化率。

50.第一蒸馏单元

51.从醚化单元中取出的反应混合物含有ibtbe、未转化的烃和未反应的异丁醇。未参与醚化反应的c4烃在第一蒸馏单元中与ibtbe和过量异丁醇分离。取出的塔顶产物是基本上不含异丁烯的c4烃提余物。通常,异丁烯含量为5重量%或更低,优选为2.5重量%或更低,尤其为1.5重量%或更低。塔顶产物中的异丁烯含量由醚化单元中的转化率和含异丁烯的c4烃混合物(例如提余物1)的初始组成决定。塔顶产物中的异丁烯含量可通过将塔顶产物的一部分再循环至醚化单元而降低。

52.优选地,ibtbe和/或二异丁基醚在塔顶产物中的总量不超过200重量ppm。塔顶产物称为提余物2。

53.第一蒸馏单元的塔底产物由ibtbe组成,其可能含有或可能不含有过量的异丁醇。有利地,取出含有不超过1000重量ppm,优选不超过500重量ppm,尤其是不超过100重量ppm的c4烃的塔底产物。

54.便利地,第一蒸馏单元在约4-8巴的压力下操作,且塔底温度为165-175℃,例如约170℃。不凝物,例如氮气和c3烃作为废气排出。

55.由于提余物1可能含有溶解的水,因此从塔的回流液储器中移除水。

56.第一蒸馏单元的塔底产物含有ibtbe、未反应的异丁醇和其他高沸点化合物。在达到稳态后,将塔底产物转移至醚裂解单元,例如通过泵。

57.醚裂解单元

58.在醚裂解单元中,ibtbe在酸催化剂的存在下在升高的温度下分解成异丁烯和异丁醇。优选地,将来自第一蒸馏单元的含ibtbe的塔底产物转移至醚裂解单元,而不移除任何可能存在的过量异丁醇。作为替换,可移除部分或全部的异丁醇。

59.将来自第一蒸馏单元的含ibtbe的塔底产物蒸发、过热(以防止由于吸热反应而在

醚裂解催化剂上冷凝和孔冷凝),并在气相中与酸催化剂接触。可能的蒸发器是所有常规类型的蒸发器,例如降膜蒸发器、螺旋管、薄膜蒸发器、具有外部或内部循环的自然对流蒸发器,例如robert蒸发器或强制循环蒸发器。优选robert蒸发器或降膜蒸发器。

60.叔醚的分解可间歇进行,但优选连续进行。

61.醚裂解反应是平衡反应且高温有利于裂解。典型的转化率大于90%。可用的反应器包括加热的管式反应器,例如蒸汽加热的管式反应器,或者由加热的管式反应器和随后的绝热固定床反应器组成的双反应器系统。

62.合适的酸催化剂的实例是酸形式的离子交换剂,例如磺化煤、磺化酚醛树脂、衍生自苯并呋喃-茚缩合产物的磺化树脂,特别是磺化聚苯乙烯树脂,例如磺化的交联苯乙烯-二乙烯基苯共聚物。

63.可有利地使用的其他催化剂是固体磷酸催化剂,其在固体载体上包含单磷酸或优选多磷酸。磷酸催化剂的合适载体的实例是氧化铝、二氧化硅、活性炭、硅藻土或浮石。硅胶是优选的载体。

64.其他合适的酸催化剂是金属硫酸盐,例如硫酸氢钠、硫酸氢钙、硫酸铝、硫酸镍、硫酸铜、硫酸钴、硫酸镉和硫酸锶。这些硫酸盐可以以未负载的形式使用,但优选在载体上使用。合适载体的实例是硅胶、活性炭、氧化铝和浮石。

65.用于分解的其他合适的催化剂是硅胶或氧化铝本身。

66.在本发明方法的另一个实施方案中,使用金属磷酸盐,尤其是金属磷酸氢盐作为酸分解催化剂。这些磷酸盐还可含有超过对应于酸式金属磷酸盐的化学计量组成的量的过量磷酸,例如过量至多65%,优选1-50%,特别是10-20%。该类金属磷酸盐的实例是磷酸镁、磷酸钙、磷酸锶、磷酸钡、磷酸锰、磷酸镍、磷酸铜、磷酸钴、磷酸镉、磷酸铁(ii)、磷酸铬,特别是磷酸铝。金属磷酸盐催化剂可原样使用或在载体上使用。合适载体的实例是氧化铝、二氧化硅、活性炭和氧化锌。

67.酸催化剂的量通常为每小时每kg通过反应器的ibtbe约0.01-1kg,优选约0.03-0.3kg。优选地,使用固定床反应器来分解ibtbe。

68.叔醚的分解温度随酸催化剂的性质和接触时间而变化,但通常为50-350℃,优选为80-300℃,特别为100-250℃。如果使用金属磷酸盐或磷酸催化剂作为分解催化剂,则分解通常在80-350℃,优选90-260℃,特别是170-210℃下进行。

69.蒸发的叔醚的接触时间有利地为0.1-20秒,优选为1-10秒。

70.叔醚的分解可在大气压下进行,但通常在超大气压下,例如在至多30巴,优选至多20巴下进行。有利地,叔醚的分解在2-15巴,优选3-12巴,尤其是4-12巴的压力下进行。然而,分解也可在减压下进行。

71.在一个实施方案中,醚裂解单元包括串联连接的第一醚裂解反应器和第二醚裂解反应器。在步骤(i)中,绕过第二醚裂解反应器直至第一醚裂解反应器的活性降低。由于第一醚裂解反应器的高初始活性,在该反应器中几乎达到完全转化。在第一反应器的输出物中不存在可裂解醚,这可能在第二反应器中引起不希望的副反应,例如异丁醇脱水成h2o和异丁烯。当第一醚裂解反应器的活性随着时间的推移而降低并且第一醚裂解器的输出物含有预定浓度的ibtbe时,第二醚裂解反应釜投入运行。

72.在优选实施方案中,周期性地使第一醚裂解反应器和第二醚裂解反应剂的顺序交

替,和/或周期性地改变通过第一醚裂解器和/或第二醚裂解反应器的流动方向。在两个反应器之间切换和周期性地改变通过反应器的流动方向的可能性可导致在反应器长度上更均匀的失活和更好的反应控制。最终,可以改进整体运行时间。

73.第二蒸馏单元

74.将由醚裂解单元获得的含有作为反应产物的异丁烯和异丁醇的反应混合物供入第二蒸馏单元。在第二蒸馏单元中,通过蒸馏将高纯度异丁烯与较重的化合物如异丁醇、未反应的ibtbe和进一步的较重化合物如二异丁烯(dib)分离。第二蒸馏单元在约4-8巴的压力下操作且塔底温度为约160℃(5巴)。

75.有利地,塔顶产物含有不少于99.3重量%,优选不少于99.5重量%,尤其是不少于99.7重量%的异丁烯。优选地,将含有不超过500重量ppm,优选不超过100重量ppm,尤其是不超过50重量ppm异丁醇的异丁烯作为塔顶产物取出。

76.优选地,高纯度异丁烯产物从第二蒸馏单元的靠近塔顶的侧取口中取出。通过回流液储器从系统中移除由反裂解异丁醇产生的任何水。

77.塔底产物主要由异丁醇和ibtbe组成。塔底产物的大部分由来自异丁醇进料罐的新鲜异丁醇补充,然后送回醚化单元。

78.异丁醇排放料流(bleed stream)和副产物分离单元

79.有利地,将来自第二蒸馏单元的塔底产物的一小部分作为排放料流取出,以从系统中移除不需要的重质物,例如二异丁基醚。将该料流送至副产品分离单元。因此,优选将步骤(j)中获得的塔底产物的一部分引导至副产物分离单元,在该单元中从异丁醇分离出高沸点副产物。引导至副产物分离单元的塔底产物与再循环至醚化单元的塔底产物的重量比可为1:20至2:10,优选为约1:10。

80.最重要的副反应是形成二异丁烯(dib)和三异丁烯(tib)。其他可能的反应可以忽略不计。随着时间的推移,甚至这些组分也可能积聚在系统中,并且必须在副产物分离单元中移除。

81.将从第二蒸馏单元的塔底取出的排放料流送至副产物分离单元。需要副产物分离以防止不希望的副组分积聚在再循环异丁醇料流中。取决于经济可行性,建议最少2个蒸馏塔。为了实现高的异丁醇回收率,应考虑采用三塔系统。将回收的异丁醇返回至异丁醇进料罐中。剩余的烃丢弃。

82.在该方法的一个实施方案中,将异丁醇排放料流在脱水催化剂的存在下脱水,这不仅使异丁醇脱水,而且使二异丁基醚脱水,从而额外提高异丁烯的产率。有利地,脱水在气相中在催化剂上进行。合适的催化剂的实例是硅胶、氧化钍、氧化钛(iv),尤其是氧化铝。通常,脱水在250-450℃,优选在300-400℃下进行。在水的存在下进行脱水可能是有利的,为此可添加或不添加水。

83.停车

84.副产物分离单元可以停止一定时间,而不会对工艺产生显著影响。由于高沸点副产物,例如二异丁醇或三异丁醇的形成速率低,因此这些高沸点副产物积累至不可接受的水平需要一些时间。

85.装置的受控停车可以分阶段方式执行。首先,醚裂解单元将停止工作,并用氮气吹扫,同时装置的其余单元仍在运行。“停止工作”意指绕过醚裂解并停止有利于醚裂解的条

件,特别是将反应器冷却至低于反应温度。由于在醚裂解单元中不再形成异丁烯和异丁醇,因此不再将异丁醇再循环至醚化单元。醚化单元中的异丁醇与异丁烯的摩尔比降低。一旦该比率降低至低于预定值,则含异丁烯的c4烃混合物进入醚化单元的流动将停止。

86.作为下一步骤,醚化单元停止工作。第一蒸馏单元、第二蒸馏单元和副产物分离可以以全回流模式操作。作为最后步骤,停止蒸馏。

87.孤岛模式(island mode):

88.用于从含异丁烯的c4烃混合物中移除异丁烯的上述装置的固定操作依赖于工艺输入的连续来源,特别是含异丁烯的c4烃混合物,例如提余物1原料。如果含异丁烯的c4烃混合物暂时短缺或不可用,则可以使装置进入“孤岛模式”。为此,将产物料流引导至装置的入口。具体地,将包含在第一蒸馏单元中获得的未转化烃的塔顶产物和包含在第二蒸馏单元中获得的异丁烯的塔顶产物引导至醚化单元。因此,装置将继续正常运行,但独立于原料和产物管线。这允许在以持续的能源需求为代价的情况下,一旦工艺输入和产物管线再次可用,就可以实现平稳过渡。

89.尽管在醚裂解单元或整个装置停车后,需要一段时间才能再次启动生产,但从孤岛模式至固定操作的过渡是无缝的。

90.通过附图说明本发明。

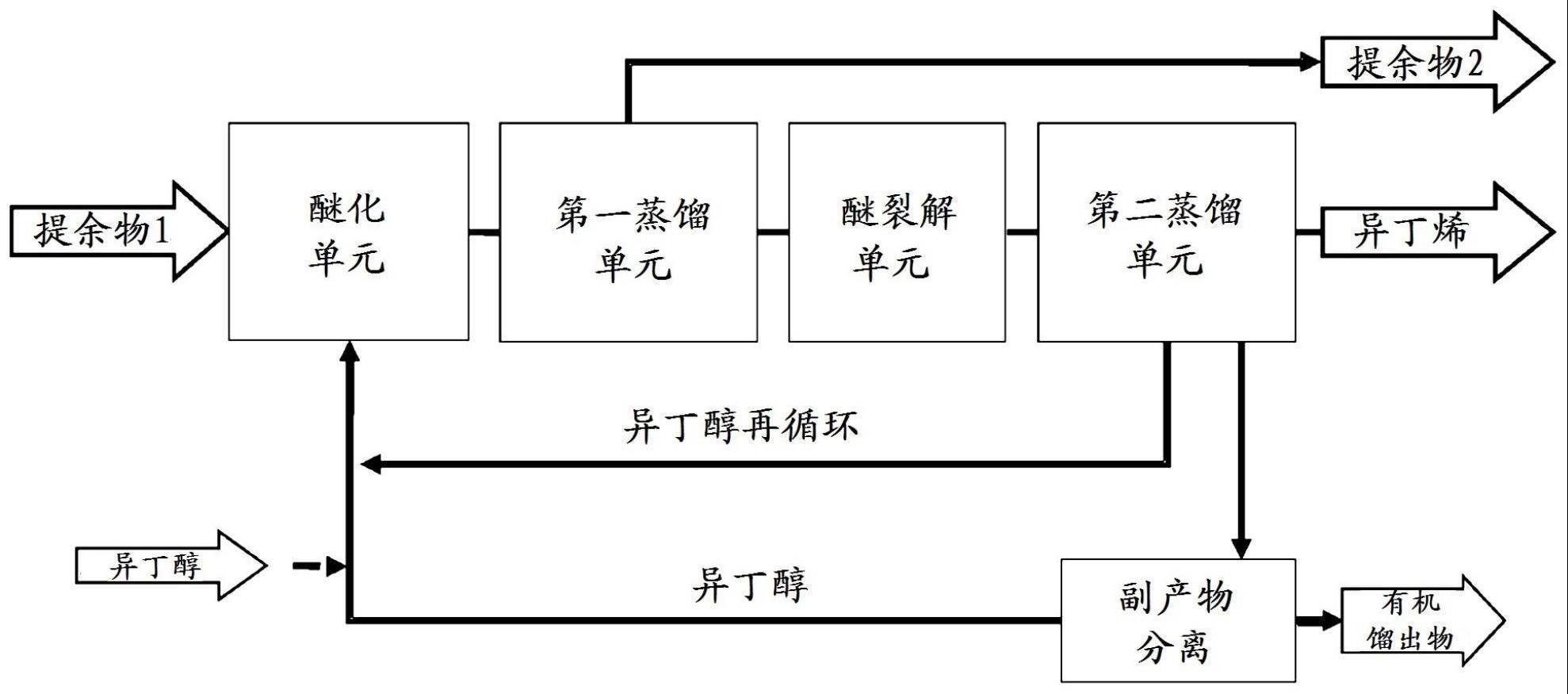

91.图1是从c4烃混合物中移除异丁烯的装置的方框流程图。

92.如图1所示,将含异丁烯的c4烃混合物通入醚化单元,该醚化单元含有离子交换剂,还将异丁烯料流引导至该醚化单元。有利地,该单元包括固定床反应器,例如流管或回路反应器或这两种类型的组合。获得的反应混合物进入第一蒸馏单元。在第一蒸馏单元的塔顶,取出基本上不含异丁烯的c4烃提余物。将作为第一蒸馏单元塔底产物获得的可能含有过量异丁醇的ibtbe供入醚裂解单元,在其中蒸发,蒸发后通入含有酸催化剂的反应器。该反应器通常是固定床反应器。将由醚裂解单元取出的异丁烯和异丁醇的混合物通入第二蒸馏单元,在其中获得纯异丁烯作为塔顶产物。如有必要,在补充异丁醇后,将作为塔底产物获得的异丁醇返回醚化单元。有利地,取出排放料流以移除形成的任何杂质,例如二异丁基醚、二异丁烯或三异丁烯。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1