一种秸秆芯纳米纤维素复合膜及其制备方法和用途

本发明涉及材料领域,特别涉及一种秸秆芯纳米纤维素复合膜及其制备方法和用途。

背景技术:

1、随着现代商业、物流行业以及外卖行业的发展,商品包装和食品保鲜的需求量巨大,人们对包装的要求也逐渐提高。高阻隔性的薄膜因其优良的阻隔性和对商品的保护性而被广泛应用于食品、药品、电子器件以及军用品等领域。目前,高阻隔性薄膜材料主要来源于石油基塑料,其中绝大部分是不可降解的,如ldpe、pp和pet等。虽然也有部分是可降解的,如pbat、pha和pla等,但其原料依旧来源于石油产品,且降解之后的产物是否污染环境依旧无法给出有效证据。

2、因此,如何设计一种高阻隔性生物可降解的膜材料是本领域技术人员亟待解决的问题。

技术实现思路

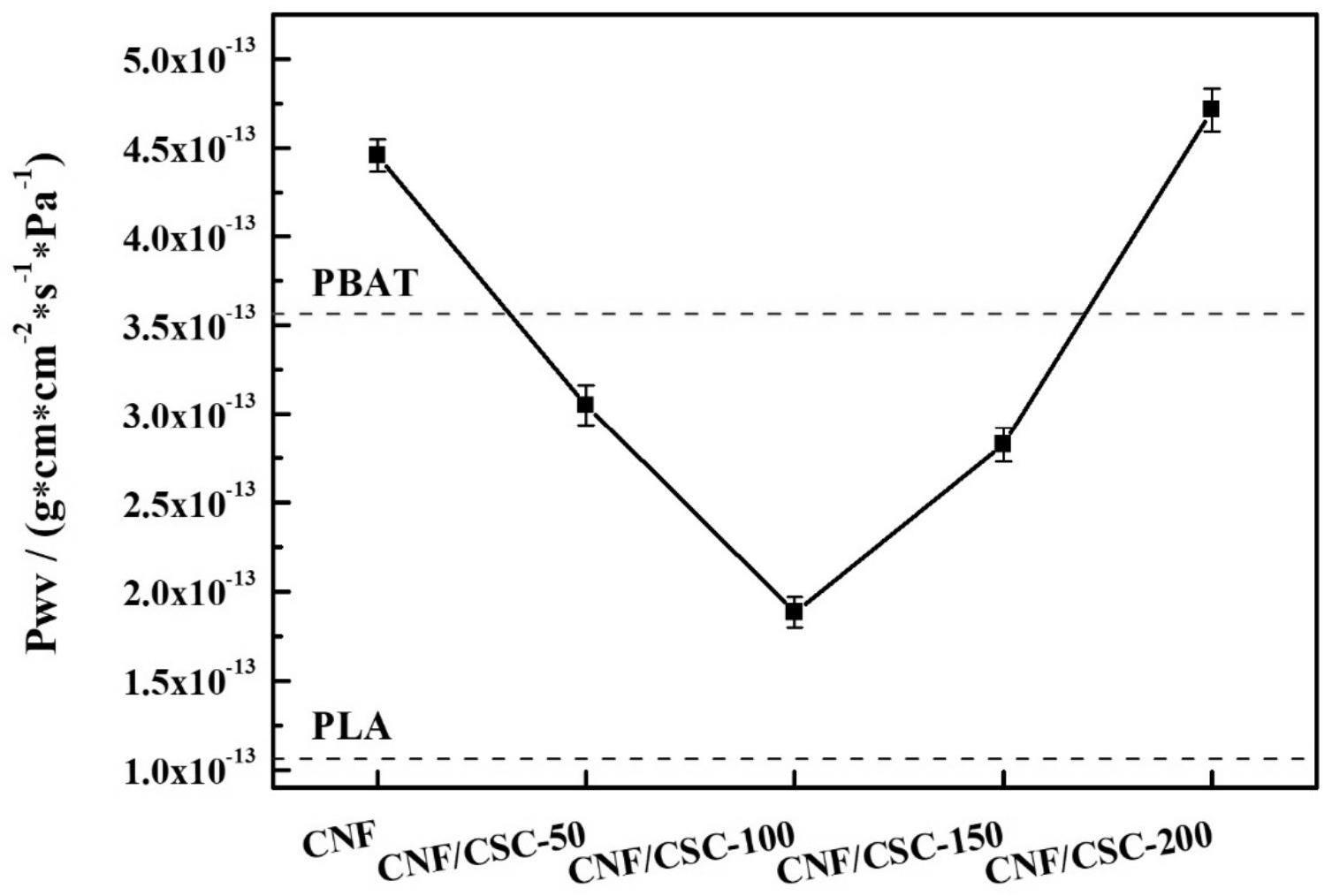

1、本发明的目的之一是针对现有技术的不足,提供一种秸秆芯纳米纤维素复合膜,由秸秆芯微粒和纳米纤维素纤维通过柠檬酸交联得到,具有良好的抗紫外线性能、结构强度以及生物可降解性能,通过控制秸秆芯微粒和纳米纤维素纤维的重量比,还可控制复合膜的阻水蒸汽参数,满足多领域材料性能的需求。

2、本发明的目的之二是提供上述秸秆芯纳米纤维素纤维复合膜的制备方法,是一种简单、绿色且环保的制备工艺。

3、实现本发明目的之一的技术方案是:一种秸秆芯纳米纤维素复合膜,包括秸秆芯微粒、纳米纤维素纤维、柠檬酸,通过共价键交联形成复合膜,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-4:1。

4、优选的,所述秸秆芯微粒为玉米秸秆芯微粒、葵花秸秆芯微粒、芝麻秸秆芯微粒的任一种或几种混合,秸秆芯微粒的粒度为50-300目。

5、优选的,所述纳米纤维素纤维的直径为3-5nm,长径比>1000,且经tempo处理。

6、实现本发明目的之二的技术方案是:任一上述复合膜的制备方法,包括以下步骤:

7、1)取秸秆芯微粒,配置为微粒分散液,去除表面浮渣;

8、2)取经tempo处理后的纳米纤维素纤维,配置为纤维分散液;

9、3)将微粒分散液、纤维分散液混合均匀,抽滤得到片状材料;

10、4)在片状材料上滴加柠檬酸溶液,至片状材料中柠檬酸溶液饱和;

11、5)在85-105℃条件下至交联结束,得到秸秆芯纳米纤维素复合膜。

12、进一步的,步骤1)所述秸秆芯微粒,取当年产的秸秆芯,干燥至少24h,经粉碎得到秸秆芯微粒,秸秆芯微粒分散至去离子水中,配置为微粒分散液,且通过离心去除表面浮渣,离心的转速为4000r/min。

13、进一步的,步骤2)经tempo处理后的纳米纤维素纤维分散至去离子水中,配置为纤维分散液,步骤3)混合的时间为12h。

14、进一步的,步骤4)所述柠檬酸溶液的溶剂为乙醇、丙酮、n,n-二甲基甲酰胺、四氢呋喃的任意一种或几种混合,柠檬酸的浓度为1-5wt%,步骤5)得到的秸秆芯纳米纤维素复合膜经冷压处理。

15、本发明还公开了任一上述秸秆芯纳米纤维素复合膜在用于制备包装膜中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-3:1。

16、本发明还公开了任一上述秸秆芯纳米纤维素复合膜在用于制备保水材料中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比大于3:1。

17、本发明还公开了任一上述秸秆芯纳米纤维素复合膜在用于制备口罩内衬材料中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-2:1。

18、采用上述技术方案具有以下有益效果:

19、1、本发明提供的秸秆芯纳米纤维素复合膜,使用的主要原料为秸秆芯微粒,是一种绿色环保、价格低廉的材料,实现秸秆芯材料的高价值利用,且避免焚烧秸秆芯带来的环境污染问题。使用的原料纳米纤维素纤维具有自组装效应,可预先自组装给复合膜提供一定的力学基础,秸秆芯微粒、纳米纤维素纤维之间通过柠檬酸相互交联,加强复合膜的力学强度,解决了秸秆芯微粒无法成型的问题,还使得秸秆芯微粒之间的空隙由纳米纤维素纤维填充,由于秸秆芯微粒的自身微观表面光滑,不具有微孔结构,通过控制秸秆芯微粒和纳米纤维素纤维的质量比,控制秸秆芯微粒之间空隙的填充率,可有效控制水蒸汽的渗透率、抗紫外线性能,满足不同领域材料性能的需求。

20、2、本发明提供的秸秆芯纳米纤维素复合膜,使用高长径比的纳米纤维素纤维,分子链缠结可提供较多的物理交联点,可有效提高制备得到的复合膜的力学强度,使得制备得到的复合膜的拉伸强度达到25-30mpa。

21、3、本发明制备方法,整个制备过程采用离心、共混、抽滤的方式合成得到复合膜,不需要采用强酸强碱等危化品处理原料,是一种工艺简单、绿色环保的制备方法,且可大规模工业化应用。

22、4、本发明制备方法,微粒分散液离心处理的目的是去除粉碎不完全的秸秆芯,使微粒分散液中的秸秆芯微粒粒径分布均匀,保证制备的复合膜质量;使用tempo处理后的纳米纤维素纤维可提高其与秸秆芯微粒发生交联效果;共混时间控制为12h,其目的是保证纳米纤维素纤维与秸秆芯微粒混合均匀,若混合时间太短会造成膜性能差异较大;通过控制交联温度为85-105℃,保证制备的复合膜质量,若交联温度太低,溶剂无法蒸发分离,若交联温度太高,则会使所制备的复合膜力学强度降低。

23、经申请人试验验证,本发明提供的秸秆芯纳米纤维素复合膜,当秸秆芯微粒和纳米纤维素纤维的重量比达到2:1时,其阻隔系数介于聚乳酸与聚対苯二甲酸-己二酸丁二醇酯之间,达到1.8852*10-13(g*cm*cm-2*s-1*pa-1)。所有样品自然界中降解所需时间为30-60天。

24、下面结合附图和具体实施方式作进一步的说明。

技术特征:

1.一种秸秆芯纳米纤维素复合膜,其特征在于,包括秸秆芯微粒、纳米纤维素纤维、柠檬酸,通过共价键交联形成复合膜,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-4:1。

2.根据权利要求1所述的秸秆芯纳米纤维素复合膜,其特征在于,所述秸秆芯微粒为玉米秸秆芯微粒、葵花秸秆芯微粒、芝麻秸秆芯微粒的任一种或几种混合,秸秆芯微粒的粒度为50-300目。

3.根据权利要求1所述的秸秆芯纳米纤维素复合膜,其特征在于,所述纳米纤维素纤维的直径为3-5nm,长径比>1000,且经tempo处理。

4.权利要求1-3任一复合膜的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,步骤1)所述秸秆芯微粒,取当年产的秸秆芯,干燥至少24h,经粉碎得到秸秆芯微粒,秸秆芯微粒分散至去离子水中,配置为微粒分散液,且通过离心去除表面浮渣,离心的转速为4000r/min。

6.根据权利要求4所述的制备方法,其特征在于,步骤2)经tempo处理后的纳米纤维素纤维分散至去离子水中,配置为纤维分散液,步骤3)混合的时间为12h。

7.根据权利要求4所述的制备方法,其特征在于,步骤4)所述柠檬酸溶液的溶剂为乙醇、丙酮、n,n-二甲基甲酰胺、四氢呋喃的任意一种或几种混合,柠檬酸的浓度为1-5wt%,步骤5)得到的秸秆芯纳米纤维素复合膜经冷压处理。

8.权利要求1-3任一秸秆芯纳米纤维素复合膜在用于制备包装膜中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-3:1。

9.权利要求1-3任一秸秆芯纳米纤维素复合膜在用于制备保水材料中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比大于3:1。

10.权利要求1-3任一秸秆芯纳米纤维素复合膜在用于制备口罩内衬材料中的用途,所述秸秆芯微粒、纳米纤维素纤维的重量比为1-2:1。

技术总结

一种秸秆芯纳米纤维素复合膜,包括秸秆芯微粒、纳米纤维素纤维、柠檬酸,通过共价键交联形成复合膜,所述秸秆芯微粒、纳米纤维素纤维的重量比为1‑4:1。本发明复合膜由秸秆芯微粒和纳米纤维素纤维通过柠檬酸交联得到,具有良好的抗紫外线性能、结构强度以及生物可降解性能,通过控制秸秆芯微粒和纳米纤维素纤维的重量比,还可控制复合膜的阻水蒸汽参数,满足多领域材料性能的需求。

技术研发人员:邵自强,李枝茂,关杰,闫春霞,王行惠,王灿,程芳岳

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!