一种利用木质纤维原料高效生产燃料丁醇的方法

本发明涉及微生物发酵,具体涉及一种利用木质纤维原料高效生产燃料丁醇的方法。

背景技术:

1、能源是当今世界关注的焦点,化石燃料作为全球能源的主要来源,过度使用会导致资源枯竭和全球变暖等一系列问题。利用木质纤维素等可再生资源生产液态燃料是解决上述问题的有效方法之一。丁醇作为一种高效的液态燃料,相比于乙醇,丁醇具有热值高、无腐蚀性、与汽油可任意比例混合、无需改造发动机等优点,而且使用丁醇和汽油混合可以减少有害气体排放,因此,对丁醇的绿色生产引起了人们的极大关注。

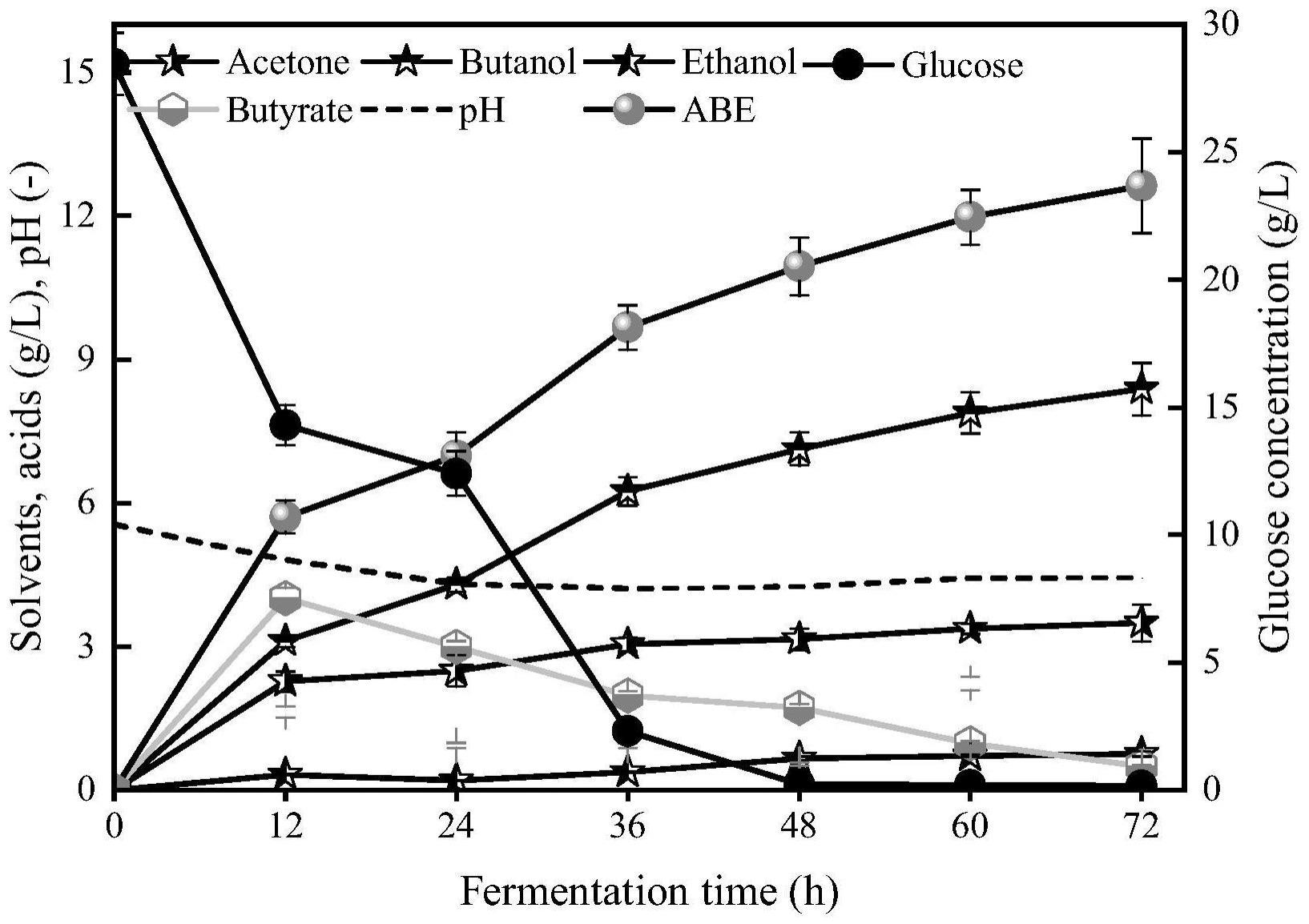

2、目前,生物丁醇生产的主要方式是通过厌氧的丁醇发酵过程获得。丁醇发酵(也称为丙酮-丁醇-乙醇发酵或abe发酵),是利用梭状芽孢杆菌(clostridia)在严格厌氧的条件下进行丙酮、丁醇和乙醇溶剂生产的发酵过程。abe发酵是典型的二阶段发酵,整个发酵过程可分为产酸阶段和产溶剂阶段。产酸阶段,碳水化合物主要被转化为丁酸和乙酸,随着有机酸的累积,培养基内ph值逐渐下降,发酵逐渐从产酸阶段转型至产溶剂阶段。在产溶剂阶段,有机酸被重新吸收并转化为溶剂,其中丁酸被转化为主产物丁醇。目前,丁醇发酵的主要原料是粮食作物玉米或甘蔗,该生产过程不仅存在着“与人争粮”“与粮争地”的社会问题,而且该过程原料成本高,不适合工业化放大。如何降低丁醇生产的原料成本是制约其进一步发展的瓶颈问题。

3、木质纤维素是地球上储量最丰富、价格最低廉的碳中性资源,主要由纤维素、半纤维素和木质素组成,其中纤维素是由葡萄糖单体聚合而成,若能将其转化为葡萄糖用作微生物发酵的碳源,则可以大幅度降低原料成本。然而,木质纤维素类生物质经过亿万年的进化形成了固有的致密网状结构,该结构使得微生物或酶很难对其直接降解。因此,需要有效的预处理工艺破坏木质纤维素结构,以提高后续酶解和发酵性能。当前,用于木质纤维素的预处理工艺有多种,如物理法(研磨、机械粉碎等)、化学法(硫酸、盐酸、氢氧化钠等)、生物法等,不同种预处理方法对木质纤维素结构和酶解效率的影响效果各有不同,且均存在一定的缺点,其中物理法能耗较高,化学法预处理强度大、产生的发酵抑制物种类繁多,生物法处理时间长、效率较低等。对于特定的发酵产品生产过程而言,要根据微生物细胞的特点来确定最优的预处理工艺。一般而言,理想的预处理应满足以下特点:组分分离效率高且损失少、预处理剂易于回收且可循环使用、抑制物产生量少、预处理成本低等。因此,建立一种高效的可用于生物丁醇生产的绿色预处理工艺仍具有重要的意义。

技术实现思路

1、发明目的:针对现有技术存在的问题,本发明以循环、绿色思路为指导,利用丁醇合成的前体物质丁酸作为预处理剂,将预处理后的固体残渣用于丁醇合成的发酵底物,并将预处理后含丁酸的上清液用作发酵的共底物合成丁醇,即提供一种利用木质纤维原料高效生产燃料丁醇的方法。本发明是一种利用丁酸预处理木质纤维素的各衍生组分调控丁醇发酵高效合成生物丁醇的方法,该方法利用丁酸预处理上清液和可发酵糖对发酵底物进行调控,从而达到利用木质纤维素高效合成生物丁醇的目标,解决了目前预处理剂回用困难、直接排放造成严重环境危害等现实问题,实现了原料到高附加值产物“吃干榨尽”的目标。该工艺能够有效利用木制纤维素这一储量丰富的可再生资源,对于生物质精炼有重要意义。

2、技术方案:为了实现上述目的,本发明所述一种利用木质纤维原料高效生产燃料丁醇的方法,包括如下步骤:

3、(1)活化培养丙酮丁醇梭菌,在梭菌培养基对丙酮丁醇梭菌进行发酵;

4、(2)在步骤(1)中发酵后,利用秸秆酶解所得的可发酵糖作为碳源,流加入发酵液中继续发酵;

5、(3)待步骤(2)中丙酮丁醇梭菌生长稳定,将脱毒后的丁酸预处理上清液多次脉冲流加到发酵液中,进行发酵,生产燃料丁醇。

6、其中,步骤(1)所述发酵时间后为在34-40℃、静态无旋转条件下发酵10-12h。

7、其中,步骤(2)所述秸秆酶解所得的可发酵糖为木质纤维素丁酸预处后固体残渣酶解所得。

8、其中,所述木质纤维素为玉米秸秆、小麦秸秆、玉米芯或者水稻秸秆,所使用的预处理工艺为丁酸预处理,其预处理条件为:丁酸溶液浓度为40-60g/l,固液的质量体积比为1:8~1:12g/ml,处理时间为0.5~1.0h,温度为160-200℃。

9、作为优选,所述木质纤维素为玉米秸秆,预处理的丁酸溶液为50g/l,固液的质量体积比为1:10g/ml,处理时间为0.5h,温度为180℃。

10、其中,由木质纤维素如玉米秸秆经过丁酸预处理后的固体残渣通过酶解过程得到可发酵糖,其酶解过程的缓冲体系为:柠檬酸钠缓冲液,ph值为4.8~5.0;所述预处理后的固体残渣与柠檬酸缓冲液的质量体积比为1:4~1:10g/ml,使用的酶为cellic ctec3,酶添加量为8-15fpu/g基质(酶解体系中的固体部分)。

11、作为优选,所述缓冲液为50mm柠檬酸钠缓冲液,ph值为4.8;所述预处理的固体残渣与柠檬酸缓冲液的质量体积比为1:5g/ml;所述的cellic ctec3酶解以10fpu/g基质添加。

12、其中,丁酸预处理上清液为木质纤维素经过丁酸溶液预处理后,利用固液分离得到的含丁酸的上清液;所述丁酸预处理上清液通过脉冲式方式流加至丁醇发酵液中,每次流加0.5-1ml上清液到50ml发酵液中,流加初始时间为10-12h,流加间隔时间为4~12h。

13、作为优选,所述丁酸预处理上清液通过脉冲式方式流加至丁醇发酵液中,每次流加0.5ml上清液到50ml发酵液中,流加初始时间为12h,流加间隔时间为4~12h。

14、其中,步骤(3)所述进行丁醇发酵为34-40℃、静态无旋转条件下发酵60-80h。

15、所述上清液脱毒为采用活性炭和溶液质量体积比为4.5-5.5%g/ml的添加量,脱毒温度为55-65℃,时间为10-15h。

16、作为优选,所述上清液脱毒为采用活性炭和溶液质量体积比为5%g/ml的添加量,脱毒温度为60℃,时间为12h。

17、优选地,所述可发酵糖流加液为木质纤维素丁酸预处后固体残渣酶解所得,为保证微生物的正常生长代谢,提供的必要营养物质(非碳源)如下:(kh2po4 0.75g/l,k2hpo40.75g/l,nacl 1.0g/l,mnso4·5h2o 0.017g/l,mgso4·7h2o 0.70g/l,feso4·7h2o 0.01g/l,l-天冬酰胺2.0g/l,酵母抽提物5.0g/l,(nh4)2so4 2.0g/l)。

18、优选地,步骤(1)的梭菌培养基(cgm)配方如下:(kh2po4 0.75g/l,k2hpo4 0.75g/l,nacl 1.0g/l,mnso4·5h2o 0.017g/l,mgso4·7h2o 0.70g/l,feso4·7h2o 0.01g/l,(nh4)2so4 2.0g/l,l-天冬酰胺2.0g/l,酵母抽提物5.0g/l,葡萄糖20g/l)。

19、本发明所述的利用木质纤维原料高效生产燃料丁醇的方法在提高丁醇产量中的应用。

20、本发明是一种可发酵糖高效合成生物丁醇的方法,包括以下步骤:(1)将预处理后秸秆酶解,(2)丙丁梭菌富集培养,(3)流加酶解可发酵糖和丁酸预处理上清液。本发明选择丁酸作为木质纤维素预处理的催化剂,该预处理工艺可以有效提高秸秆酶解效率,且预处理过程中产生的乙酸可以用于生物丁醇的合成,是一种绿色的预处理剂。但是经过实验发现,木质纤维素经过丁酸预处理后,预处理液中含有多种抑制物,若简单作为丙丁梭菌生长代谢的碳源,会导致丁醇发酵性能较差。同时,酶解后的可发酵糖混合液中抑制物浓度较低,可在产溶剂期一次性添加至发酵液中。本发明在产溶剂期以多次间歇流加的方式补充丁酸预处理液作为发酵的辅助碳源,这样可以减弱丙丁梭菌产溶剂期受到的环境胁迫,并能够有效提高菌种对于抑制物的耐受能力,生物丁醇产量得到显著提升,整个工艺路线无外源化学物质添加,既节省了成本,又可避免外源添加剂对后续丁醇发酵产生抑制,是绿色环保的发酵工艺,对生物丁醇绿色生产提供了重要思路。本发明中利用丁酸作为木质纤维素预处理的催化剂,该预处理能够有效提高秸秆酶解效率。在酶解固液比为1:5时,酶解液中葡萄糖达到70g/l。丁醇发酵期间,通过多次流加丁酸预处理上清液和可发酵糖流加液,最终丁醇溶剂产量达到10.38g/l。

21、本发明首次利用木质纤维素丁酸预处理后固体残渣酶解所得的可发酵糖以及经过丁酸溶液预处理后,利用固液分离得到的含丁酸的上清液进行丙丁梭菌发酵以生产燃料丁醇,过程中将木质纤维素中的纤维素和半纤维素组分酶解得到的可发酵糖作为发酵碳源,也将预处理残余含丁酸的上清液作为合成丁醇的前体物质,对丁醇的高效生物合成起到了协同增效的作用。综上,该工艺既实现了木质纤维素类生物质资源化转化的目标,也从绿色经济的角度实现了预处理剂的循环使用。

22、有益效果:与现有技术相比,具有如下优点:

23、(1)本发明以丁醇合成前体丁酸作为预处理剂,其中的丁酸目前可以通过发酵制取,该技术的创新特色在于丁酸既是预处理催化剂,还作为发酵共底物合成丁醇。其中的代谢机理是丁醇发酵的两个阶段分别是产酸期和产溶剂期,其中的产酸期主要是形成乙酸和丁酸,并在后续的产溶剂期分别合成丙酮和丁醇,即丁酸预处理上清液回收并用于丁醇生产,减少了排放所带来的环境污染问题。因此,本发明的技术路线实现了绿色预处理和原料组分综合利用生产燃料丁醇的目的。

24、(2)丁酸是一种温和的有机酸,在预处理过程中能够有效脱除半纤维素组分,提高纤维素的可及表面积以达到高效生产可发酵糖的目的。固液质量体积比为1:5的酶解体系下,酶解液中葡萄糖浓度可以达到70g/l,无需再进行浓缩操作即可用于丁醇发酵。

25、(3)在丁醇发酵12h后,通过流加方式添加可发酵糖溶液和丁酸预处理液,由于丁酸预处理上清液中含有一定的发酵抑制物,通过脉冲流加的方式可以提高丙丁梭菌对丁酸预处理液中抑制物的耐受能力并适应其环境,最终丁醇和总溶剂产量最终分别提高至10.58g/l和14.85g/l。

26、(4)丁醇发酵结束时的产品浓度会影响后续分离纯化成本,其中主产物丁醇的浓度越高,越有利于降低生产总成本。传统丁醇发酵的丁醇/丙酮质量比普遍为1.8~2.2,本发明获得的丁醇/丙酮质量比相较于对照组提升58.03%,也显著高于传统丁醇发酵条件下的水平,可以有效降低后续溶剂分离成本。

- 还没有人留言评论。精彩留言会获得点赞!