一种联产ZF-10和BDMAEE的方法与流程

本发明涉及胺醚类化合物的生产工艺,特别是联产n,n,n'-三甲基-n'-羟乙基双氨乙基醚(简称zf10)和双(二甲氨基乙基)醚(简称bdmaee)这两个有用的胺醚产品的方法。

背景技术:

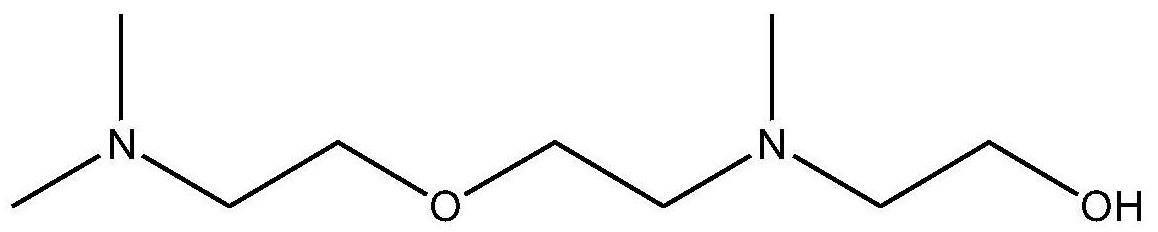

1、zf-10为无色或浅黄色透明透明液体,可溶于水,其结构式如s-1,是一种重要的低气味、反应型聚氨酯发泡催化剂,常用于制备聚醚型聚氨酯软泡、模塑泡沫、包装用硬泡等。

2、

3、s-1

4、bdmaee为无色液体,溶于水。其结构式如s-2所示,作为高效叔胺催化剂,几乎适用于所有泡沫塑料制品的生产,主要用于软质泡沫制品,特别适合高回弹制品。

5、

6、zf-10目前其主要的合成方法有:

7、1)专利cn 108084040a公开的zf10的制备方法,采用二甲氨基乙氧基乙醇为原料,先在催化剂作用下用氧气进行氧化得中间产物,中间产物与n-甲基乙醇胺混合,raney ni催化胺化合成zf10。该方法原料成本高,收率偏低。

8、反应式方程如下:

9、

10、2)专利cn108250088a公开的zf10的制备方法,采用n,n-二甲基乙醇胺(简称dmea)和氯乙醛缩二甲醇为原料,依次经亲核取代、水解后获得中间产物,再与mmea混合,以raneyni作为催化剂进行加氢胺化合成zf10。该方法原子经济性不高,生产过程涉及含卤物、生成盐等环境不友好副产物,设备腐蚀严重,处理困难。

11、反应式方程如下:

12、

13、3)专利cn104341313a公开的两种zf10的制备方法,

14、方法一、采用dmea和n-甲基二乙醇胺(下简称mdea)为主要原料,先dmea与金属钠反应得醇钠,甲基二乙醇胺(简称mdea)与氯化亚砜反应得单氯化物,再与dmea的钠盐反应合成zf10。

15、反应式方程如下:

16、

17、方法二、采用n-甲基乙醇胺(简称mmea)、dmea和环氧乙烷为主要原料,先mmea与金属钠反应得mmea的钠盐,dmea与氯化亚砜反应得氯化物,再mmea钠盐与氯化物反应得n,n,n’-三甲基双乙基胺醚(简称tmaee),最后tmaee与环氧乙烷(简称eo)反应合成zf10。上述两种方法都用到活泼金属钠,产生氢气,过程危险性高,使用氯化亚砜对设备腐蚀严重,生成副产物卤盐和二氧化硫等,对环境很不友好。

18、反应式方程如下:

19、

技术实现思路

1、本发明要解决的技术问题是提供一种zf-10和bdmaee联产方法。

2、为解决上述技术问题,本发明提供一种联产zf-10和bdmaee的方法,主要包括三个步骤:

3、1)醚化:

4、以mmea为原料,经硫酸催化醚化先制得含bmaee的醚化液;含bmaee的醚化液再经中和、过滤、精馏分离,从而回收未转化的mmea,并获得bmaee馏分;

5、醚化的温度为150~190℃、时间为1~20h、mmea与硫酸的摩尔比为1:1~3;

6、mmea为n-甲基乙醇胺,bmaee为二(甲胺基乙基)醚;

7、说明:醚化过程中,蒸出副产物水;反应完毕降温至≤40℃,得含bmaee的醚化液;

8、2)n-甲基化:

9、步骤1)所得的bmaee馏分与甲醛、氢气在催化剂作用下进行选择性n-甲基化合成含tmaee和bdmaee的溶液,催化剂回收循环使用;

10、所述甲醛为37%(质量%)甲醛水溶液,bmaee馏分与甲醛摩尔比为1:1.1~3;催化剂raney ni占bmaee馏分重量的5~20%,氢气压力为0.5~10mpa,温度为50~200℃;反应时间为3~6h;

11、tmaee为n,n,n’-三甲基双乙基胺醚,bdmaee为双(二甲氨基乙基)醚;

12、3)羟乙基化:

13、含tmaee和bdmaee的溶液在惰性气体(例如氮气)保护下与eo进行羟乙基化反应,tmaee与eo的摩尔比为1:1~3,反应温度为40~160℃,反应时间3~6h;反应物料冷却到室温后,减压精馏分别得到bdmaee、zf-10;

14、eo为环氧乙烷;zf10为n,n,n'-三甲基-n'-羟乙基双氨乙基醚。

15、作为本发明的联产zf-10和bdmaee的方法的改进:

16、步骤2)为:

17、反应结束后(不吸氢时反应结束),将所得反应液降温至室温后惰性气体(例如氮气)压滤,滤液常压精馏(从而蒸出滤液中水和未转化原料),得到蒸余液,所述蒸余液为含tmaee和bdmaee的溶液;滤饼经过碱洗(滤饼在惰性气体氮气保护下浸泡在质量浓度35~45%氢氧化钠溶液中约20~40min)、水洗涤至ph为8±0.2后循环用作催化剂(加氢催化剂);

18、说明:设定的时间到达后,停止加氢,釜内压力维持不变即为不吸氢,此时停止反应。

19、滤液常压精馏:100~160℃,未转化的原料为过量的甲醛和可能未完全转化的bmaee。如果能确保原料bmaee完全转化,则常压精馏温度为100~108℃,以除去滤液中的水和过量的甲醛。

20、作为本发明的联产zf-10和bdmaee的方法的进一步改进,所述步骤1)中:

21、醚化液中和、过滤步骤为:向醚化液中加入无机碱液调节ph达到11~13后,过滤,分别得滤液和滤饼;

22、精馏分离步骤为:将滤液依次经常压精馏得到100~105℃的水馏分(用于配制中和的碱溶液)、减压精馏得到60~70℃/7mmhg的未转化原料mmea馏分(循环作为醚化的原料)、95~105℃/7mmhg的bmaee馏分(作下一步n-甲基化的原料)。

23、作为本发明的联产zf-10和bdmaee的方法的进一步改进,所述步骤1)中:

24、滤饼加热干燥过程中产生的冷凝液被收集后先与滤液合并,然后再进行后续的精馏分离步骤。

25、作为本发明的联产zf-10和bdmaee的方法的进一步改进,步骤3)中的减压精馏为:分别收集100~108℃/7mmhg馏分,为bdmaee馏分;120~130℃/7mmhg馏分,是zf-10馏分。

26、作为本发明的联产zf-10和bdmaee的方法的进一步改进,

27、步骤1)中:醚化的温度为190℃、时间为12h、mmea与硫酸的摩尔比为1:1.5;

28、步骤2)中:bmaee馏分与甲醛的摩尔比为1:1.1~2,氢气压力为1~5mpa,温度为60~180℃;

29、步骤3)中,tmaee和eo摩尔比为1:1~1.5,温度为60~120℃。

30、本发明所用的方法是先将便宜、易得的原料mmea通过醚化技术合成bmaee,原子经济性高,污染小;醚化所得产物bmaee进行n-甲基化、羟乙基化得到目标产物,不涉及含氯物和卤盐等强污染因子,处理较容易。

31、本发明的zf-10和bdmaee联产合成方法包括以下三个化学反应及相关的操作步骤:

32、1)mmea经硫酸催化醚化合成bmaee,

33、

34、醚化工艺过程为:在反应釜内投入n-甲基乙醇胺(mmea)、浓硫酸,升温醚化反应后得到醚化液,醚化液中和、过滤(固液分离)、精馏后得bmaee。

35、2)bmaee、甲醛、氢气等在raney ni催化剂下进行n-甲基化反应,合成tmaee和bdmaee。

36、

37、n-甲基化工艺过程为:向反应釜内加入bmaee、甲醛水溶液,保持体系内一定的氢气压力,加热、搅拌反应,反应液经后处理得到蒸余液(含tmaee和bdmaee的溶液)。

38、3)蒸余液和eo进行羟乙基化反应,转化成zf-10和bdmaee的溶液,再经减压精馏分别得到两个有用的胺醚产品bdmaee、zf-10。

39、

40、即,羟乙基化工艺为:向高压釜内加入步骤2)制得的蒸余液,计量地将eo泵入釜内,加热、搅拌反应,反应物料冷却到室温后,减压精馏分别得到bdmaee、zf-10。

41、相对于背景技术所述的“方法二”而言,本发明的优势在于:本发明使用mmea醚化合成bmaee,然后甲基化合成含tmaee和bdmaee的混合溶液。相比方法二合成tmaee,本发明采用的醚化和甲基化技术成熟,能用于工业化;且不产生so2等污染气体;本发明的原料中不使用活泼金属钠,降低风险;不使用对设备腐蚀严重、对环境不友好的氯化亚砜;副产硫酸钠比氯化钠更容易处理。

42、综上,本发明的合成方法,具有以下技术优势:

43、1、原料简单易得、成本低、毒性低。

44、3、不使用卤素酸,不产生卤盐,对环境影响小。

45、4、催化剂raney ni和未转化原料能回收套用,原子利用率较高。

- 还没有人留言评论。精彩留言会获得点赞!