一种丁二烯低聚反应溶剂回收工艺及系统的制作方法

本发明涉及化工品合成,具体涉及一种丁二烯低聚反应溶剂回收工艺和系统。

背景技术:

1、本发明中用丁二烯作为物质1,3-丁二烯、cas号106-99-0的简写,用cod作为物质1,5-环辛二烯、cas号111-78-4的简写;用cdt作为物质1,5,9-环十二碳三烯、cas号706-31-0的简写;用用丁二烯低聚反应和低聚反应指代丁二烯环化二聚和环化三聚反应。

2、丁二烯是石油化工生产过程中三大烯烃之一,丁二烯在催化剂作用下经环化二聚生成cod,而cod是制备辛二酸、辛烯二酸和四氯环辛烷的重要中间体;丁二烯在催化剂作用下经环化三聚生成cdt,cdt是制备尼龙12、尼龙612、尼龙1012的重要中间体。因此,随着工业化需求的不断提升,对丁二烯低聚反应工艺及反应物料分离提纯工艺的研究具有广泛的应用前景。

3、丁二烯低聚反应工艺在溶剂体系中进行,反应后的物料经终止剂使催化剂失活后进入溶剂回收单元进行提纯。工业化生产中,cod和cdt产品的纯度影响着后续生产效益,值得注意的是,丁二烯低聚反应后待提纯物料的组成十分复杂,一般包括未反应的丁二烯、水、溶剂、丁二烯二聚体(包括四乙烯基环己烯和cod)、丁二烯三聚体(包括cdt)、重组分(包括丁二烯四聚体)等物质,普通的分离工艺很难达到纯度高、能耗低、流程优的技术要求。

技术实现思路

1、针对上述问题,本发明的提供一种丁二烯低聚反应溶剂回收工艺及系统,可有效去除物料中的丁二烯和水,提高回收溶剂的循环利用效果,并得到高纯的cod和cdt产品。

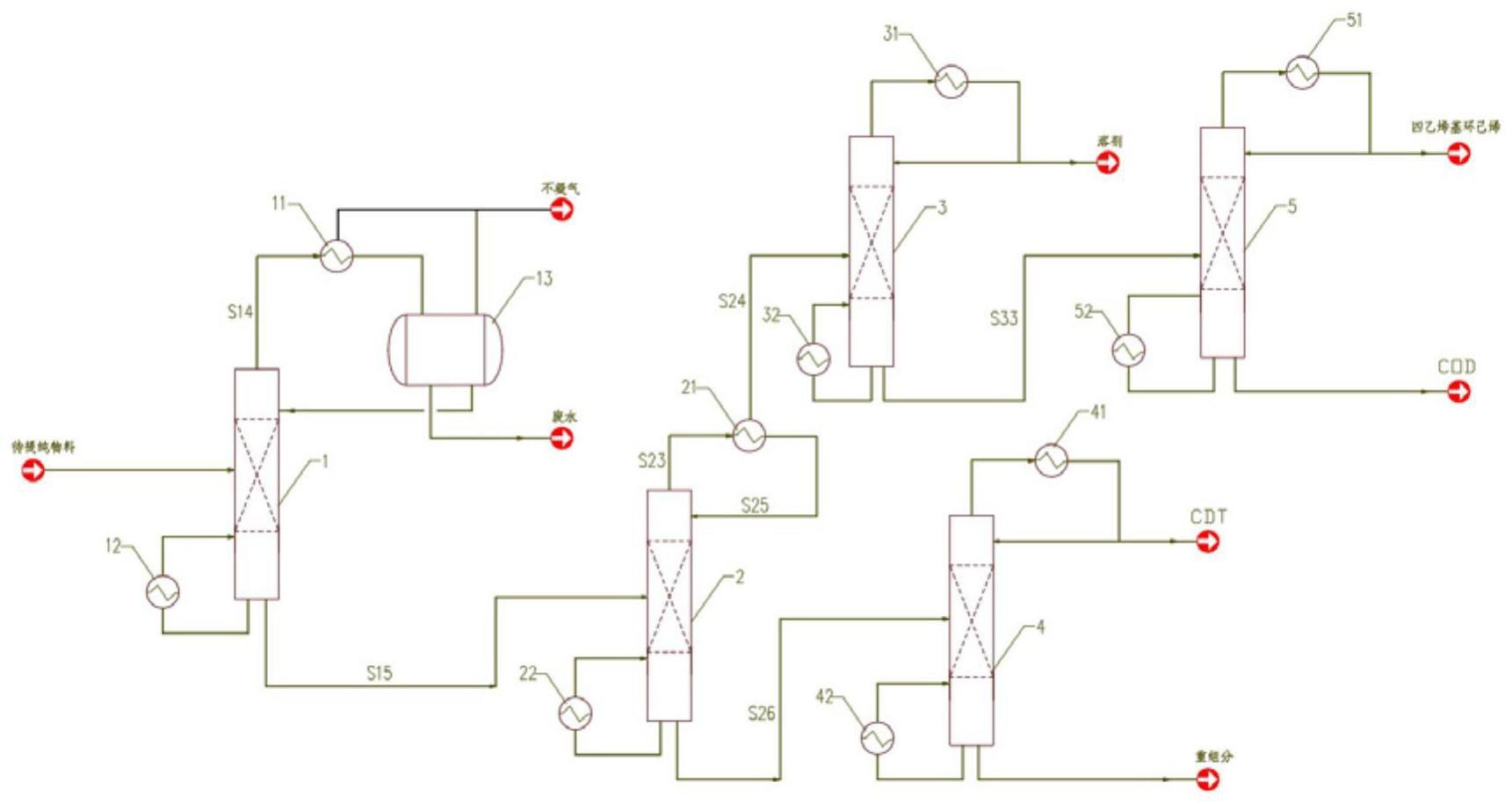

2、具体的,一方面,本发明一种丁二烯低聚反应溶剂回收工艺包括步骤s1-s5,其中

3、步骤s1:来自丁二烯低聚反应的待提纯物料经第一精馏塔精馏后,从塔顶采出第一混合物,从塔釜采出第二混合物,该第二混合物进入步骤s2;

4、步骤s2:所述第二混合物经第二精馏塔精馏后,从塔顶采出的第三混合物,所述第三化合物经分凝处理得到气相的第四混合物和液相的第五混合物,该第四混合物进入步骤s3;从第二精馏塔的塔釜采出第六混合物,该第六混合物输入步骤s4;

5、步骤s3:所述第四混合物经第三精馏塔(3)精馏后,从塔顶采出溶剂,从塔釜采出第七混合;

6、步骤s4:所述第六混合物经第四精馏塔精馏后,从塔顶采出cdt,从塔釜采出重组分。

7、在上述技术方案中,所述第一混合物主要包括水和未反应的丁二烯,待提纯物料脱除第一混合物后得到所述第二混合物。

8、可选的,所述第一混合物经第一冷凝器冷凝后得到不凝气(主要成分为丁二烯)和液相;所述不凝气排入火炬进行处理,液相输入回流罐进行分相得到油相和水相,其中,油相作为回流返回第一精馏塔的塔顶,水相排放至污水处理单元。

9、在丁二烯低聚反应中,水会导致催化剂失活,从而阻碍反应高效进行。本发明步骤s1可有效地排出待提纯物料中的水,从而进一步减少所回收溶剂中的含水量;此外,本发明溶剂回收率高,提高了整体生产效率。

10、可选的,所述第一精馏塔的操作压力为100~200kpaa,塔顶温度为10~60℃,塔釜温度为100~200℃,质量回流比为1~20。

11、在上述技术方案中,进入第二精馏塔的第二混合物在塔釜再沸器的加热下气化,从塔顶采出第三混合物,该第三混合物经第二冷凝器分凝后得到气相的第四混合物、液相的第五混合物。该第四混合物主要包括溶剂和丁二烯二聚体,第五混合物作为回流返回第二精馏塔的塔顶。此外,所述第六混合物主要包括cdt和重组分。

12、可选的,所述第二精馏塔的操作压力为2~50kpaa,优选为2~20kpaa;塔顶温度为10~100℃;塔釜温度为120~180℃;质量回流比为1~10,优选为1~5。

13、在上述技术方案中,从第三精馏塔的塔顶采出的溶剂经冷凝后,一部分作为回流返回精馏塔塔顶,一部分作为循环用的溶剂采出本发明溶剂回收系统。所述第七混合物为主要包括cod和四乙烯基环己烯,采出后送至罐区。

14、可选的,所述第三精馏塔的操作压力为2~50kpaa,优选为2~18kpaa;塔顶温度为10~100℃;塔釜温度为60~120℃,优选为60~100℃;质量回流比为1~10,优选为1~5。

15、在上述技术方案中,进入第四精馏塔的第六混合物在塔釜再沸器的加热下气化,从塔顶采出的cdt经冷凝后,一部分作为回流返回精馏塔塔顶,一部分作为cdt产品采出送至罐区。从所述第四精馏塔塔釜采出的重组分包括丁二烯四聚体及其他重组分,采出后排出送至罐区进行后续处理。

16、可选的,所述第四精馏塔的操作压力为1~20kpaa,优选为1~10kpaa;塔顶温度为100~150℃;塔釜温度为150~180℃;质量回流比为0.2~5,优选为0.2~2。

17、在上述技术方案中,还包括步骤s5。具体的,将所述第七混合物输入第五精馏塔进行精馏后,第七混合物加热气化后从塔顶采出气相;该气相经冷凝器冷凝后,一部分作为回流返回第五精馏塔塔顶,一部分采出副产品四乙烯基环己烯送至罐区。从第五精馏塔的塔釜采出高纯度的cod产品送至罐区。

18、可选的,所述第五精馏塔的操作压力为5~50kpaa,优选5~15kpaa;塔顶温度为20~60℃;塔釜温度为80~150℃;质量回流比为5~50,优选为5~10。

19、上述技术方案中,还包括热耦合处理。具体的,将从所述第四精馏塔塔顶采出的cdt作为所述第三精馏塔塔釜汽化的热源。

20、在大规模工业生产中,除保证产品纯度外,降低工艺能耗也是关键点。本发明技术方案中,第四精馏塔的塔顶温度高于第三精馏塔塔顶所需温度约20℃,同时第四精馏塔塔顶和第三精馏塔塔釜的热负荷基本一致。因此,作为本发明的一个优选技术方案,第四精馏塔塔顶采出的cdt作为第三精馏塔的塔釜热源,将第四精馏塔的塔顶出料口经管路与第三精馏塔塔釜再沸器连通,即第四精馏塔塔顶的冷凝器与第三精馏塔塔釜的再沸器耦合成一台设备,既可以减少设备投资,同时还可节约循环水和蒸汽消耗,从而降低能耗,降低整体工艺运行成本。

21、上述技术方案中,所述溶剂为环己烷、苯、甲苯、甲基环己烷、环辛二烯、环十二碳三烯中的一种或多种。

22、上述技术方案中对所用精馏塔的塔内结构不做限制;可选的,本发明中第一精馏塔、第二精馏塔、第三精馏塔、第四精馏塔和第五精馏塔中的任一个精馏塔的塔内可设置填料、塔盘或其他能够促进气液分离的内件或内件的组合,由此形成的技术方案在本发明保护范围内。

23、具体的,另一方面,本发明提出了一种丁二烯低聚反应溶剂回收系统,该系统包括第一精馏塔、第二精馏塔、第三精馏塔、第四精馏塔,其中

24、所述第一精馏塔设置中部进料口、塔顶出料口和塔釜出料口,该中部进料口用于输入来自丁二烯低聚反应的物料,该塔釜出料口经管路连通所述第二精馏塔的中部进料口;所述第二精馏塔的塔顶出料口经管路连接第二冷凝器,所述第二冷凝器的气相出口经管路连通所述第三精馏塔的中部进料口,所述第二冷凝器的液相出口经管路连通所述第二精馏塔的塔顶;所述第二精馏塔的塔釜出料口经管路连通所述第四精馏塔的中部进料口;所述第三精馏塔还设置塔顶出料口和塔釜出料口;所述第四精馏塔还设置塔顶出料口和塔釜出料口。

25、本发明的有益效果为:

26、1.通过独特设计的多级减压精馏分离提纯丁二烯低聚反应后的物料,获得纯度不小于99%的cod和cdt产品;同时可有效去除未反应的丁二烯和水,使得回收溶剂中的含水量低于20ppm,确保后续反应体系中催化剂的活性,促进反应高效进行;循环回收得到的溶剂纯度高,溶剂回收率达到99%以上,降低了工艺成本。

27、2.本发明丁二烯低聚反应溶剂回收工艺和系统还可副产高纯度的四乙烯基环己烯。

28、3.通过热耦合处理可节约循环水和蒸汽消耗,在大体量工业化生产中显著降低整体工艺运行成本。

- 还没有人留言评论。精彩留言会获得点赞!