一种阻燃型聚丙烯塑料的制作方法

本发明属于聚丙烯塑料,具体地,涉及一种阻燃型聚丙烯塑料。

背景技术:

1、聚丙烯(pp)由于具有耐热性好、吸水性小、综合力学性能高等特点,被广泛应用于电子电器、汽车零件、现代办公用品等部件的制造。但是,由于聚丙烯存在易燃的缺点,使其在一些领域的应用受到了限制。

2、目前使用的阻燃聚丙烯材料包括卤/锑的阻燃聚丙烯和无卤阻燃聚丙烯材料。前一类阻燃聚丙烯由于热裂及燃烧时产生大量的腐蚀性有毒气体及烟尘,易产生次生灾害。因此根据市场对阻燃高分子材料的应用发展趋势,提倡采用无卤阻燃聚丙烯材料,特别是电子电器、汽车零件行业。

3、现有技术中有采用环保阻燃成分的聚丙烯塑料,如专利申请公开号为cn104059278a的发明专利公开了一种耐水解不迁移无卤阻燃聚烯烃组合物及其制备方法,该方案采用的阻燃剂由焦磷酸哌嗪和氰尿酸三聚氰胺组成。该技术方案中公开的阻燃体系能有效改善聚丙烯材料的阻燃性能,但该阻燃物质的极性较强,与聚丙烯基体的相容性低,存在界面效应,难以实现在聚丙烯基体中的均匀分散。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供了一种阻燃型聚丙烯塑料。

2、本发明通过复合阻燃剂对聚丙烯塑料进行性能提升,该复合阻燃剂的基体是氢氧化镁,在氢氧化镁表面接枝有机分子链,不仅能够实现阻燃成分在pp基体中的均匀分散,而且该有机分子链上含有三嗪环、磷酸酯基团,属于p-n协效有机阻燃成分,该有机协效阻燃成分与无机阻燃基体(氢氧化镁)具有不同的阻燃机制,能够实现多效阻燃,具有协同效果,且无毒无害、高效安全,使复合阻燃剂赋予聚丙烯塑料均匀持久、无毒无害、高效安全的阻燃性能。

3、本发明的目的可以通过以下技术方案实现:

4、一种阻燃型聚丙烯塑料,按照重量份计,包括如下原料:聚丙烯树脂80-90份、复合阻燃剂20-30份、增韧剂8-12份、聚丙烯接枝马来酸酐3-4份、液体石蜡2-3份、抗氧化剂0.5-0.7份;

5、所述聚丙烯塑料通过如下步骤制备:

6、按比例将各原料投入高速混合机中混合,直至物料温度升高至90-100℃,出料冷却;

7、将冷却后的混合物料送入到双螺杆挤出机中熔融挤出,所挤出的条料经水槽冷却、牵引进入切粒机造粒,干燥,得到聚丙烯塑料。

8、进一步地,所述增韧剂为乙烯-辛烯共聚物或三元乙丙橡胶。

9、进一步地,所述抗氧剂为抗氧剂1010或抗氧剂168。

10、进一步地,所述复合阻燃剂通过如下步骤制备:

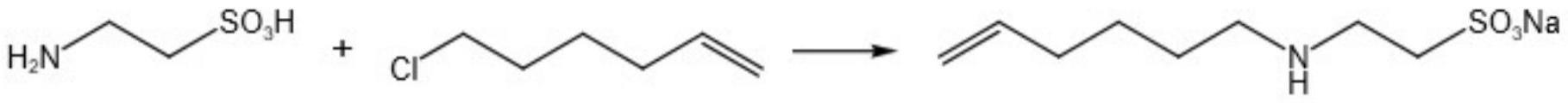

11、s1、将2-氨基乙磺酸与thf(四氢呋喃)置于三口烧瓶中,使其温度保持在25-30℃,搅拌使其完全溶解;将6-氯-1-己烯、碳酸钠与thf混匀后采用恒压滴液漏斗缓慢滴入三口烧瓶中,边滴加边搅拌,滴加完毕后继续于30℃条件下搅拌反应2h,反应结束后,旋蒸除去大部分溶剂(thf),加入蒸馏水混匀,然后利用二氯甲烷萃取,有机相用饱和nacl水溶液洗涤多次后用无水na2so4干燥,过滤,最后旋蒸除去二氯甲烷,得到中间体1;2-氨基乙磺酸、6-氯-1-己烯和碳酸钠的用量之比为0.105mol:0.1mol:5.3g;

12、在碳酸钠作用下,2-氨基乙磺酸分子上的-nh2与6-氯-1-己烯分子上的-cl发生亲核取代反应,通过控制二者的摩尔比接近1:1,发生如下所示的化学反应,得到中间体1:

13、

14、s2、将氰尿酰氯、碳酸钠和甲苯加入至带有磁力搅拌器的圆底烧瓶中,再将烧瓶置于40℃水浴中,开启搅拌,待体系温度稳定在35-40℃后,取中间体1的二氯甲烷溶解液(浓度为22.9g/50ml)和去离子水,并缓慢滴加到剧烈搅拌的氰尿酰氯悬浮液中,滴加完毕继续于40℃恒温条件下搅拌反应3h,反应完毕分离有机相,并依次用0.1mol/l的盐酸、0.1mol/l的碳酸氢钠溶液和去离子水洗涤有机相,再用无水硫酸钠干燥并过滤,将有机相于旋蒸仪中旋转蒸发并用正已烷重结晶,得到中间体2;氰尿酰氯、甲苯、碳酸钠、中间体1的二氯甲烷溶解液、去离子水的用量之比为0.05mol:50ml:10.6g:50ml:30ml;

15、在碳酸钠作用下,中间体1分子上含有的-nh-与氰尿酰氯分子上的-cl发生取代反应,通过控制二者的摩尔比接近2:1,发生二取代反应,过程如下所示,得到中间体2;

16、

17、s3、将中间体2与1,4-二氧六环加入至带有磁力搅拌器的圆底烧瓶中,再加入无水硫酸钠,充分搅拌,加热升温,待温度稳定于55-60℃时,向体系中缓慢加入β-氨基酸溶液(浓度为1.03g/100ml),于60℃恒温条件下反应6小时,反应完成后,旋蒸除去溶剂(1,4-二氧六环和水),并将获得的粗产物从超纯水中重结晶并干燥,得到中间体3;中间体2、1,4-二氧六环、无水硫酸钠和β-氨基酸溶液的用量比为5.7g:200ml:2.1g:100ml;

18、β-氨基酸分子上的-nh2与中间体2分子上的-cl发生取代反应,生成中间体3,反应过程如下所示:

19、

20、s4、将亚磷酸二甲酯、ccl4和四氢呋喃依次加入带有搅拌装置的三口烧瓶中,将烧瓶转移至冰浴中并进行搅拌,向烧瓶内同时逐滴滴加三乙胺和中间体3的二氯甲烷溶解液,滴加结束后将三口烧瓶转移至室温下持续搅拌反应10h,反应结束后,抽滤,取滤液,旋蒸(除去四氢呋喃、二氯甲烷和ccl4),得到改性剂;亚磷酸二甲酯、ccl4、四氢呋喃、三乙胺、中间体3的用量之比为1.2g:15.4g:30ml:1g:6.4g;中间体3的二氯甲烷溶解液的浓度为6.4g/20ml;

21、中间体3分子上的-nh-与亚磷酸二甲酯发生atherton-todd反应,过程如下所示,得到改性剂:

22、

23、s5、将经过kh550处理过的氢氧化镁与dmf(n,n-二甲基甲酰胺)加入至带有搅拌装置的三口烧瓶中,在室温下机械搅拌1h后,将改性剂加入到体系中继续搅拌30min,然后再加入edc-hcl(1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,偶联剂),将混合液转移至60℃水浴中继续搅拌反应4h,反应结束后,离心分离,并依次用dmf和乙醇水溶液(体积分数50%)分别洗涤4-5次,最后,将产物在80℃真空烘箱中充分干燥,研磨,得到复合阻燃剂;经过kh550处理过的氢氧化镁、dmf、改性剂和edc-hcl的用量之比为1g:100ml:7.4g:0.2g;

24、改性剂分子上含有的-cooh与经过kh550处理过的氢氧化镁表面的-nh2发生酰胺化反应,将改性剂分子链接枝于氢氧化镁表面,得到复合阻燃剂,过程如下所示:

25、

26、获得的复合阻燃剂基体是氢氧化镁,氢氧化镁本身是一种具有阻燃、抑烟、填充三重功能且无毒无害的优秀阻燃剂;氢氧化镁的表面通过一系列化学反应接枝有有机分子链,相当于在氢氧化镁颗粒表面形成了一层有机层,能够有效改善氢氧化镁与聚丙烯基体的界面相容性,促进氢氧化镁在pp塑料中的均匀分散;且该有机分子链上含有多个脂肪烃链和不饱和碳碳双键,脂肪烃链与pp分子链具有极高的相容性,进一步改善界面相容性,不饱和碳碳双键能够参与到聚丙烯塑料后续的熔融聚合过程中,使氢氧化镁与pp基体产生化学相互作用的同时提高pp分子链的交联密度,不仅能够有效提升氢氧化镁与pp基体的作用力,改善复合阻燃剂的耐迁移和耐渗出特性,提高阻燃效果的持久性,而且交联密度的提升能够提高pp塑料的力学强度;需要进一步说明的是,该有机分子链上含有三嗪环、磷酸酯基团,属于p-n协效有机阻燃成分,该有机协效阻燃成分与无机阻燃基体(氢氧化镁)具有不同的阻燃机制,能够实现多效阻燃,具有协同效果,且无毒无害、高效安全,使复合阻燃剂赋予聚丙烯塑料均匀持久、无毒无害、高效安全的阻燃性能。

27、进一步地,经过kh550处理过的氢氧化镁通过以下步骤制得:

28、将氢氧化镁和硅烷偶联剂kh550分散于体积分数为95%的乙醇水溶液中,超声处理30min,再于60℃下搅拌回流2h,离心分离,并用无水乙醇反复洗涤3-4次,最后在80℃下真空干燥12h,研磨,得到经过kh550处理过的氢氧化镁;氢氧化镁、kh550和乙醇水溶液的用量比为10g:22.1g:100ml。

29、通过硅烷偶联剂kh550(γ-氨丙基三乙氧基硅烷)对氢氧化镁进行表面处理,在氮化硼表面接枝kh550分子链,从而在表面引入活性-nh2,为后续改性过程奠定反应位点。

30、本发明的有益效果:

31、本发明通过复合阻燃剂对聚丙烯塑料进行性能提升,该复合阻燃剂的基体是氢氧化镁,在氢氧化镁表面接枝有机分子链,不仅能够实现阻燃成分在pp基体中的均匀分散,而且该有机分子链上含有三嗪环、磷酸酯基团,属于p-n协效有机阻燃成分,该有机协效阻燃成分与无机阻燃基体(氢氧化镁)具有不同的阻燃机制,能够实现多效阻燃,具有协同效果,且无毒无害、高效安全,使复合阻燃剂赋予聚丙烯塑料均匀持久、无毒无害、高效安全的阻燃性能。

- 还没有人留言评论。精彩留言会获得点赞!